一种热循环式铁矿石氧化还原磁化焙烧装置的焙烧工艺的制作方法

本发明涉及铁矿石氧化还原磁化焙烧装置的焙烧技术,尤其是一种热循环式铁矿石氧化还原磁化焙烧装置的焙烧工艺。

背景技术:

1、目前,我国的铁矿石资源总量丰富,已经探明储量220.92亿吨,占世界总储量的1.73%,但是我国铁矿石品位低、组分复杂、磁性弱、难选矿石居多,铁矿石平均品位仅为33%,可直接入炉炼铁、炼钢的富铁资源储量仅占总储量的2.7%,增加了我国铁矿石开采的技术难度,增加了开采成本,使得我国铁矿石价格在国际没有竞争力,严重制约了国家钢铁事业的发展。

2、现有的焙烧-磁化是难实现选铁矿石高效分选的一种重要方法,铁矿石中fe2o3的还原历程遵循逐级转变原则,铁的化合价由高到低的还原过程:赤铁矿(fe2o3)在还原过程,当还原温度t<570℃时,feo不能稳定存在,还原产物为fe3o4、fe,当还原温度>570℃时,现有的焙烧-磁化高效分选铁矿石的方法容易生成非磁性的feo,故不利于后续铁矿石温度小于570℃的还原磁选;鉴于上述原因,现提出一种热循环式铁矿石氧化还原磁化焙烧装置的焙烧工艺。

技术实现思路

1、本发明的目的是为了克服现有的铁矿石焙烧-磁化选分选的赤铁矿(fe2o3)在还原过程,当还原温度t<570℃时,feo不能稳定存在,还原产物为fe3o4、fe,当还原温度>570℃时,现有的焙烧-磁化高效分选铁矿石的方法容易生成非磁性的feo,不利于后续铁矿石温度小于570℃的还原磁选,通过合理的设计,提供一种热循环式铁矿石氧化还原磁化焙烧装置的焙烧工艺,本发明的铁矿石原料氧化还原磁化焙烧装置为悬浮氧化焙烧炉+回转窑还原焙烧的装置,悬浮焙烧方法是将含有褐铁矿、赤铁矿、菱铁矿的铁矿石原料先在焙烧炉中进行氧化焙烧,再入回转窑进行还原焙烧;悬浮氧化焙烧炉固体分离器设置煤粉气化盘管,煤粉气化后燃气进入回转窑;煤粉气化为放热反应,回转窑内无需额外增加热源,通过控制焙烧炉煤粉量与物料量的相对比例来控制窑内温度,能够避免窑内物料温度超过570℃,最大程度保证铁矿石还原产物的磁性;

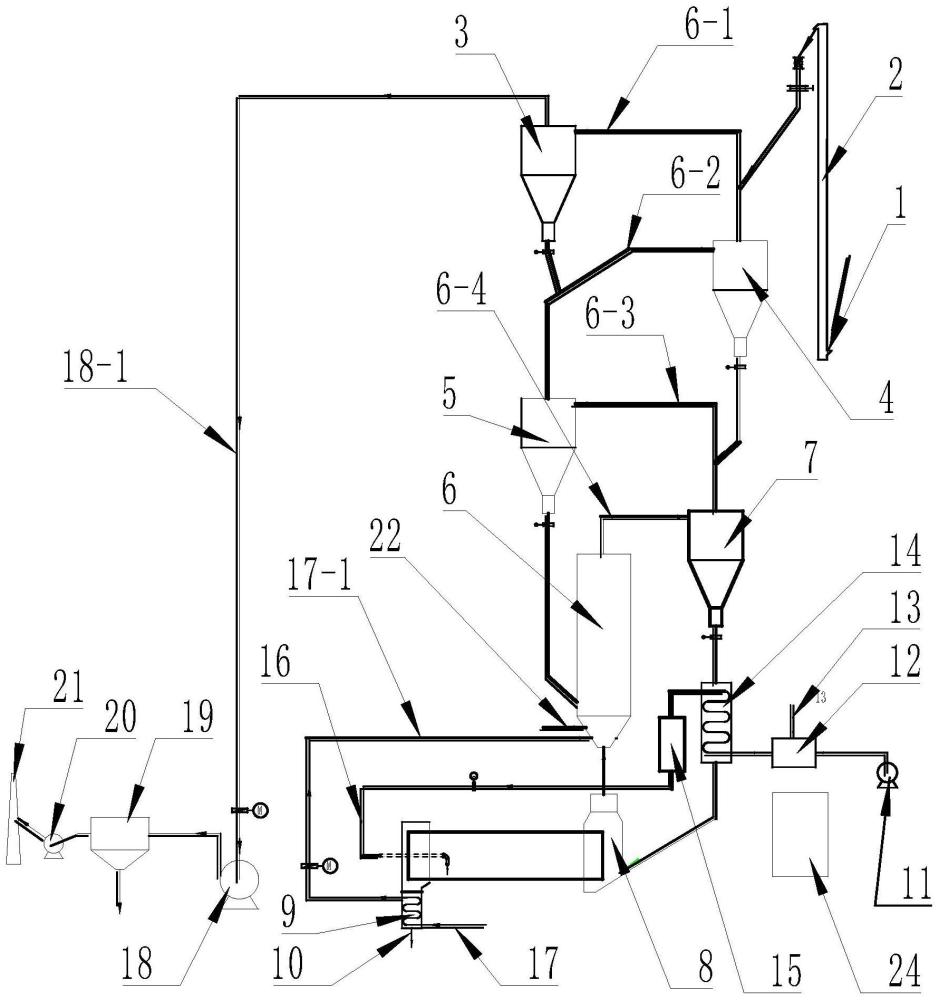

2、本发明为了实现上述目的,采用如下技术方案:一种热循环式铁矿石氧化还原磁化焙烧装置的焙烧工艺,所述的热循环式铁矿石氧化还原磁化焙烧装置,是由进料口、提升机、第一悬浮预热器、第二悬浮预热器、第三悬浮预热器、焙烧炉、第一悬浮预热管道、第二悬浮预热管道、第三悬浮预热管道、第四悬浮预热输送管道、气固分离器、回转窑、回转窑窑尾烟室、回转窑窑头、气固换热器、磁化后铁矿石、鼓风机、混合室、煤粉输送管道、煤粉气化盘管、放热反应器、煤气管道、常温进气管道、换热后空气管道、换热盘管组、高温风机、负压高风管道、收尘器、排风机、烟囱、喂煤口、下料管、控制台构成;其特征在于:回转窑的进料端设置为回转窑窑尾烟室,回转窑窑尾烟室的进料口一侧设置下料管,下料管上方设置气固分离器,下料管上端的进料口与气固分离器下端的下料口之间设置下料管道,下料管下端与回转窑窑尾烟室的进料口之间设置下料管道;下料管中设置煤粉气化盘管,煤粉气化盘管的进口端设置混合室,混合室一侧设置控制台,混合室进口设置鼓风机,混合室上端预留煤粉喂料口,煤粉喂料口中设置煤粉输送管道;回转窑的出料端设置为回转窑窑头,回转窑窑头下端设置气固换热器,气固换热器中设置换热盘管组,换热盘管组的进口管道设置为常温进气管道,气固换热器下端预留下料口,下料口中设置磁化后铁矿石,磁化后铁矿石设置为均匀颗粒粉末状的铁矿石原料;煤粉气化盘管的出口端设置放热反应器,回转窑窑头一侧预留煤气管道口,煤气管道口与放热反应器之间设置煤气管道;回转窑设置为进料端高于出料端的倾斜角度,回转窑中部设置为旋转窑体;

3、回转窑窑尾烟室上方设置焙烧炉,焙烧炉底部一侧设置喂煤口,喂煤口入口设有喂煤阀、燃烧器,喂煤口一侧预留热风管道口,热风管道口与换热盘管组的出口之间设置换热后空气管道;焙烧炉下部一侧预留物料管道口,焙烧炉下端与回转窑窑尾烟室顶部之间设置上升的负压气流管道,焙烧炉上方设置第三悬浮预热器,焙烧炉一侧的物料管道口与第三悬浮预热器的下料口之间设置下料管道;焙烧炉上方一侧设置气固分离器,焙烧炉顶部与气固分离器一侧之间设置第四悬浮预热输送管道;

4、第三悬浮预热器上方设置第一悬浮预热器,第三悬浮预热器与第一悬浮预热器之间的一侧设置第二悬浮预热器,第二悬浮预热器一侧设置提升机,提升机下端设置进料口,提升机上端设置输送料口;第三悬浮预热器的顶部与第二悬浮预热器的上部一侧之间设置第二悬浮预热管道,第二悬浮预热管道中部与第一悬浮预热器的下料口之间设置下料喂料管道;

5、第二悬浮预热器顶部与第一悬浮预热器上部一侧之间设置第一悬浮预热管道,第一悬浮预热管道中部与提升机上端的输送料口之间设置下料喂料管道;第二悬浮预热器下方设置气固分离器,气固分离器顶部与第三悬浮预热器的上部一侧之间设置第三悬浮预热管道,第三悬浮预热管道中部与第二悬浮预热器的下料口之间设置下料喂料管道;第一悬浮预热管道、第二悬浮预热管道、第三悬浮预热管道、第四悬浮预热输送管道、常温进气管道中均设置为负压,常温进气管道的进气口设置为正压;第一悬浮预热器、第二悬浮预热器、第三悬浮预热器、焙烧炉、气固分离器、回转窑的腔体中均设置为负压;

6、第一悬浮预热器一侧设置高温风机,第一悬浮预热器的出口与高温风机之间设置负压高风管道,高温风机出口端一侧设置烟囱,高温风机与烟囱之间依次设置收尘器、排风机;第二悬浮预热器一侧设置提升机,第二悬浮预热器与提升机上端的输送料口之间设置物料输送管道;

7、铁矿石原料进行氧化还原磁化加工前,通过煤粉对焙烧炉中进行加热;通过控制台开启喂煤口的喂煤阀、燃烧器,煤粉通过喂煤口连续进入焙烧炉的同时通过燃烧器进行加热点燃,加热点燃后的煤粉在焙烧炉中迅速升温,焙烧炉内的温度升至摄氏800℃-805℃时;通过控制台启动高温风机、排风机,高温风机、排风机启动后,高温风机进口端进行吸入空气,高温风机的吸入空气由常温进气管道进气口吸入常温空气;常温进气管道进气口吸入常温空气依次进入换热盘管组、换热后空气管道、焙烧炉、第四悬浮预热输送管道、气固分离器、第三悬浮预热管道、第三悬浮预热器、第二悬浮预热管道、第二悬浮预热器、第一悬浮预热管道、第一悬浮预热器、负压高风管道、高温风机;高温风机吸入负压高风管道中的空气时,负压高风管道与常温进气管道之间的气流为上升的负压气流,负压气流通过高温风机吸入的出口排入收尘器中,由排风机吸入净化空气排入烟囱进行排放;

8、当上升的负压气流通过焙烧炉时,负压气流通过焙烧炉内的摄氏800℃-805℃加热后为悬浮预热气流,悬浮预热气流依次由下而上通过第四悬浮预热输送管道、气固分离器、第三悬浮预热管道、第三悬浮预热器、第二悬浮预热管道、第二悬浮预热器、第一悬浮预热管道、第一悬浮预热器、负压高风管道中时,悬浮预热气流通过高温风机排入收尘器中,收尘器对悬浮预热气流进行除尘净化为净化空气,排风机吸入净化空气排入烟囱进行排放;悬浮预热气流通过负压高风管道由烟囱排出。

9、悬浮预热气流依次通过悬浮预热管道与悬浮预热器正常运行时,由控制台开启提升机,铁矿石原料通过进料口喂入、由提升机输送原料至上端的输送料口,铁矿石原料通过输送料口的下料喂料管道进入第一悬浮预热管道中,第一悬浮预热管道中的铁矿石原料与悬浮预热气流进行换热后的温度为280℃-287℃的悬浮烟气,由负压气流带动铁矿石原料向上进入第一悬浮预热器,气固分离后,出第一悬浮预热器的铁矿石原料温度为210℃,出第一悬浮预热器的300℃高温烟气通过负压高风管道排出;第一悬浮预热器中悬浮加工后的铁矿石原料下落至底部的下料口,铁矿石原料通过下料口的下料喂料管道进入第二悬浮预热管道,第二悬浮预热管道通过负压气流带动铁矿石原料向上进入第二悬浮预热器;

10、第二悬浮预热器通过摄氏496℃-490℃的温度对铁矿石原料进行预热、脱水、预分解的悬浮加工,铁矿石原料中通过悬浮加工后的杂质为高温烟气,第二悬浮预热器中的高温烟气通过第一悬浮预热管道排进第一悬浮预热器中;第二悬浮预热器中悬浮加工后的铁矿石原料下落至底部的下料口,铁矿石原料通过下料口的下料喂料管道进入第三悬浮预热管道,第三悬浮预热管道通过负压气流带动铁矿石原料向上进入第三悬浮预热器;

11、第三悬浮预热器通过摄氏650℃-660℃的温度对铁矿石原料进行预热、脱水、预分解的悬浮加工,铁矿石原料中通过悬浮加工后的杂质为高温烟气,第三悬浮预热器中的高温烟气通过第二悬浮预热管道排进第二悬浮预热器中,第三悬浮预热器中悬浮加工后的铁矿石原料下落至底部的下料口,铁矿石原料通过下料口的下料喂料管道进入焙烧炉;

12、焙烧炉通过摄氏800℃-805℃的温度对铁矿石原料进行氧化反应,氧化反应去除铁矿石原料中的二氧化碳、水分、硫的铁矿石原料氧化反应后通过第四悬浮预热输送管道的负压气流带动进入气固分离器中,铁矿石原料通过气固分离器下料口进入下料管、回转窑中通过回转窑窑头进入气固换热器中;气固分离器中气固分离的铁矿石原料温度为摄氏750℃-760℃,铁矿石原料通过温度为摄氏655℃氧化反应后进入下料管,铁矿石原料通过下料管对煤粉气化盘管进行换热后的温度为508℃,温度为508℃铁矿石原料进入回转窑中后,通过回转窑旋转逐步落入回转窑窑头进行磁化还原焙烧。

13、铁矿石原料通过下料管对煤粉气化盘管进行换热的同时,煤粉通过煤粉输送管道由混合室上方的喂煤口喂入煤粉,鼓风机的排气口对应混合室中高速气流,混合室中的煤粉与气流混合后为混合煤气,混合煤气通过煤粉气化盘管后的温度为摄氏420℃-430℃,摄氏420℃ -430℃的混合煤气进入放热反应器进行气化放热后的煤气进入煤气管道,煤气管道中的煤气温度为摄氏550℃-558℃,煤气放热后为还原剂煤气,还原剂煤气通过煤气管道进入回转窑中与铁矿石原料进行磁化还原焙烧;铁矿石原料通过摄氏550℃-558℃磁化还原焙烧后通过下端的出料口落入气固换热器中,铁矿石原料通过气固换热器出料口进行出料为磁化后铁矿石成品;

14、铁矿石原料通过回转窑中摄氏550℃-558℃高温磁化还原焙烧的过程中,回转窑窑尾烟室中的摄氏520℃的高温通过顶部的上升的负压气流管道进入焙烧炉中对煤粉进行助燃;

15、气固换热器的磁化后铁矿石通过换热盘管组中流动的常温空气进行换热、降温,换热盘管组出口的流动空气换热后的空气为大于摄氏240℃的热空气,热空气通过换热后空气管道依次进入焙烧炉中对煤粉进行助燃。

16、有益效果:本发明的铁矿石原料氧化还原磁化焙烧装置为悬浮氧化焙烧炉+回转窑还原焙烧的装置,悬浮焙烧方法是将含有褐铁矿、赤铁矿、菱铁矿的铁矿石原料先在焙烧炉中进行氧化焙烧,再入回转窑进行还原焙烧;悬浮氧化焙烧炉固体分离器下料管内设置煤粉气化盘管,煤粉气化后燃气进入回转窑;煤粉气化为放热反应,回转窑内无需额外增加热源,通过控制焙烧炉煤粉量与物料量的相对比例来控制窑内温度,能够避免窑内物料温度超过570℃,最大程度保证铁矿石还原产物的磁性;

17、本发明的铁矿石氧化还原磁化焙烧装置通过氧化焙烧能够去除菱铁矿中的二氧化碳和褐铁矿中的水分,减少菱铁矿中二氧化碳和褐铁矿中的结晶水在高炉内分解时热能的消耗,另外氧化焙烧还可以去除铁矿石原料中的硫;焙烧炉出口烟气用于预热铁矿石原料,回转窑出口物料与空气换热后,热空气可作为焙烧炉助燃空气。故本发明所述方法为节能、高效的铁矿石的磁化焙烧工艺,提高了生产的工艺;

18、经过氧化焙烧后的铁矿石原料内部孔隙增加,使后续的还原磁化反应更顺利的进行,节省了能耗;焙烧炉出口烟气用于预热铁矿石原料,回转窑出口物料与空气换热后,热空气可作为焙烧炉助燃空气,节能、高效的铁矿石原料的磁化焙烧工艺。

19、本发明利用悬浮氧化还原焙烧的方法对含褐铁矿、赤铁矿、菱铁矿的铁矿石进行磁化焙烧,有以下优点:

20、(1)本发明的铁矿石先进行氧化焙烧,后进行还原焙烧,氧化焙烧去除菱铁矿中的二氧化碳、褐铁矿中的水分、硫,减少菱铁矿中二氧化碳和褐铁矿中的结晶水在高炉内分解时热能的消耗。经过氧化焙烧后的铁矿石内部孔隙增加,使后续的还原磁化反应更顺利的进行,节省能耗。

21、(2)本发明利用出固体分离器的物料与煤粉换热,换热后的煤气温度约为600℃,达到煤粉的燃点,煤粉在放热反应器中完全气化,生成的煤气引入回转窑8还原铁矿石,既解决了煤粉气化所需热源,节省了能耗,又为回转窑内提供了还原剂。

22、(3)本发明将出回转窑物料与空气换热,换热后的热空气作为助燃空气用于焙烧炉煤粉的燃烧,既冷却了物料又节省了能耗。

23、(4)本发明通过控制焙烧炉内煤粉量与物料量的相对比例来调节系统内各个节点的温度,使回转窑8内焙烧温度<570℃,减少非磁性feo的生成,提高铁矿石焙烧后的磁性,有利于后续的磁选。

24、(5)本发明中,出固体分离器7的物料温度约为680℃,入高温风机的烟气温度约为300℃,出回转窑8铁矿石温度约为80℃。

- 还没有人留言评论。精彩留言会获得点赞!