一种衬底处理设备及方法与流程

本发明涉及半导体设备,特别涉及一种衬底处理设备及方法。

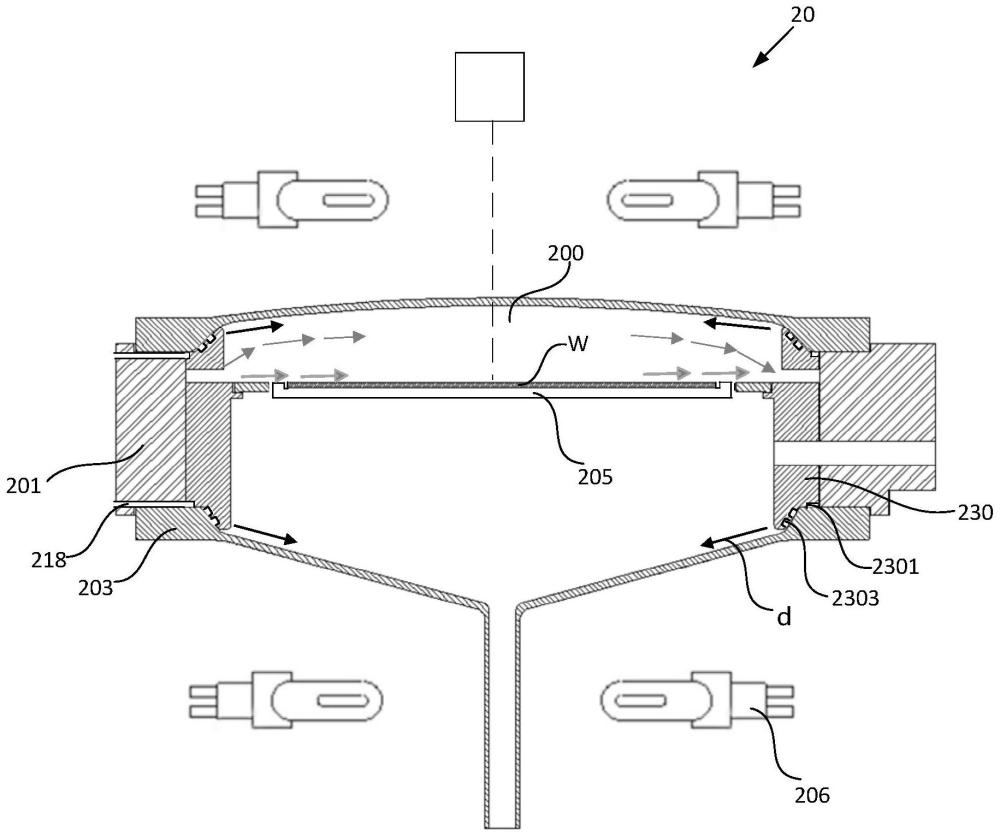

背景技术:

1、化学气相沉积(cvd)是半导体工业中一种应用广泛的外延技术。具体方法是将混合均匀的工艺气体输送至反应腔室,经过化学反应生成固态沉积物并沉积在基片(或称晶圆)上,生长出外延层。在外延生长过程中,为了保证外延层厚度的均匀性,需要严格控制反应腔室内的气体流场。通过基片的工艺气体的混合气流要尽可能地均匀一致,以保证外延层在基片的不同区域实现均匀生长。

2、通常衬底处理设备包含反应腔室、进气装置和排气管路。反应腔室由侧壁、上腔室盖和下腔室盖围封而成。上腔室盖、下腔室盖可以是平坦的或者具有大致为圆顶的形状,通常由透光性较好的石英材料制成。基片处理过程中通过上腔室盖上方和/或下腔室盖下方的加热灯使基片达到所需的高温。进气装置和排气管路设置在反应腔室的侧壁的不同位置。

3、反应腔室还包括设置在侧壁内侧的上衬套及下衬套,用于防止工艺气体与反应腔室的侧壁的内表面(其通常由例如不锈钢或铝等金属材料制造)之间的反应。上衬套及下衬套可由例如石英等的非反应性材料制造。

4、在操作中,由各种反应气体、载气混合得到的工艺气体通过进气装置而流入到反应腔室中。然后,工艺气体在基片表面上方流动,实现将膜沉积在基片表面上,最后,工艺气体通过排气管路从反应腔室流出。

5、由于上腔室盖与上衬套之间、下腔室盖与下衬套之间不可避免地存在缝隙,反应气体扩散进入该缝隙中并发生化学反应,在上腔室盖与上衬套之间、下腔室盖与下衬套之间产生沉积物。随着时间的累积,沉积物剥落并对反应腔室造成颗粒污染。这些颗粒污染会在基片表面产生缺陷,影响基片的良品率。

6、另一方面,输入反应腔室的工艺气体同时会向上扩散并沿着上腔室盖的内表面流动。因此,基片表面的工艺气体流量会减少,工艺气体的有效利用率较低还容易使上腔室盖产生沉积物。上腔室盖的沉积物不仅对反应腔室造成污染,还会降低上腔室盖的透光性,造成加热灯的热损失,影响基片的加热效果。为了提高基片的成品率,需要增加反应腔室清洗、维护频率,大大影响基片加工效率。

技术实现思路

1、本发明的目的是提供一种衬底处理设备及方法,本发明中在上衬套的顶表面设置有第一匀气结构,用于自上衬套和上腔室盖之间的缝隙均匀地向反应腔室内注入沿上腔室盖流动的吹扫气体。本发明中还可以在下衬套的底表面设置第二匀气结构,用于自下衬套和下腔室盖之间的缝隙均匀地向反应腔室内注入沿下腔室盖流动的吹扫气体。本发明不仅能够防止工艺气体在上衬套和上腔室盖之间的缝隙内沉积,还大大减少了上腔室盖、下腔室盖的沉积物,有效降低了反应腔室内的颗粒污染。本发明在提高上腔室盖、下腔室盖透光性的同时,保证了基片的加热效果。同时,沿上腔室盖流动的吹扫气体还能够将基片上方的工艺气体压向基片表面,不仅提高了工艺气体的利用率,还能够使工艺气体的气流场更加均匀,保证了基片表面薄膜的沉积效果,提高了基片生产的良品率。

2、为了达到上述目的,本发明提供一种衬底处理设备,所述衬底处理设备用于在衬底上沉积薄膜,所述衬底处理设备包括反应腔室,所述反应腔室包括腔室主体、上腔室盖和下腔室盖,在所述腔室主体的侧面设有工艺气体入口和出口,所述反应腔室还包括位于所述腔室主体的内侧壁的上衬套和下衬套;

3、所述腔室主体上还设有用于注入吹扫气体的第一通道,所述上衬套的顶表面设置有第一匀气结构;所述吹扫气体经所述第一通道被注入到所述第一匀气结构进行匀气,匀气后从所述上衬套和上腔室盖之间的缝隙喷射出沿所述上腔室盖流动的气流。

4、可选的,所述第一匀气结构包含贯通的环形第一进气匀气槽,所述第一进气匀气槽开设在上衬套顶表面的外周缘。

5、可选的,所述上衬套的顶表面的外周缘为水平的面;第一进气匀气槽与所述第一通道的出口相齐平。

6、可选的,所述第一匀气结构还包含沿上衬套的周向方向分布的多个第一通气槽,所述第一通气槽与所述第一进气匀气槽连通。

7、可选的,第一通气槽在水平面的投影沿着上衬套的径向方向延伸。

8、可选的,上衬套的顶表面还具有第一环形斜面;自下而上的,所述第一环形斜面向内渐缩;上衬套顶表面的外周缘围绕在第一环形斜面底部的外周;所述第一通气槽的至少部分区段分布在第一环形斜面上。

9、可选的,第一匀气结构还包含分布在第一环形斜面的至少一个贯通的环形第一匀气槽,通过第一通气槽连通第一进气匀气槽和第一匀气槽。

10、可选的,最接近上衬套内侧壁的第一匀气槽与第一环形斜面的顶端间隔设置。

11、可选的,第一通气槽的顶端不自所述最接近上衬套内侧壁的第一匀气槽的上方伸出。

12、可选的,腔室主体上还设有用于注入吹扫气体的第二通道,吹扫气体经所述第二通道被注入到所述下衬套和下腔室盖之间的缝隙。

13、可选的,下衬套的底表面设置有第二匀气结构,所述第二匀气结构包含贯通的环形第二进气匀气槽;所述第二进气匀气槽开设在下衬套底表面的外周缘。

14、可选的,所述下衬套的底表面的外周缘为水平的面;第二进气匀气槽与所述第二通道的出口相齐平。

15、可选的,所述第二匀气结构还包含沿下衬套的周向方向分布的多个第二通气槽,所述第二通气槽与所述第二进气匀气槽连通。

16、可选的,第二通气槽在水平面的投影沿着下衬套的径向方向延伸。

17、可选的,下衬套的底表面还具有第二环形斜面;自上而下的,所述第二环形斜面向内渐缩;下衬套底表面的外周缘围绕在第二环形斜面顶部的外周;所述第二通气槽的至少部分区段分布在第二环形斜面上。

18、可选的,第二匀气结构还包含分布在第二环形斜面的至少一个贯通的环形第二匀气槽,通过第二通气槽连通第二进气匀气槽和第二匀气槽。

19、可选的,最接近下衬套内侧壁的第二匀气槽与第二环形斜面的底端间隔设置。

20、可选的,第二通气槽的底端不自所述最接近下衬套内侧壁的第二匀气槽的下方伸出。

21、可选的,第一通气槽和第二通气槽中至少一个的数量不少于30个。

22、可选的,第一进气匀气槽、第一匀气槽、第一通气槽、第二进气匀气槽、第二匀气槽和第二通气槽的槽宽为1mm~5mm,槽深为1mm~3mm。

23、可选的,吹扫气体包含氮气、氢气、惰性气体中的一种或多种。

24、本发明还提供一种衬底处理方法,用于如本发明所述的衬底处理设备,所述方法包含:

25、在所述衬底处理设备的反应腔室内进行衬底处理工艺的过程中,通过工艺气体入口向反应腔室内注入工艺气体;同时通过第一通道向反应腔室内注入吹扫气体,或者通过第一通道和第二通道向反应腔室内注入吹扫气体。

26、可选的,所述方法还包含:

27、在所述衬底处理设备的反应腔室内不进行衬底处理工艺期间,通过第一通道和第二通道中的至少一个向反应腔室内注入吹扫气体。

28、与现有技术相比,本发明的衬底处理设备及方法的有益效果在于:

29、1)本发明中在上衬套的顶表面设置有第一匀气结构,并在腔室主体上设有向第一匀气结构注入吹扫气体的第一通道。吹扫气体经第一匀气结构匀气后从上衬套和上腔室盖之间的缝隙喷射至反应腔室内,并沿上腔室盖流动。本发明能够防止工艺气体流入上衬套和上腔室盖之间的缝隙内,避免工艺气体在该缝隙内沉积。同时,本发明还大大减少了上腔室盖的沉积物,有效降低了反应腔室内的颗粒污染,提高了基片加工的良率。

30、2)沿上腔室盖流动的吹扫气体还能够将基片上方的工艺气体压向基片表面,不仅提高了工艺气体的利用率,还能够使工艺气流更加均匀、平缓,大大提高了基片表面薄膜沉积的均匀性和基片生产的良品率。通过第一匀气结构,使得上衬套和上腔室盖之间由各个方位角喷射至反应腔室的吹扫气体具有相同的流速和气压,不会使工艺气体产生紊流。

31、3)本发明中还在下衬套的底表面设置第二匀气结构,并在腔室主体上设有向第二匀气结构注入吹扫气体的第二通道。吹扫气体经第二匀气结构匀气后从下衬套和下腔室盖之间的缝隙喷射至反应腔室内,并沿下腔室盖流动。通过本发明能够防止工艺气体扩散至下衬套与下腔室盖之间的缝隙内,有效避免工艺气体在该缝隙内沉积。通过本发明还大大减少了下腔室盖的沉积物,进一步降低了反应腔室内的颗粒污染,提高了基片加工的良品率。

32、4)由于减少了反应腔室内的颗粒污染物,通过本发明还大大减少了打开反应腔室对反应腔室内部进行清洗的频率,不仅节约了生产成本,还提高了基片加工的效率。

33、5)本发明通过减少上腔室盖、下腔室盖的沉积物,提高上腔室盖、下腔室盖透光性。本发明不仅保证了基片的加热效果,还保证了采集的基片表面温度的真实性,因此能够有效控制基片表面温度,以在基片表面生长所需质量的薄膜。

- 还没有人留言评论。精彩留言会获得点赞!