一种用于陶瓷封装管壳的加工工艺及其装置的制作方法

1.本发明涉及陶瓷封装管壳的精密加工领域,具体涉及一种用于陶瓷封装管壳的加工工艺及其装置。

背景技术:

2.陶瓷封装管壳是一种用于安装半导体或者芯片的封装管壳,拥有腔体结构,同时实现高密封性封焊、真空封焊的小型封装。由于陶瓷刚性高、热膨胀系数小,所以也适于传感器的封装,随着我国工业的发展,对零部件的技术要求越来越高,不仅要保证其零件的尺寸精度,而且要求零件有较好的微观表面形貌、抗腐蚀及抗疲劳的能力,因此对陶瓷封装管壳的内部和外部都要求较低的粗糙度,以达到镜面程度的要求,然而现有技术中通常采用震荡法将陶瓷封装管壳放置于一处震动腔后,而后在震动腔内放置用于抛光的研磨颗粒后,通过不断震荡的方式使抛光颗粒与陶瓷封装管壳发生摩擦接触,以此降低陶瓷封装管壳表面的粗糙度,然而此种方式不仅无法保证陶瓷封装管壳内部的粗糙度,且容易使陶瓷封装管壳之间产生碰撞后,损坏陶瓷封装管壳,且通过震荡法消耗较多的电力也无法批量的处理较多的陶瓷封装管壳,造成能源利用不足。

3.为了解决上述问题,本发明中提出了种用于陶瓷封装管壳的加工工艺及其装置。

技术实现要素:

4.(1)要解决的技术问题

5.本发明的目的在于克服现有技术中通过震荡法对陶瓷封装管壳进行抛光过程中,无法降低其内部的粗糙度以容易使陶瓷封装管壳之间相互碰撞导致损坏的问题,而本发明通过磁力抛光的方式,使抛光液分别在陶瓷封装管壳的外表面和内部不断与陶瓷封装管壳摩擦,并利用磁性抛光粒子增大抛光液与陶瓷封装管壳的摩擦力度从而进一步降低陶瓷封装管壳内部和外表面的粗糙度。

6.(2)技术方案

7.为了实现本发明的目的,本发明所采用的技术方案为:

8.一种用于陶瓷封装管壳的加工工艺及其装置,包括多个支撑柱,多个所述支撑柱上设有一个安装基体,所述安装基体的一侧设有扣合基体,另一侧设有电机,所述电机输出轴端固定设有转动轴,所述安装基体包括底壳,所述底壳内设有安置腔,所述安置腔内滑动设有活塞板,所述活塞板与所述转动轴螺旋连接,所述活塞板上侧设有固定板,所述固定板与所述安置腔固定连接,所述活塞板与所述安置腔围合成动力腔,所述活塞板与所述固定板围合成交换腔,所述固定板与所述安置腔围合成抛光腔;

9.所述扣合基体包括扣合盖,所述扣合盖与所述底壳可拆卸连接,所述扣合盖内设有预留腔,所述预留腔内设有隔板将其分割成缓冲腔和填充腔;

10.所述扣合盖和所述底壳之间圆周设有多组固定组件,所述固定组件包括对称设置的两组缓冲部件,所述缓冲部件包括转盘和橡胶座,两个所述橡胶座之间镶嵌设有陶瓷封

装管壳,所述陶瓷封装管壳两端与所述橡胶座分别通过一缓冲弹簧连接,一所述橡胶座与固定板转动连接,另一所述橡胶座与扣合盖一端面转动连接。

11.优选地,所述固定组件还包括设置在所述活塞板和固定板之间的套筒,所述套筒贯穿所述活塞板和固定板,所述固定板上圆周均匀设有多个通孔,通过所述通孔将所述交换腔和所述抛光腔连通,所述套筒与所述活塞板滑动连接,通过所述套筒将所述动力腔与所述内部连通,所述套筒一端与所述转盘连接,另一端固定设有小齿轮,所述小齿轮与固定设置在所述转动轴上的大齿轮啮合。

12.优选地,所述固定组件还包括开设在所述缓冲腔内壁的安置孔,所述安置孔内转动设有转动环,所述转动环与所述缓冲部件的另一所述橡胶座连接,所述转动环上圆周均匀设有多个连通孔,通过所述连通孔将所述缓冲腔与所述陶瓷封装管壳内部连通。

13.优选的,所述套筒内设有滑动腔,所述滑动腔内固定设有一带孔底板,所述滑动腔内滑动设有橡胶塞,所述橡胶塞与所述带孔底板通过复位弹簧连接。

14.优选地,所述固定组件还包括固定设置在所述活塞板上的连接杆,所述连接杆上设有第一磁铁,所述连接杆上侧设有空心管,所述空心管内设有空心腔,所述空心管贯穿所述扣合盖和隔板,且与所述隔板固定连接,所述空心腔与所述连接杆可滑动连接。

15.优选地,所述固定组件还包括固定设置在所述隔板上的管道,所述管道内设有磁极腔,所述磁极腔内滑动设有滑动柱,所述滑动柱一侧设有第二磁铁,且所述滑动柱与所述磁极腔内壁通过伸缩弹簧连接。

16.优选地,所述转动轴与底壳通过密封轴承连接,所述转动轴贯穿所述固定板,且所述转动轴上固定设有搅拌板。

17.优选的,一种用于陶瓷封装管壳的加工装置还涉及陶瓷封装管壳的加工工艺,所述加工工艺包括以下步骤;

18.s1、将扣合盖以及其上设置的零部件从底壳上拆卸后,将陶瓷封装管壳安装至固定板处的缓冲部件上;

19.s2、将磁性抛光粒子和抛光液按照一定的比例混合后以此形成混合液后,倒入至滑动腔内一部分,而后将扣合盖及其其上固定设置的零部件盖合至底壳上;

20.s3、将剩余的混合液通过扣合盖上的密封口注入至缓冲腔内;

21.s4、启动电机,通过plc程序控制,使得电机在一定的间隔内正反转,从而使得抛光腔内的混合液和交换腔之间的混合液相互交换对陶瓷封装管壳的外表面进行抛光,缓冲腔内的混合液通过和滑动腔或者动力腔之间的混合液进行交换,以此对陶瓷封装管壳的内表面进行抛光;

22.s5、在抛光结束后,停止电机转动,将扣合盖从底壳上拆卸后,取出陶瓷封装管壳即可得到抛光后的陶瓷封装管壳。

23.(3)有益效果:

24.本发明通过磁力抛光的方式,使抛光液分别在陶瓷封装管壳的外表面和内部不断与陶瓷封装管壳摩擦,并利用磁性抛光粒子增大抛光液与陶瓷封装管壳的摩擦力度从而进一步降低陶瓷封装管壳内部和外表面的粗糙度。

附图说明

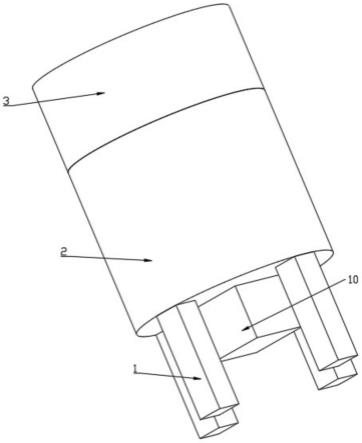

25.图1为本发明的部分立体结构示意图;

26.图2为本发明的内部剖视结构示意图;

27.图3为本发明的图2中的a处的放大结构示意图;

28.图4为本发明的内部立体结构示意图;

29.图5为本发明的抛光腔的内部立体结构示意图。

30.附图标记如下:

31.支撑柱1、电机10、转动轴11、密封轴承12、大齿轮13、小齿轮14、搅拌板15、安装基体2、底壳20、安置腔200、动力腔201、交换腔202、抛光腔203、活塞板21、固定板22、通孔221、套筒23、滑动腔230、带孔底板231、复位弹簧232、连接杆24、第一磁铁25、转盘26、橡胶座27、缓冲弹簧270、扣合基体3、扣合盖30、预留腔300、缓冲腔301、填充腔302、隔板31、管道32、磁极腔320、滑动柱33、第二磁铁34、陶瓷封装管壳4、空心管35、空心腔350、转动环36、连通孔360。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.下面结合附图1-5和实施例对本发明进一步说明:

34.本实施例中,参照如图1-5所示,一种用于陶瓷封装管壳的加工装置,包括多个支撑柱1,多个支撑柱1上设有一个安装基体2,安装基体2的一侧设有扣合基体3,另一侧设有电机10,电机10输出轴端固定设有转动轴11,安装基体2包括底壳20,底壳20内设有安置腔200,安置腔200内滑动设有活塞板21,活塞板21与转动轴11螺旋连接,活塞板21上侧设有固定板22,固定板22与安置腔200固定连接,活塞板21与安置腔200围合成动力腔201,活塞板21与固定板22围合成交换腔202,固定板22与安置腔200围合成抛光腔203;在本发明使用时、可先将扣合基体3从底壳20上拆卸后,将陶瓷封装管壳安装至安置腔200内;

35.进一步的,扣合基体3包括扣合盖30,扣合盖30与底壳20可拆卸连接,扣合盖30内设有预留腔300,预留腔300内设有隔板31将其分割成缓冲腔301和填充腔302,将磁性抛光粒子和抛光液按照一定的比例混合后以组成混合液后分别填充至抛光腔203和缓冲腔301内后,而后将扣合盖30盖合至底壳20上,缓冲腔301内的混合液进入至陶瓷封装管壳内部,对陶瓷封装管壳的内部进行抛光,抛光腔203内的混合液对陶瓷封装管壳外表面进行抛光;

36.进一步的,扣合盖30和底壳20之间圆周设有多组固定组件,固定组件包括对称设置的两组缓冲部件,缓冲部件包括转盘26和橡胶座27,两个橡胶座27之间镶嵌设有陶瓷封装管壳4,陶瓷封装管壳4两端与橡胶座27分别通过一缓冲弹簧270连接,一橡胶座27与固定板22转动连接,另一橡胶座27与扣合盖30一端面转动连接,通过将陶瓷封装管壳4依次安装至一缓冲部件上的橡胶座27内后,并通过设置缓冲弹簧270使陶瓷封装管壳4在橡胶座27之间留有一定的间隙,并可以一定程度的上下滑动,在抛光腔203内的混合液对陶瓷封装管壳4内部进行抛光过程中可使陶瓷封装管壳4上下晃动,进而对陶瓷封装管壳4的端面进行抛光,从而通过本发明可同时对陶瓷封装管壳4的内部、外表面以及端面进行抛光。

37.首先需要说明的是现有技术中通过震荡法对陶瓷封装管壳进行抛光过程中,无法

降低其内部的粗糙度以容易使陶瓷封装管壳之间相互碰撞导致损坏的问题。

38.而本发明通过磁力抛光的方式,使抛光液分别在陶瓷封装管壳的外表面和内部不断与陶瓷封装管壳摩擦,并利用磁性抛光粒子增大抛光液与陶瓷封装管壳的摩擦力度从而进一步降低陶瓷封装管壳内部和外表面的粗糙度。

39.在本实施例中,参照如图2-5所示,固定组件还包括设置在活塞板21和固定板22之间的套筒23,套筒23贯穿活塞板21和固定板22,固定板22上圆周均匀设有多个通孔221,通过通孔221将交换腔202和抛光腔203连通,套筒23与活塞板21滑动连接,通过套筒23将动力腔201与陶瓷封装管壳4内部连通,套筒23一端与转盘26连接,另一端固定设有小齿轮14,小齿轮14与固定设置在转动轴11上的大齿轮13啮合,在安装好陶瓷封装管壳,并将底壳20盖合于扣合盖30上后,启动电机10,电机10启动后带动转动轴11转动,因活塞板21与转动轴11螺旋连接,且通过多个固定板22限位,转动轴11转动后带动活塞板21上下移动;在活塞板21向上移动时,交换腔202内的混合液通过固定板22上的通孔221进入至抛光腔203内,使得混合液在陶瓷封装管壳4上表面形成向上流动的趋势,以此对陶瓷封装管壳4的外表面进行抛光,同时在活塞板21向上移动过程中动力腔201内的压强减少,使得缓冲腔301内的混合液则通过陶瓷封装管壳的内部进入至动力腔201内,使得混合液在陶瓷封装管壳4上内表面形成向下流动的趋势,根据上述原理,在活塞板21向向下移动时,陶瓷封装管壳4内表面和外表面的混合液流动方向相反,因混合液中含有一定比例的磁性抛光粒子使得在陶瓷封装管壳4的外表面和内表面混合液同时发生方向相反的流动时,磁性抛光粒子可通过相互吸附的磁场特性相互吸附在陶瓷封装管壳4的内表面和外表面并根据混合液的流动上下滑动,以此使磁性抛光粒子对陶瓷封装管壳4的内表面和外表面进行抛光,同时磁性抛光粒子之间相互在陶瓷封装管壳4的内表面和外表面相互吸引,可进一步提高抛光液对陶瓷封装管壳4的抛光效果;

40.进一步的,通过在套筒23上设置小齿轮14并与大齿轮13啮合,使得在转动轴11转动的过程中带动大齿轮13转动,大齿轮13转动带动小齿轮14转动,小齿轮14转动过程中带动套筒23发生转动,套筒23转动带动转盘26转动,橡胶座27转动带动其上的橡胶座27转动,因陶瓷封装管壳4与橡胶座27镶嵌连接,因此橡胶座27转动后带动陶瓷封装管壳4进行转动,当陶瓷封装管壳4在转动过程中,因其内部和外表面存在流动方向相反的混合液,且混合液中的磁性抛光粒子吸附至陶瓷封装管壳4的内表面和外表面,因此在陶瓷封装管壳4转动过程中,因磁性抛光粒子之间因其磁场特性使得在陶瓷封装管壳4转动过程中陶瓷封装管壳4内表面和外表面磁性抛光粒子之间发生转动和上下滑动,可进一步的加强本发明对陶瓷封装管壳4的抛光,从而进一步降低陶瓷封装管壳4表面的粗糙度,使其尺寸公差进一步减小,以此提高陶瓷封装管壳4的精密度。

41.在一种优选的实施例中,参照如图2-5所示,固定组件还包括开设在缓冲腔301内壁的安置孔303,安置孔303内转动设有转动环36,转动环36与缓冲部件的另一转盘26连接,转动环36上圆周均匀设有多个连通孔360,通过连通孔360将缓冲腔301与陶瓷封装管壳4内部连通,通过设置连通孔360使得缓冲腔301内的混合液通过连通孔360进入至陶瓷封装管壳4的内部,而后进入至动力腔201内,使动力腔201内的混合液与缓冲腔301之间的混合液进行交换。

42.进一步的,参照如图2-5所示,套筒23内设有滑动腔230,滑动腔230内固定设有一

带孔底板231,滑动腔230内滑动设有橡胶塞233,橡胶塞233与带孔底板231通过复位弹簧232连接,在电机10启动带动转动轴11转动,转动轴11转动活塞板21上下移动过程中,缓冲腔301与动力腔201之间的混合液相互交换过程中,为了避免转动轴11与底壳20的密封性不严,导致混合液流出的问题,通过设置橡胶塞233,使得在活塞板21上下移动过程中,动力腔201内的压强差转变为橡胶塞233在套筒23内的上下滑动,进而使得缓冲腔301内的混合液与滑动腔230进行交换,且在此过程中,橡胶塞233在套筒23内上下滑动使得陶瓷封装管壳4内的压强差不断发生变化,因陶瓷封装管壳4与两个橡胶座27之间均通过缓冲弹簧270连接,因此在橡胶塞233向上移动时,在混合液从滑动腔230流入至缓冲腔301内时,在混合液的冲击下,则使得陶瓷封装管壳4的一端面与一橡胶座27之间的间隙变大,以此使得混合液对陶瓷封装管壳4的一端面进行冲击,并对陶瓷封装管壳4的端面进行抛光,在橡胶塞233上下移动时,混合液从缓冲腔301内流入至滑动腔230内时,混合液对陶瓷封装管壳4的另一端面进行抛光。

43.在本实施例中,参照如图2-5示,固定组件还包括固定设置在活塞板21上的连接杆24,连接杆24上设有第一磁铁25,连接杆24上侧设有空心管35,空心管35内设有空心腔350,空心管35贯穿扣合盖30和隔板31,且与隔板31固定连接,空心腔350与连接杆24可滑动连接,在活塞板21上下移动过程中,活塞板21带动连接杆24上下移动,连接杆24上下移动则带动第一磁铁25上下移动,因第一磁铁25对磁性抛光粒子存在一定的吸引力,因此使得陶瓷封装管壳4内部和抛光腔203内的磁性抛光粒子积聚至第一磁铁25和陶瓷封装管壳4之间,因此在第一磁铁25上下移动和陶瓷封装管壳4转动过程中,磁性抛光粒子可进一步加强对陶瓷封装管壳4内表面和外表面的抛光效果。

44.在本实施例中,参照如图2-5所示,固定组件还包括固定设置在隔板31上的管道32,管道32内设有磁极腔320,磁极腔320内滑动设有滑动柱33,滑动柱33一侧设有第二磁铁34,且滑动柱33与磁极腔320内壁通过伸缩弹簧330连接,第二磁铁34与第一磁铁25相互靠近的一段面之间为磁性相互吸引的磁极,在连接杆24带动第一磁铁25向上移动过程中,连接杆24在空心腔350内滑动,因此连接杆24将空心腔350内的气体排出外缓冲腔301内,使得缓冲腔301内的压强增大,因此使得管道32内的磁极腔320上侧的压强增大,进而使得滑动柱33在磁极腔320内向下滑动,滑动柱33向下滑动带动第二磁铁34向下滑动,连接杆24带动第一磁铁25上下移动过程中,工作原理与上述相反,第二磁铁34在磁极腔320上下移动的过程中,则可使缓冲腔301内的磁性粒子在第二磁铁34出聚集,抛光腔203内的磁性粒子在第一磁铁25出聚集,因连接杆24和第一磁铁25相互靠近的一端面相互因此,因此使得混合液内的磁性粒子聚集至第二磁铁34和第一磁铁25所在的距离空间内,且在通过混合液在陶瓷封装管壳4的内部和外边面发生相反的流动,以及陶瓷封装管壳4自身的转动和磁性粒子之间的聚集则可全方面的加强对陶瓷封装管壳4的抛光,使陶瓷封装管壳4的内外表面均达到镜面效果,以此进一步提高陶瓷封装管壳4的精密度。

45.在本实施例中,参照如图2所示,转动轴11与底壳20通过密封轴承12连接,转动轴11贯穿固定板22,且转动轴11上固定设有搅拌板15,通过设置底壳20可加强转动轴11与底壳20连接的密封性以及提高转动的稳定性,通过设置搅拌板15使得转动轴11转动带动搅拌板15转动后,因大齿轮13带动小齿轮14转动,小齿轮14通过套筒23带动陶瓷封装管壳4转动,因此小齿轮14和陶瓷封装管壳4发生方向相反的转动,因此使得抛光腔203内的混合液

不断地在陶瓷封装管壳4外表面发生碰撞,通过此种设置可更进一步的提高本发明的抛光效果。

46.如图1-5所示的一种用于陶瓷封装管壳的加工装置的加工工艺,具体包括如下步骤;s1、将扣合盖30以及其上设置的零部件从底壳20上拆卸后,将陶瓷封装管壳4安装至固定板22处的缓冲部件上;

47.s1、将磁性抛光粒子和抛光液按照一定的比例混合后以此形成混合液后,倒入至滑动腔230内一部分,而后将扣合盖30及其其上固定设置的零部件盖合至底壳20上;

48.s3、将剩余的混合液通过扣合盖30上的密封口注入至缓冲腔301内;

49.s4、启动电机10,通过plc程序控制,使得电机10在一定的间隔内正反转,从而使得抛光腔203内的混合液和交换腔202之间的混合液相互交换对陶瓷封装管壳4的外表面进行抛光,缓冲腔301内的混合液通过和滑动腔230或者动力腔201之间的混合液进行交换,以此对陶瓷封装管壳4的内表面进行抛光;

50.s5、在抛光结束后,停止电机10转动,将扣合盖30从底壳20上拆卸后,取出陶瓷封装管壳4即可得到抛光后的陶瓷封装管壳。

51.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1