一种超高比容钽粉及其制备方法与流程

1.本发明属于电容器用钽粉的制备技术领域,具体涉及一种超高比容钽粉及其制备方法。

背景技术:

2.近年来,电子工业的发展趋势是实现电子元件的小型化,这就对钽粉的比容量提出了更高的要求;要求单位重量的电容器级钽粉具有更高的容量。超高比容钽粉也是未来钽粉发展的一大主流方向。

3.目前,钠还原氟钽酸钾仍是生产电容器级钽粉的主流工艺。在该工艺中,钽粉的物理性质,例如粒度和比表面积是通过加入稀释盐类如kcl、nacl、kf等进行控制。增大稀释盐类的含量时会使获得的钽粉变细,即增大钽粉的比表面积。但是还原过程中钽金属的生产能力则随着稀释盐类浓度的增加而相应降低。一般认为,用氟钽酸钾搅拌钠还原法生产比容为100,000ufv/g以下的电容器粉末是比较经济合理的。如果要生产更高比容的钽粉,首先就要求钠还原钽粉能拥有更高的比表面积,这就需要在还原生产中提高稀释剂的比例或提高搅拌速度,这在实际生产中是很难控制的,生产成本上也是不允许的。

4.采用传统钠还原法去生产比容为100,000ufv/g以上的超高比容钽粉,不论从质量上还是经济的角度来看,都已经达到它的极限。美国专利us6171363b1公开了采用气态镁还原氧化钽制取微细钽粉这项技术,专利所有者h.c.starck公司建立了镁蒸汽还原钽氧化物的工艺,并通过不断持续改进,克服了传统钠还原法生产超高比容钽粉的局限。现在这个工艺可提供表面积》10m2/g的钽粉。但此项技术为h.c.starck公司的专利技术,技术壁垒较高,且对还原设备有着很高的要求,研发投入大,开发周期长,目前尚无其它公司掌握此项技术。

5.在将钽粉比表面积提高的同时,也暴露了另一个突出的问题,那就是钽粉比表面积越大,钽粉越细、超细粉比例增多,用传统的团化方法很难有效解决这一问题。中国发明专利cn103934452b开发了一种超高比容钽粉末的团化方法,所述方法包括以下步骤:(1)将钽粉放入混料机进行干式整形;(2)在经干式整形的钽粉中加入水,振动钽粉物料以进行预团化,(3)将预团化的钽粉物料放入冰柜中冷冻以进行二次团化;(4)将二次团化的钽粉物料取出并烘干以凝聚,然后破碎过筛即得到团化的钽粉。

6.中国专利cn 101574741 b公开了一种制备高比容钽粉的方法,该方法包括如下顺序步骤:(1)第一还原步骤:将氧化钽粉末与第一还原剂的粉末混合均匀,而后在氢气和/或惰性气体或真空气氛中进行还原反应,获得钽的低氧化态粉末;(2)第二还原步骤:将步骤(1)中经除杂后的钽的低氧化态粉末与第二还原剂的粉末混合均匀,而后在氢气和/或惰性气体或真空气氛中进行还原反应,获得高氧钽粉;(3)第三还原步骤:将步骤(2)中经除杂后的高氧钽粉与第三还原剂的粉末混合均匀,而后在氢气和/或惰性气体或真空气氛中进行还原反应,得到适合电容器用的钽金属粉末;其中在每一还原步骤之后从反应产物中除去还原剂的氧化产物以及残留的还原剂。该制备方法步骤比较繁琐,工艺比较复杂。

7.中国专利cn 105665731 b提供了一种制备高比容钽粉的方法,该方法包括如下步骤:(1)按重量比取五氧化二钽和碳质还原剂将它们溶于去离子水,并搅拌均匀,制得混合液;将上述制得混合液放入压滤机中,加压进行压滤,得到滤饼;将滤饼加热干燥,然后破碎、过筛,最后得到含有氧化钽和碳源的前驱体粉末;(2)将步骤(1)中前驱体粉末置于真空炉中,在真空下进行碳还原处理,得到低含氧量的氧化钽粉末;(3)钽的低氧化态粉末与金属镁粉混合,而后在惰性气体或真空气氛中进行还原反应,获得高氧钽粉;(4)高氧钽粉与镁粉混合,第二次脱氧,得到适合电容器用的钽金属粉末;其中在用镁对钽粉脱氧步骤之后,从反应产物中除去氧化镁和残留的金属镁。

技术实现要素:

8.本技术的主要目的在于提供一种基于现有钠搅拌还原工艺,对现有工艺不做大的改动,针对钠还原所得的细钽粉,采用低能量粉碎钠还原钽原粉,震碎后的原粉酸洗后经喷雾干燥机干燥后,经一系列的后续处理,得到超高比容钽产品粉。

9.为了实现上述目的,本发明提供如下技术方案:

10.本发明的第一方面,提供一种超高比容钽粉,所述超高比容钽粉的金属杂质含量σfe+ni+cr《40ppm,c含量《50ppm;比容量为100000~200000μfv/g;赋能电压为10~20v。

11.本发明的第二方面,提供一种超高比容钽粉的制备方法,包括以下步骤:

12.(1)选择钠还原钽原粉;

13.(2)低能量粉碎破坏钠还原钽原粉粒子间弱联结;

14.(3)酸洗步骤(2)所得产物,并进行喷雾干燥、过筛处理;

15.(4)将步骤(3)所得物料经后续处理后,得超高比容钽产品粉。

16.上述一种超高比容钽粉的制备方法,作为一种优选的实施方案,步骤(1)中,所述钠还原钽原粉的氧含量为8000~12000ppm,比表面积bet值为2.5~4.5m2/g。

17.钠还原氟钽酸钾法制造工艺是目前世界应用最广,技术开发最成熟的一种钽粉生产工艺。以现有的钽粉生产工艺水平,钠还原所得钽原粉比表面积最高可以达到4.5m2/g。利用这一工艺要经济地生产出比表面积大于4.5m2/g的高品质的钽原粉是很困难的。而原粉的比表面积大于4.5m2/g,是完成钽产品粉比容量达到100,000~200,000μfv/g的必需条件。因此,一般不建议采用传统钠还原法去生产比容为100,000ufv/g以上的超高比容钽粉。

18.上述一种超高比容钽粉的制备方法,作为一种优选的实施方案,步骤(2)中,

19.所述低能量粉碎为超声波振动粉碎或/和搅拌球磨粉碎;

20.所述超声波振动粉碎的超声频率为40khz,超声震动粉碎时间为10~20min;

21.所述搅拌球磨粉碎的湿式介质为水和硬脂酸,硬脂酸的加入量为钽粉质量的0.1~0.2%。

22.钠还原所得到的钽原粉是由珊瑚状原生粒子组成的凝聚颗粒,粒子之间的联结较弱。本发明申请人经过大量的实验研究发现:通过低能量粉碎,如本发明所提及的一定时间合适频率的超声湿式震动,可破坏粒子之间的弱联结,使粉末变得更细,粉末的比表面积也会得到提升。而在粉碎过程中加入一定量的硬脂酸,硬脂酸会沿着钽粉破碎裂纹进入并发生吸附,阻止已经断裂的的化学键重新聚合,硬脂酸会吸附于钽原粉颗粒表面,在裸露的钽粉新表面外形成一层保护层,实现表面钝化,可以有效抑制粉末在粉碎过程中的氧化,有效

控制杂质含量的增加。

23.上述一种超高比容钽粉的制备方法,作为一种优选的实施方案,步骤(3)中,所述酸洗采用的酸洗液为15wt%的hno3和0.5wt%的hf,将酸洗后的物料用纯水淋洗至电导率≤0.02ms

·

cm-1

停止淋洗,然后进行干燥。

24.上述一种超高比容钽粉的制备方法,作为一种优选的实施方案,步骤(3)中,采用喷雾干燥机进行喷雾干燥,喷雾干燥的进风温度为150~200℃,喷雾干燥的内循环气体为氩气;

25.喷雾干燥时,调节固液比为0.5:1~1:1。

26.针对超细颗粒多的钽粉,传统的团化方式均会造成钽粉比表面积较大的损失,并且超细钽粉的烘干也是一个难题。本发明采用喷雾干燥这种新烘干模式,在干燥的同时还可起到初步造粒的作用。在干燥过程中,尽量保持粉末颗粒的独立性,粉末能保持超声粉碎之后的原始形态,为球形或类球形,这样就能避免粉末比表面积造成大的损失。在喷雾干燥过程中,采用氩气作为保护性气体,进行内循环使用,可有效防止钽粉过氧化和自燃。

27.在喷雾干燥过程中,难免会产生一些过团化颗粒,本发明通过将干燥后钽粉过325目细筛,将过团化颗粒截留下来,从而进一步保证干燥后的颗粒粒度均匀。

28.上述一种超高比容钽粉的制备方法,作为一种优选的实施方案,步骤(4)中,所述后续处理为:将物料依次经水团化、热处理、降氧处理、酸洗、干燥、筛分处理,得超高比容钽产品粉。

29.上述一种超高比容钽粉的制备方法,作为一种优选的实施方案,步骤(4)中,所述热处理为:在真空度≥1

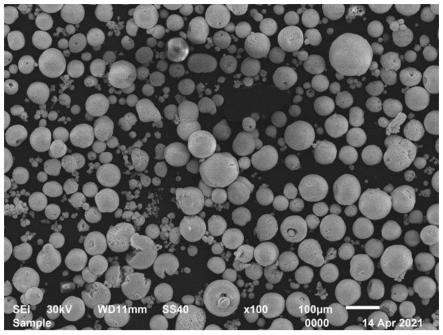

×

10-3

pa,温度为1150~1250℃的条件下处理20~40min;

30.所述降氧处理为:在温度为750~800℃的条件下处理2~4h。

31.本发明的第三方面,提供了上述超高比容钽粉在电解电容器中的应用。

32.本发明的有益效果为:

33.(1)本发明所述超高比容钽粉的制备方法相比于其它已公开的超高比容钽粉的制备方法,本发明仍基于现有搅拌钠还原工艺,对现有工艺做出改动后,能克服现有工艺的局限,经济有效地生产出超高比容钽粉。

34.(2)相比于其它已公开的超高比容钽粉生产工艺,本发明工艺流程短,回收率高,生产成本低,工艺更安全、环保。

附图说明

35.图1为本技术所述超高比容钽粉制备方法的流程图;

36.图2为本技术发明实施例4所述超高比容钽粉制备过程中喷雾干燥后钽粉的sem图;

37.图3为本技术发明实施例4所述超高比容钽粉的sem图。

具体实施方式

38.为了使本技术领域的人员更好地理解本技术方案,下面将结合案例对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性

劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

39.本发明公开了一种超高比容钽粉,所述超高比容钽粉的金属杂质含量σfe+ni+cr《40ppm,c含量《50ppm;比容量为100000~200000μfv/g;赋能电压为10~20v。

40.本发明所述实施例在制备及检验过程中采用的仪器如表1所示:

41.表1

42.分析项目分析设备名称规格型号fe、ni、cr原子吸收光光谱仪aa320c高频红外碳硫分析仪hcs140o氧氮氢分析仪tch600betbet和孔径测试仪geminivii平均粒径d50激光粒度分布仪omecls-609漏电流漏电流测试仪th2689a比容量cvlcr数字电桥th2810b击穿电压直流稳压电源dh1722a-3

43.所使用的超声波震荡器购自济宁市奥波超声电气有限公司。

44.所使用的喷雾干燥机购自上海蓝盔电子有限公司。

45.对比例1~3所述超高比容钽粉的制备方法流程如图1(不含虚线框部分)所示。

46.对比例1

47.选择合适的钠还原钽原粉(即表2中:合适钠还原钽原粉1),原粉o含量为8125ppm,比表面积bet值2.52m2/g,进行水团化造粒。在10-3

pa真空下加热到1250℃保温40分钟,然后鄂破到过100目筛,对其进行800℃脱氧处理3h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,进行780℃再脱氧处理2h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,用磁选机磁选。最后得到超高比容钽粉(即产品粉1),产品粉1的物理性能和化学杂质含量见表2。

48.对比例2

49.选择合适的钠还原钽原粉(即表3中:合适钠还原钽原粉2):原粉o含量11864ppm,bet值4.36m2/g,进行水团化造粒。在10-3

pa真空下加热到1150℃保温30分钟,然后鄂破到过100目筛,对其进行760℃脱氧处理4h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,进行750℃再脱氧处理3h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,用磁选机磁选。最后得到超高比容钽粉(即产品粉2),产品2的物理性能和化学杂质含量见表3。

50.对比例3

51.选择合适的钠还原钽原粉(即表4中:合适钠还原钽原粉3),原粉o含量10241ppm,bet值3.61m2/g,进行水团化造粒。在10-3

pa真空下加热到1200℃保温30分钟,然后鄂破到过100目筛,对其进行780℃脱氧处理3h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,进行770℃再脱氧处理2h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛分使其完全通过100目筛,用磁选机磁选。最后得到超高比容钽粉(即产品粉3),产品粉3的物理性能和化学杂质含量见表4。

52.实施例4~6所述超高比容钽粉的制备方法流程如图1所示。

53.实施例4

54.选择合适的钠还原钽原粉(即表2中:合适钠还原钽原粉1,与对比实施例1所用原粉相同),原粉o含量为8125ppm,比表面积bet值2.52m2/g,放入超声波震荡器中进行超声湿式震动粉碎,湿式介质为纯水和硬脂酸,硬脂酸的加入质量为钽粉质量的0.1%,超声频率:40khz,超声震动粉碎时间10min,粉碎后的钽粉经15wt%的hno3和0.5wt%的hf酸酸洗后,用纯水淋洗至电导率≤0.02ms

·

cm-1

停止淋洗(所得产品为表2中超声粉碎后原粉1),添加纯水至溶液中固液比为1:1,调浆后,采用喷雾干燥机进行喷雾干燥,采用氩气作为内循环气体;喷雾干燥的进风温度控制在200℃;喷雾干燥后钽粉sem见图2。

55.将喷雾干燥后的钽粉过325目筛后(即表2中喷雾预团化后原粉1)进行水团化造粒。在10-3

pa真空下加热到1250℃保温40分钟,然后鄂破到过100目筛,对其进行800℃脱氧处理3h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,进行780℃再脱氧处理2h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,真空烘干、筛粉使其完全通过100目筛,用磁选机磁选。最后得到超高比容钽粉(即产品粉4),产品粉4的物理性能和化学杂质含量见表2,sem见图3。

56.表2对比例1和实施例4所述超高比容钽粉及原粉的化学杂质含量和物理性质

[0057][0058]

实施例5

[0059]

选择合适的钠还原钽原粉(即表3中:合适钠还原钽原粉2,与对比实施例2所用原粉相同),钠还原钽粉o含量11864ppm,bet值4.36m2/g,放入超声波震荡器中进行超声湿式震动粉碎,湿式介质为纯水和硬脂酸,硬脂酸的加入质量为钽粉质量的0.2%,超声频率:40khz,超声震动粉碎时间20min,粉碎后的钽粉经15wt%的hno3和0.5wt%的hf酸酸洗后,用纯水淋洗至电导率≤0.02ms

·

cm-1

停止淋洗(所得产品为表3中超声粉碎后原粉2),添加纯水至溶液中固液比为0.5:1,调浆后,采用喷雾干燥机进行喷雾干燥,采用氩气作为内循环气体;喷雾干燥的进风温度控制在150℃。

[0060]

喷雾干燥后钽粉过325目筛后(即表3中喷雾预团化后原粉2)进行水团化造粒。在10-3

pa真空下加热到1150℃保温30分钟,然后鄂破到过100目筛,对其进行760℃脱氧处理4h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,烘干、筛粉使其完全通过100目筛,进行750℃再脱氧处理3h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,

真空烘干、筛粉使其完全通过100目筛,用磁选机磁选。最后得到超高比容钽粉(即产品粉5),产品5的物理性能和化学杂质含量见表3。

[0061]

表3对比例2和实施例5所述超高比容钽粉及原粉的化学杂质含量和物理性质

[0062][0063]

实施例6

[0064]

选择合适的钠还原钽原粉:(即表4中:合适钠还原钽原粉3,与对比实施例3所用原粉相同),原粉o含量10241ppm,bet值3.61m2/g,放入超声波震荡器中进行超声湿式震动粉碎,湿式介质为纯水和硬脂酸,硬脂酸的加入质量为钽粉质量的0.15%,超声频率:40khz,粉碎时间15min,粉碎后的钽粉经15wt%的hno3和0.5wt%的hf酸酸洗后,用纯水淋洗至电导率≤0.02ms

·

cm-1

停止淋洗(所得产品为表4中超声粉碎后原粉3),添加纯水至溶液中固液比为0.75:1,调浆后,采用喷雾干燥机进行喷雾干燥,采用氩气作为内循环气体;进风温度控制在175℃。

[0065]

喷雾干燥后钽粉过325目筛后(即表4中喷雾预团化后原粉3)进行水团化造粒。在10-3

pa真空下加热到1200℃保温30分钟,然后鄂破到过100目筛,对其进行780℃脱氧处理3h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,烘干、筛粉使其完全通过100目筛,进行770℃再脱氧处理2h,最后用浓度为20wt%的hno3酸洗除掉氧化镁和多余的镁,烘干、筛分使其完全通过100目筛,用磁选机磁选。最后得到超高比容钽粉(即产品粉6),产品粉6的物理性能和化学杂质含量见表4。

[0066]

表4对比例3和实施例6所述超高比容钽粉及原粉的化学杂质含量和物理性质

[0067]

[0068]

将对比例1-对比例3,实施例4-实施例6所述超高比容钽粉制备所得电容器阳极的性能研究:

[0069]

将对比例1-对比例3,实施例4-实施例6所述超高比容钽粉分别压制成型,并按照标准(gbt3137-2020钽粉电性能试验方法)一起进行检测。在10-3

pa的真空炉内,分别进行烧结,得到烧结块。将烧结块在浓度为0.1wt%的磷酸溶液中在电压下赋能,得到电容器阳极。其各项电性能指标如表6所示。

[0070]

表6实施例获得的电解电容器阳极的电性能

[0071][0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1