一种免正火中碳轮毂轴承用钢的制备方法与流程

1.本发明涉及汽车用钢的制备方法,尤其涉及一种免正火中碳轮毂轴承用钢的制备方法。

背景技术:

2.轮毂轴承是用于汽车轮轴处承载整车重量和为轮毂的转动提供精确引导的核心零部件。在汽车行驶过程中,轮毂轴承除了承受径向力和轴向力,还需进行高速运转,这对轮毂轴承用钢的纯净度和组织均匀性都有着极高的要求。专利202010613592.x公开了一种轴承钢热处理工艺,经过预先热处理、正火、球化退火、冷却、淬火和高温回火步骤,在预热处理、淬火、回火中严格控制升温速率,来有效地提高轴承钢的纯洁度,避免缺陷,制得了纯度高,无表面缺陷和内部缺陷的高品质轴承钢。专利cn202011413737.8公开了一种轴承钢的制备方法,依次包括:转炉冶炼、精炼、rh真空脱气、连铸以及加热轧制,并将轴承钢试样经过825

±

20℃正火后加工成标准端淬试样,在825

±

15℃温度下进行端淬试验,完成轴承钢进行淬透性测试。

技术实现要素:

3.发明目的:本发明旨在提供一种高纯净度和组织均匀性的中碳轮毂轴承用钢的免正火制备方法。

4.技术方案:本发明所述免正火中碳轮毂轴承用钢的制备方法,包括以下步骤:电炉冶炼、lf精炼、vd脱气处理、大方坯连铸、加热、轧制和冷却,其中,加热步骤中,大方坯冷装进入连续加热炉,在炉时间不小于300min;轧制采用终轧温度≤880℃的低温轧制;冷却采用轧后冷床的保温罩控制轧后的冷却速度≤20℃/min,圆钢出保温罩温度≤600℃。

5.其中,加热大方坯在炉时间≥300min,保证大方坯透烧和高温扩散退火,进一步促进大方坯成分的均匀化,降低偏析。轧制采用终轧温度≤880℃低温轧制,细化晶粒。冷却利用轧后冷床上的长距离保温罩功能,控制轧后的冷却速度,进而控制圆钢的冷却速度,有利于促进圆钢先共析铁素体的析出,达到细化铁素体晶粒的目的。

6.进一步地,所述加热炉高温段温度为1180-1240℃,可以有效地促进大方坯的均匀性。

7.进一步地,所述加热炉均热段温度为1200-1210℃。

8.进一步地,所述轧制采用台架待温空冷和水箱穿水冷却的联合冷却。

9.优选地,所述终轧温度为810-880℃。大规格圆钢终轧温度810-880℃,圆钢心部也能满足细化晶粒度的要求。

10.本发明所制备的免正火中碳轮毂轴承用钢,包括按重量百分比计的如下成分:c:0.52%~0.57%、si:0.15%~0.35%、mn:0.70%~0.90%、cr:0.12%~0.20%、p≦0.025%、s≦0.020%,余量为铁和其他合金元素,铁素晶粒度不小于5级。

11.有益效果:本发明与现有技术相比,其显著优点是:1、本发明通过提高圆钢在轧制

过程中铁素体析出,达到细化铁素体晶粒度的目的,减少正火工序;2、本发明降低了生产成本,实现了节能减排;3、本发明制备的免正火中碳轮毂轴承用钢不小于5级。

附图说明

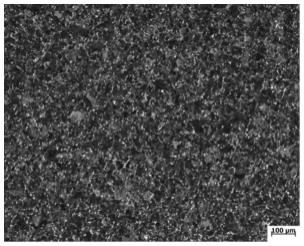

12.图1为实施例1的铁素体晶粒度组织图;

13.图2为实施例2的铁素体晶粒度组织图;

14.图3为实施例3的铁素体晶粒度组织图。

具体实施方式

15.下面结合实施例和附图对本发明作进一步说明。

16.实施例1

17.一种免正火中碳轮毂轴承用钢的制备方法,包括以下步骤:电炉冶炼、lf精炼、vd脱气处理、大方坯连铸、加热、轧制和冷却,其中,大方坯连铸得到320mm

×

480mm

×

5400mm的连铸坯,其化学成分及质量百分含量为:c:0.55%、si:0.24%、mn:0.81%、cr:0.17%、mo:0.002%、p:0.009%、s:0.001%、al:0.016%,余量为铁。大方坯冷装进入五段式连续加热炉,加二1210-1220℃,均热段1200-1210℃,总在炉时间350min;终轧温度840℃,上冷床温度805℃,出保温罩温度530℃。

18.经由上述制造工艺制得的直径50mm圆钢,金相检验实际晶粒度6级。

19.实施例2

20.一种免正火中碳轮毂轴承用钢的制备方法,包括以下步骤:电炉冶炼、lf精炼、vd脱气处理、大方坯连铸、加热、轧制和冷却,其中,大方坯连铸得到320mm

×

480mm

×

5400mm的连铸坯,其化学成分及质量百分含量为:c:0.54%、si:0.22%、mn:0.82%、cr:0.16%、mo:0.005%、p:0.011%、s:0.002%、al:0.015%,余量为铁。大方坯冷装进入五段式连续加热炉,加二1215-1225℃,均热段1200-1210℃,总在炉时间330min;终轧温度850℃,上冷床温度810℃,出保温罩温度535℃。

21.经由上述制造工艺制得的直径60mm圆钢,金相检验实际晶粒度5级。

22.实施例3

23.一种免正火中碳轮毂轴承用钢的制备方法,包括以下步骤:电炉冶炼、lf精炼、vd脱气处理、大方坯连铸、加热、轧制和冷却,其中,大方坯连铸得到320mm

×

480mm

×

5400mm的连铸坯,其化学成分及质量百分含量为:c:0.56%、si:0.23%、mn:0.81%、cr:0.16%、mo:0.003%、p:0.010%、s:0.002%、al:0.017%,余量为铁。大方坯冷装进入五段式连续加热炉,加二1220-1230℃,均热段1200-1210℃,总在炉时间360min;终轧温度860℃,上冷床温度820℃;出保温罩温度550℃。

24.经由上述制造工艺制得的直径80mm圆钢,金相检验实际晶粒度5级。

技术特征:

1.一种免正火中碳轮毂轴承用钢的制备方法,其特征在于,包括以下步骤:电炉冶炼、lf精炼、vd脱气处理、大方坯连铸、加热、轧制和冷却,其中,加热步骤中,大方坯冷装进入连续加热炉,在炉时间不少于300min;轧制采用终轧温度≤880℃的低温轧制;冷却采用轧后冷床的保温罩控制轧后的冷却速度≤20℃/min,圆钢出保温罩温度≤600℃。2.根据权利要求1所述免正火中碳轮毂轴承用钢的制备方法,其特征在于,所述加热炉高温段温度为1180-1240℃。3.根据权利要求1所述免正火中碳轮毂轴承用钢的制备方法,其特征在于,所述加热炉均热段温度为1200-1210℃。4.根据权利要求1所述免正火中碳轮毂轴承用钢的制备方法,其特征在于,所述轧制采用台架待温空冷和水箱穿水冷却的联合冷却。5.根据权利要求1所述免正火中碳轮毂轴承用钢的制备方法,其特征在于,所述终轧温度为810-880℃。

技术总结

本发明公开了一种免正火中碳轮毂轴承用钢的制备方法,包括以下步骤:电炉冶炼、LF精炼、VD脱气处理、大方坯连铸、加热、轧制和冷却,其中,加热步骤中,大方坯冷装进入连续加热炉,在炉时间不少于300min;轧制采用终轧温度≤880℃的低温轧制;冷却采用轧后冷床的保温罩控制轧后的冷却速度≤20℃/min,圆钢出保温罩温度≤600℃。本发明在保证产品质量稳定性的同时,通过提高圆钢在轧制过程中铁素体析出,达到细化铁素体晶粒度的目的,减少下游加工过程的正火工序,降低生产成本,实现节能减排。实现节能减排。实现节能减排。

技术研发人员:赵海洋 陶涛

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2022.10.21

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1