一种废旧靶材中回收铟和锌的方法与流程

1.本发明涉及资源再利用技术领域,具体涉及一种废旧靶材中回收铟和锌的方法。

背景技术:

2.izo废靶材中含有的稀散金属铟元素和锌元素,都在现代工业生产中占据重要地位,因此,izo废靶综合回收金属铟和锌具有很高的经济价值和社会价值。然而,目前针对izo废旧靶材缺乏行之有效的可同时回收铟和锌的方法。

技术实现要素:

3.为了克服现阶段无法有效回收废旧靶材中铟和锌的问题,本发明的目的在于提供一种废旧靶材中回收铟和锌的方法。

4.为了实现上述目的,本发明所采取的技术方案是:

5.本发明提供了一种废旧靶材中回收铟和锌的方法,包括以下步骤:

6.一种废旧靶材中回收铟和锌的方法,包括以下步骤:

7.(1)用盐酸溶解废旧靶材,溶解后加入单质锌进行铟置换,过滤,得到海绵铟和滤液;

8.(2)将所述海绵铟压实,采用氢氧化钠熔铸得到铟阳极板,最后电解得到成品铟;

9.(3)步骤(1)所述滤液中加入碱调节ph,过滤得到氢氧化铟固体和氯化锌溶液,将部分氯化锌溶液与碱混合反应得氢氧化锌固体,再将剩余氯化锌溶液与氢氧化锌固体混合反应得到碱式氯化锌。

10.在本发明一些优选具体实施例中,废旧靶材为废旧izo靶材。

11.优选的,这种废旧靶材中回收铟和锌的方法,步骤(1)中,废旧靶材的粒径≤200μm;进一步优选的,废旧靶材的粒径≤180μm;再进一步优选的,废旧靶材的粒径≤150μm;当粒径不满足要求时,可以先破碎处理。

12.优选的,这种废旧靶材中回收铟和锌的方法,步骤(1)中,所述废旧靶材中的氧化铟含量为85-95wt%,氧化锌含量为5-15wt%;进一步优选的,废旧靶材中的氧化铟含量为88-92wt%,氧化锌含量为8-12wt%;再进一步优选的,废旧靶材中的氧化铟含量为90wt%,氧化锌含量为10wt%。

13.优选的,这种废旧靶材中回收铟和锌的方法,步骤(1)中,盐酸浓度为2-4mol/l。

14.优选的,这种废旧靶材中回收铟和锌的方法,步骤(2)中,电解的电压为0.18-0.25v;进一步优选的,电解的电压为0.2-0.4v;再进一步优选的,电解的电压为0.21-0.23v。

15.优选的,这种废旧靶材中回收铟和锌的方法,步骤(2)中,电解时,电解液中铟浓度为80-120g/l;进一步优选的,电解液中铟浓度为90-110g/l;再进一步优选的,电解液中铟浓度为95-105g/l。

16.优选的,这种废旧靶材中回收铟和锌的方法,步骤(2)中,电解温度为20-30℃;进

一步优选的,电解的温度为22-27℃;再进一步优选的,电解的温度为25℃。

17.优选的,这种废旧靶材中回收铟和锌的方法,步骤(3)中,采用氨水进行ph调节;使用弱碱,方便控制ph值,防止使用强碱过量造成氢氧化锌反溶。

18.优选的,这种废旧靶材中回收铟和锌的方法,步骤(3)中,滤液中加入碱调节ph为4.5-5.5;进一步优选的,滤液中加入碱调节ph为4.8-5.2;再进一步优选的,滤液中加入碱调节ph为5.0。

19.优选的,这种废旧靶材中回收铟和锌的方法,步骤(3)中,过滤所得氢氧化铟固体返回步骤(1)中,与废旧靶材混合。

20.优选的,这种废旧靶材中回收铟和锌的方法,步骤(3)中,部分氯化锌溶液与碱混合反应时所用碱为氨水溶液;使用弱碱,方便控制ph值,防止使用强碱过量造成氢氧化锌反溶。

21.优选的,这种废旧靶材中回收铟和锌的方法,步骤(3)中,氯化锌溶液与氢氧化锌固体混合反应的温度为80-105℃;进一步优选的,氯化锌溶液与氢氧化锌固体混合反应的温度为82-102℃;再进一步优选的,氯化锌溶液与氢氧化锌固体混合反应的温度为85-100℃。

22.优选的,这种废旧靶材中回收铟和锌的方法,步骤(3)中,氯化锌溶液与氢氧化锌固体混合反应的时间为25-65min;进一步优选的,氯化锌溶液与氢氧化锌固体混合反应的时间为28-62min;再进一步优选的,氯化锌溶液与氢氧化锌固体混合反应的时间为60min。

23.本发明的有益效果是:

24.本发明提供的从废旧靶材中回收铟和锌的方法,只采用一步酸溶方式,用金属锌置换铟,分离铟和锌两种金属元素,未引入铝等第三种金属元素,整个过程工序简化,分离和转化效率高。

25.本发明提供的从废旧靶材中回收铟和锌的方法,铟置换后的滤液中进行ph调节,可以继续沉降溶液中微量的铟,提高铟回收率。

26.本发明提供的从废旧靶材中回收铟和锌的方法,以碱式氯化锌的方式回收锌,回收得到的碱式氯化锌具有水泥般硬化功能。

附图说明

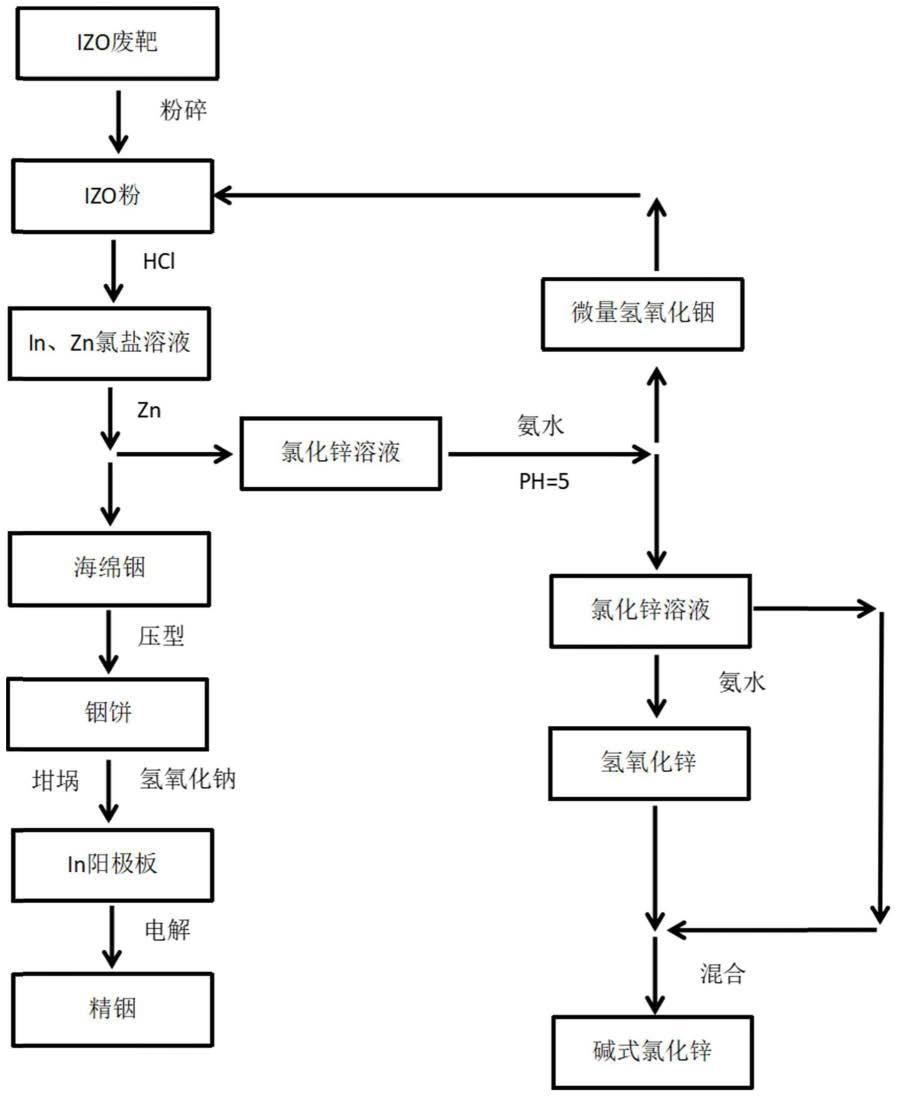

27.图1为实施例的废旧靶材中回收铟和锌的流程示意图。

具体实施方式

28.以下通过具体的实施例对本发明的内容作进一步详细的说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

29.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

30.实施例1

31.取izo废粉(含氧化锌10wt%,氧化铟90wt%)900g,用盐酸完全溶解,调节ph=2.0,然后用单质锌片进行置换,得到的海绵铟清洗、压饼、烘干后,用氢氧化钠进行熔铸,得到的粗铟阳极板用于电解(槽电压为0.22v,电解液铟浓度为100g/l,电解温度为25℃),得

精铟655g,铟回收率99%;锌单质置换后的溶液用氨水调节ph=5.0,过滤微量氢氧化铟沉淀得氯化锌溶液,然后分成5份,取4份用氨水进行沉淀,得到氢氧化锌沉淀,洗涤,然后将洗涤后的氢氧化锌加入剩下的1份氯化锌溶液中,同时加热到85℃,搅拌30min后,冷却静置,离心分离出白色固体,50℃烘干后得到碱式氯化锌1400g。

32.实施例2

33.取izo废粉(含氧化锌10wt%氧化铟90wt%)900g,用盐酸完全溶解,调节ph=2.5,然后用单质锌片进行置换,得到的海绵铟清洗、压饼、烘干后,用氢氧化钠进行熔铸,得到的粗铟阳极板用于电解(槽电压为0.22v,电解液铟浓度为100g/l,电解温度为25℃),得精铟657g,铟回收率99.3%;锌单质置换后的溶液用氨水调节ph=5.0,过滤微量氢氧化铟沉淀得氯化锌溶液,然后分成5份,取4份用氨水进行沉淀,得到氢氧化锌沉淀,洗涤,将剩余的1份氯化锌溶液用氨水调节至ph=5.5,然后将洗涤后的氢氧化锌加入调节ph后的氯化锌溶液中,同时加热到100℃,搅拌60min后,冷却静置,离心分离出白色固体,45℃烘干后得到碱式氯化锌1418g。

34.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种废旧靶材中回收铟和锌的方法,其特征在于,包括以下步骤:(1)用盐酸溶解废旧靶材,溶解后加入单质锌进行铟置换,过滤,得到海绵铟和滤液;(2)将所述海绵铟压实,采用氢氧化钠熔铸得到铟阳极板,最后电解得到成品铟;(3)步骤(1)所述滤液中加入碱调节ph,过滤得到氢氧化铟固体和氯化锌溶液,将部分氯化锌溶液与碱混合反应得氢氧化锌固体,再将剩余氯化锌溶液与氢氧化锌固体混合反应得到碱式氯化锌。2.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(1)中,所述废旧靶材的粒径≤200μm。3.根据权利要求2所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(1)中,所述废旧靶材中氧化铟含量为85-95wt%,氧化锌含量为5-15wt%。4.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(1)中,所述盐酸浓度为2-4mol/l。5.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(3)中,采用氨水进行ph调节。6.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(3)中,所述滤液中加入碱调节ph为4.5-5.5。7.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(3)中,过滤所得氢氧化铟固体返回步骤(1)中,与废旧靶材混合。8.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(3)中,部分氯化锌溶液与碱混合反应时所用碱为氨水溶液。9.根据权利要求1所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(3)中,氯化锌溶液与氢氧化锌固体混合反应的温度为80-105℃。10.根据权利要求9所述的废旧靶材中回收铟和锌的方法,其特征在于,所述步骤(3)中,氯化锌溶液与氢氧化锌固体混合反应的时间为25-65min。

技术总结

本发明公开了一种废旧靶材中回收铟和锌的方法。该方法包括以下步骤:(1)用盐酸溶解废旧靶材,溶解后加入单质锌进行铟置换,过滤,得到海绵铟和滤液;(2)将海绵铟压实,采用氢氧化钠熔铸得到铟阳极板,最后电解得到成品铟;(3)步骤(1)滤液中加入碱调节pH,过滤得到氢氧化铟固体和氯化锌溶液,将部分氯化锌溶液与碱混合反应得氢氧化锌固体,再将剩余氯化锌溶液与氢氧化锌固体混合反应得到碱式氯化锌。本发明提供的从废旧靶材中回收铟和锌的方法,只采用一步酸溶方式,用金属锌置换铟,分离铟和锌两种金属元素,未引入第三种金属元素,整个过程工序简化,分离和转化效率高。分离和转化效率高。

技术研发人员:文宏福 叶俊峰 闻玉凤

受保护的技术使用者:广东欧莱铟科技有限公司

技术研发日:2022.10.24

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1