一种连续线焊缝回火冷却系统的制作方法

1.本发明涉及冶金轧钢技术领域,尤其涉及一种连续线焊缝回火冷却系统。

背景技术:

2.焊机是钢铁厂各种连续生产线:连退线,连续镀锌线,连轧线,酸轧线等生产线上最重要的设备之一,其主要承担着迅速连接带头和带尾、实现带钢无头轧制的作用,对确保全线稳定运行极为重要。焊机的焊接质量及焊接时间将直接影响机组连续生产的正常进行。

3.焊机对带钢头尾进行焊接后,焊缝相比母材,具有明显的脆性,对于400系不锈钢尤其明显,后续生产断带概率很大。

4.现有处理方法主要是1:在该焊缝上加固,主要是通过人工打补丁的方式。2:焊机上带在线加热装置。方法1的缺点在于人工强度高,费时生产线影响产量,并受到工人焊接水平的限制;方法2的缺点在于第一退火速度与焊接速度相同,加热温度多在400多度左右,很难加热到工艺需要的650度或700度,第二在于焊缝及附近的带钢没有经过冷却,容易烫伤机组衬胶辊道。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明的目的是提供一种结构简单可靠的连续线焊缝回火冷却系统。

6.为实现上述目的,本发明提供了以下方案:

7.一种连续线焊缝回火冷却系统,包括焊缝检测装置,焊缝回火加热装置、焊缝冷却装置和控制器;

8.所述焊缝检测装置用于对带钢焊缝进行定位,给出焊缝位置的起始值;

9.所述焊缝回火加热装置包括压板、第一温度计和感应加热线圈;

10.所述焊缝冷却装置包括第二温度计、空冷装置和水冷装置;

11.所述控制器用于:控制带钢的传送,将带钢的焊缝依次移动到所述焊缝回火加热装置的焊缝回火加热工位和所述焊缝冷却装置的焊缝冷却工位上;控制所述压板的压紧和打开;读取所述第一温度计采集的加热温度,并根据所述加热温度控制感应加热线圈的开启或断开;读取所述第二温度计采集的第二温度,并根据所述第二温度控制所述空冷装置、水冷装置的开启或关闭。

12.进一步的,所述控制器将带钢的焊缝依次移动到所述焊缝回火加热装置的焊缝回火加热工位和所述焊缝冷却装置的焊缝冷却工位上的方法为:

13.设定焊缝的第一移动距离和第二移动距离,所述第一移动距离为所述焊缝检测装置的定位点到所述焊缝回火加热工位的定位点的距离;所述第二移动距离为所述焊缝回火加热工位的定位点到所述焊缝冷却工位的定位点的距离;

14.所述控制器根据所述第一移动距离将带钢的焊缝从所述焊缝检测装置的定位点

移动到所述焊缝回火加热工位的定位点;再根据所述第二移动距离将带钢的焊缝从所述焊缝回火加热工位的定位点移动到所述焊缝冷却工位的定位点。

15.进一步的,所述焊缝回火加热装置还包括第一框架、第一导板和第一托辊;所述第一框架用于设置所述第一导板、第一托辊、压板、第一温度计和感应加热线圈;所述导板用于将带钢导向第一托辊;所述第一托辊用于传送带钢,将带钢移动到焊缝回火加热工位,所述焊缝回火加热工位位于所述感应加热线圈的加热区域。

16.进一步的,所述压板配套有第一接近开关和第二接近开关,所述第一接近开关用于检测压板是否处于打开状态,所述第二接近开关用于检测压板是否处于压紧状态。

17.进一步的,所述焊缝冷却装置还包括第二框架、第二导板、第二托辊和封闭罩;所述第二框架用于设置所述第二导板、第二托辊、封闭罩、空冷装置、水冷装置和第二温度计;所述第二导板用于将带钢导向第二托辊;所述第二托辊用于传送带钢,将带钢移动到焊缝冷却工位,所述焊缝冷却工位位于所述封闭罩设定的冷却区域;所述空冷装置、水冷装置用于向所述封闭罩设定的冷却区域喷出用于制冷的气体或液体。

18.进一步的,所述控制器为plc控制器。

19.本发明实现了如下技术效果:

20.经过本连续线焊缝回火冷却系统后,可以明显降低焊缝脆性,提高了带钢的塑性及延伸性,从而使得后续生产断带率明显降低,降低了人工劳动强度,效率较高,节省了生产时间。在经过冷却系统后,焊缝及附近的带钢经过充分冷却,不会烫伤机组衬胶辊道。

附图说明

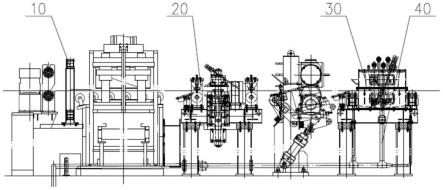

21.图1是本发明的连续线焊缝回火冷却系统的结构示意图;

22.图2是本发明的焊缝回火加热装置的结构示意图;

23.图3是本发明的焊缝冷却装置的结构示意图;

24.图4是本发明的连续线焊缝回火冷却系统的系统框图。

25.其中:

26.10-焊缝检测装置;20-焊缝回火加热装置;30-焊缝冷却装置;40-空冷/水冷管道系统;201-框架;202-导板;203-托辊;204-温度计;205-压板;206-感应加热线圈;207-第一接近开关;208-第二接近开关;301-框架;302-导板;303-托辊,304-封闭罩;305-空冷装置;306-水冷装置;307-温度计。

具体实施方式

27.为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

28.现结合附图和具体实施方式对本发明进一步说明。

29.本发明给出了一个连续线焊缝回火冷却系统的实施例,如图1所示。该连续线焊缝回火冷却系统包括:焊缝检测装置10、焊缝回火加热装置20、焊缝冷却装置30,及配套的液压系统、空冷/水冷管道系统40、电气控制系统等。其中:

30.焊缝检测装置10包括:焊缝检测仪和焊缝检测仪安装框架。

31.焊缝回火加热装置20包括:框架201、导板202、托辊203、温度计204、压板205和感应加热线圈206等,感应加热线圈206还配套有感应加热电源,变压器,冷水机等。优选的,为检测压板205的压紧和打开状态,设置了第一接近开关207和第二接近开关208。第一接近开关207有信号表示压板205处于打开状态,第二接近开关208有信号表示压板205处于压紧状态。

32.焊缝冷却装置30包括:框架301、导板302、托辊303、封闭罩304、包括空冷装置305、水冷装置306温度计307等。

33.配套的液压系统用于控制压板205的打开和压紧。

34.配套的空冷/水冷管路系统,和空冷装置305、水冷装置306连通,用于对加热的焊缝进行冷却。

35.配套的电气控制系统的核心为plc控制器,用于整个系统的自动控制。

36.焊缝回火加热过程:

37.1:机组(生产线控制系统)要给一个该焊缝需要回火加热的信号,否则整套回火加热系统自动步不启动。

38.确认该焊缝需要回火加热处理后:

39.2:带头带尾焊接后,带钢在机组牵引下前进,焊缝前后的冲孔或预留孔经过焊缝检测仪时,此时焊缝位置开始计0。

40.3:经过距离l1,焊缝运行到感应加热线圈206的加热区域位置。

41.如果机组定位焊缝位置精度不高,焊缝运动到感应加热线圈206位置可以人工用按钮确认一下,并可用“带钢点动前进后退”旋钮调整。

42.4:液压电磁球阀开启,压板205压紧带钢,第二接近开关208有信号后,感应加热线圈206开始加热,加热到工艺温度(用温度计204检测),保温一段时间。

43.5:压板205打开,第一接近开关207有信号后,机组允许运行,液压电磁球阀关闭。

44.6:经过距离l2,焊缝运行到焊缝冷却位置,即空冷装置305和水冷装置306下方被封闭罩封闭的区域。如果机组定位焊缝位置精度不高,焊缝运动到焊缝冷却位置可以人工用按钮确认一下,并可用“带钢点动前进后退”旋钮调整。

45.7:空冷装置305包括空气冷却梁等结构。空气冷却梁开启,输出冷空气,直至带钢冷却至工艺温度(用温度计307检测),空气冷却梁关闭。水冷装置306包括水冷喷射梁等结构。水冷喷射梁开启,喷出制冷液体(如冷水)直至带钢冷却至工艺温度(用温度计检测),水冷喷射梁关闭。此时空气冷却梁再次开启几秒钟,吹开钢板上方水气后关闭。

46.8:手动点击“回火加热工艺完成”按钮或自动步运行,机组接管,钢卷继续其他机组工序。

47.经过本连续线焊缝回火冷却系统后,可以明显降低焊缝脆性,提高了带钢(如400系列不锈钢)的塑性及延伸性,从而使得后续生产断带率明显降低,降低了人工劳动强度,效率较高,节省了生产时间。在经过冷却系统后,焊缝及附近的带钢经过充分冷却,不会烫伤机组衬胶辊道。

48.本发明涉及的各个装置,相关技术人员均可根据名称确定其功能,并根据功能需求进行结构设计或外购获得,在此不对各个装置的具体结构进行更详细的展示。

49.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1