一种用于采煤机导向滑靴的耐磨熔覆层及其制备方法与流程

1.本发明涉及金属表面工程及材料制备技术领域,具体涉及一种用于采煤机导向滑靴的耐磨熔覆层及其制备方法。

背景技术:

2.采煤机是煤炭挖掘的关键支撑装备,其牵引部电机通过减速器将动力传递给主动轮,主动轮将动力通过惰轮转递给从动轮,行走轮与销轨相啮合。导向滑靴、从动齿和行走轮是采煤机的主要动力传递系统的重要部件,导向滑靴既可以调节行走轮与销排的啮合中心距,也具有导向作用,促使采煤机沿着销排轨道前进。

3.当采煤机在进行不间断作业时,导向滑靴导向面与销排的接触为面接触,且处于滑动干摩擦的状态,两个金属在摩擦过程中产生的热量进一步恶化了导向滑靴的耐磨状态。导向滑靴在服役过程中,若导向面发生严重的磨损,将引发导向槽的宽度增大,进而会导致采煤机前进过程中,行走轮断面与销排平行板发生干涉,极易出现行走轮断齿事故,甚至会撕裂导向滑靴。而导向滑靴上面发生严重磨损,导向滑靴高度方向的尺寸变大,行走轮和销排的啮合中心距也随之发生变化,可能使得行走轮爬上导向轨上方,压断导轨甚至出轨。由上述分析可知,导向滑靴对耐磨性的要求极高,优异的耐磨性是保证采煤机安全使用的材料基础。由于井下条件恶劣,且导向滑靴的拆装极其复杂,导致导向滑靴损坏后不能及时维修,更换的成本高昂。在更换周期内进一步造成采煤效率的下降,给煤矿生成带来巨大的经济损失。

4.因此,提高导向滑靴表面的耐磨性以及实现对导向滑靴的再制造与再利用,可显著降低生产成本,并获得可观的经济效益。

技术实现要素:

5.本发明要解决的技术问题是提供一种用于采煤机导向滑靴的耐磨熔覆层及其制备方法,本发明根据耐磨熔覆层的性能需求,对合金丝材的组成进行设计,通过电弧增材制造方式可直接在服役前或服役后磨损严重的导向滑靴表面制备耐磨熔覆层,制备方法简单、易操作,且通过各元素的协同作用,可有效提高导向滑靴的耐磨性以延长其使用寿命。

6.为解决上述技术问题,本发明提供以下技术方案:

7.本发明第一方面提供了一种用于采煤机导向滑靴的耐磨熔覆层,所述耐磨熔覆层通过电弧增材制造方式在导向滑靴表面制备得到;所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.05%-0.2%、si 0.6%-1.5%、mn 13%-20%、cr 6%-8%、0《b《0.1%,余量为fe。

8.本发明在耐磨熔覆层中加入碳元素以促使钢铁基体中形成碳化物,稳定奥氏体的同时扩大奥氏体相区;若碳含量过低时,韧性可增加但耐磨性较差;若碳含量过高时,由于碳含量的增加会提高淬硬性,容易形成热裂纹,从而恶化与基体结合性。本发明通过热力学计算和材料物理属性分析,使加入的碳含量能够形成碳化物提高奥氏体稳定性,同时防止

热裂纹出现,将碳含量控制在0.05%~0.2%。

9.硅是重要的还原剂和脱氧剂,在丝材中多含有一定量的si,以去除增材制造过程中的氧气,避免形成气孔等缺陷;此外,si也能溶于铁素体和奥氏体中,显著提高强度和硬度。而当si的含量超过3%时,熔覆层中的塑性和韧性急剧下降,因此si含量需控制在合适的区间,例如0.6%~1.5%。

10.锰是重要的稳定奥氏体元素,当mn含量小于2%时,可增加高温强度及韧性;对mn含量较高的高合金钢,随着材料强度增加其韧性和塑性将降低,较高的mn含量可提高熔覆层的耐磨性。mn为经济廉价元素,本发明通过添加大量的mn元素,形成亚稳态的奥氏体组织,在后续的磨损过程中,发生形变诱导马氏体相变,而马氏体具有良好的耐磨性,进而实现磨损性能的自增强。通过热力学计算和层错能计算,将锰含量控制13%~20%,制备得到熔覆层耐磨性较好。

11.铬可提高表面熔覆金属的抗高温氧化性,且与c元素的亲和力较好,可形成稳定的碳化物,该碳化物具有优异的耐磨性,可提高熔覆层的硬度、耐磨性及耐腐蚀性。但cr元素含量过高时,其塑性较低,不利于热疲劳性能,且cr元素的大量添加将增加成本。综合考虑耐磨性、强韧性和经济因素,本发明将丝材中的cr含量控制在合适的区间,例如6%~8%。

12.硼元素的高温硬度较高,有利于高温耐磨性,b与c元素协同添加可有效提高耐磨性;但b含量过高时不利于抗冷热裂纹性,因此需将丝材中si含量控制在合适的区间,例如0《b《0.1%。

13.进一步地,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.1%-0.2%、si 1%-1.5%、mn 18%-20%、cr 6%-8%、0.05%《b《0.1%,余量为fe。

14.进一步地,所述电弧增材制造方式为熔化活性气体保护电弧,保护气体为氩气与二氧化碳以体积比4:1混合的混合气体。

15.进一步地,所述导向滑靴的基体组织包含碳化物。

16.进一步地,所述导向滑靴的基体组织包含碳化物和奥氏体。

17.进一步地,所述导向滑靴的材料为zg35crmnsi。

18.进一步地,所述导向滑靴为未使用的导向滑靴或服役后磨损严重的导向滑靴。

19.本发明第二方面提供了一种第一方面所述的耐磨熔覆层的制备方法,包括以下步骤:

20.(1)根据丝材各组分质量比称取原料碳、硅、锰、铬、硼、铁粉混合,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

21.(2)采用步骤(1)制备的增材丝材利用电弧增材制造方式在预处理后的导向滑靴表面进行熔覆,得到耐磨熔覆层;所述导向滑靴的基体组织包含碳化物。

22.进一步地,步骤(2)中,所述预处理具体位置:使用有机溶剂清洗导向滑靴表面去除表面油污。

23.进一步地,所述电弧增材制造的工艺参数为:电流300~310a,电压28~30v,焊枪移动速度为0.8~1m/min。

24.进一步地,采用电弧往复折返的方式进行3~5道次的增材制造。

25.进一步地,所述耐磨熔覆层的厚度为6mm~10mm。

26.进一步地,所述制备方法还包括:对导向滑靴表面制备得到的耐磨熔覆层进行机

加工去除表面余高,经表面自硬化后使用。

27.本发明的有益效果在于:

28.1.本发明为提高采煤机导向滑靴耐磨熔覆层的耐磨性,通过理论计算以及实验相结合设计了一种新的合金丝材,首先引入大量的锰元素以扩大奥氏体区间,进而在熔覆层中形成稳定的亚稳态奥氏体,在后续机加工过程中,可基于形变诱导马氏体相变机理,形成高硬度的马氏体,以进一步提高耐磨性;同时,本发明所述合金丝材中包含碳元素和铬元素,两者可形成碳化物并嵌入高韧性的奥氏体内部,可提高熔覆层的耐磨性;此外,本发明在丝材中加入适量的硼元素,通过与碳元素的协同作用,可改变晶格畸变能进而提高熔覆层的耐磨性。本发明通过上述奥氏体形变诱导马氏体相变以及碳化物的引入、硼碳协同作用,有效提高了由该合金丝材制备的熔覆层的耐磨性。

29.2.本发明利用上述设计制备得到的合金丝材,通过电弧增材制造方式在导向滑靴表面制备得到熔覆层,制造过程无需预热、制备打底层以改善表面成型性的预操作,可直接在去除油渍的未使用或使用磨损后的导向滑靴表面制备,制造过程简单且烟尘少、安全环保,且制备得到的熔覆层表面成型性好,熔覆层与导向滑靴表面的结合力强;尤其对于基体组织为奥氏体+碳化物的导电滑靴,由于奥氏体与碳化物的界面结构良好,且奥氏体的止裂能力强,可有效消除焊接过程中裂纹。

30.3.本发明采用上述合金丝材制备得到的熔覆层由于具有亚稳态奥氏体,在磨损过程中或采煤机高冲击应力下,可诱导奥氏体到马氏体的相变,从而实现熔覆层的耐磨性不断自我增强,产生越磨越硬的效果。

附图说明

31.图1为实施例1制备的熔覆层表面图片;

32.图2为实施例1制备的熔覆层表面磨损后的形貌;

33.图3为实施例1制备的熔覆层表面磨损后的微观形貌;

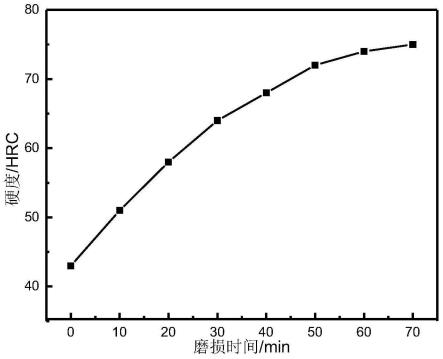

34.图4为实施例1制备的熔覆层硬度随磨损时间的变化关系。

具体实施方式

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

37.实施例1

38.本实施例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在未投入使用的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.07%、si 0.6%、mn 13%、cr 6%、b 0.02%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

39.(1)按照丝材各组分质量比称取各碳、硅、锰、铬、硼、铁粉,将均匀混合后的粉料通

过丝材成型机制备得到增材丝材;

40.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流300a,电压28v,速度0.8m/min,保护气体组分为80% ar+20% co2,气体流量为15l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

41.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

42.本实施例制备的耐磨熔覆层如图1所示,从图中可以看出,制备的耐磨熔覆层具有良好的表面成型性,且未观察到明显的裂纹;

43.对本实施例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为1.7*10-4

n-1

·

mm-1

;其磨损后熔覆层的表面形貌如图2所示,形成的磨痕较窄,且未观察到明显的磨屑(图3),这也说明了本发明制备的耐磨熔覆层具有良好的耐磨性。

44.实施例2

45.本实施例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在未投入使用的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.1%、si 0.7%、mn 15%、cr 6%、b 0.03%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

46.(1)按照丝材各组分质量比称取各碳、硅、锰、铬、硼、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

47.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流305a,电压28v,速度0.8m/min,保护气体组分为80% ar+20% co2,气体流量为16l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

48.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

49.对本实施例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为1.6*10-4

n-1

·

mm-1

。

50.实施例3

51.本实施例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在未投入使用的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.12%、si 0.9%、mn 17%、cr 7%、b 0.05%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

52.(1)按照丝材各组分质量比称取各碳、硅、锰、铬、硼、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

53.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流300a,电压30v,速度1m/min,保护气体组分为80% ar+20% co2,气体流量为18l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

54.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

55.对本实施例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨

损实验,依据失重法测定最终磨损率为1.5*10-4

n-1

·

mm-1

。

56.实施例4

57.本实施例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在磨损后的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.15%、si 1%、mn 18%、cr 6%、b 0.08%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

58.(1)按照丝材各组分质量比称取各碳、硅、锰、铬、硼、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

59.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流300a,电压30v,速度1m/min,保护气体组分为80% ar+20% co2,气体流量为20l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

60.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

61.对本实施例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为1.2*10-4

n-1

·

mm-1

。

62.实施例5

63.本实施例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在磨损后的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.19%、si 1%、mn 19%、cr 8%、b 0.08%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

64.(1)按照丝材各组分质量比称取各碳、硅、锰、铬、硼、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

65.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流310a,电压30v,速度0.8m/min,保护气体组分为80% ar+20% co2,气体流量为20l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

66.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

67.对本实施例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为1.1*10-4

·

n-1

mm-1

。

68.对比例1

69.本对比例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在未投入使用的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 1%、si 1%、mn 5%、b 0.08%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

70.(1)按照丝材各组分质量比称取各碳、硅、锰、硼、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

71.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流320a,电压30v,速度2m/min,保护气体组分为80% ar+20% co2,气体流量为20l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制

备得到耐磨熔覆层;

72.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

73.对本对比例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为2.5*10-4

n-1

·

mm-1

。

74.对比例2

75.本对比例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在未投入使用的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 5%、si 1%、mn 2%、cr 15%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

76.(1)按照丝材各组分质量比称取各碳、硅、锰、铬、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

77.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流320a,电压30v,速度2m/min,保护气体组分为80% ar+20% co2,气体流量为15l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

78.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

79.对本对比例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为2.2*10-4

n-1

·

mm-1

。

80.对比例3

81.本对比例涉及一种采煤机导向滑靴表面耐磨熔覆层的制备,所述耐磨熔覆层通过电弧增材制造方式在未投入使用的导向滑靴表面制备得到,所述电弧增材制造使用的增材丝材包含如下质量百分数的组分:c 0.04%、si 1%、mn 25%、b 0.08%,余量为fe;所述导向滑靴的材料为zg35crmnsi;具体的制备过程如下:

82.(1)按照丝材各组分质量比称取各碳、硅、锰、硼、铁粉,将均匀混合后的粉料通过丝材成型机制备得到增材丝材;

83.(2)使用丙酮清洗导向滑靴表面去除表面油渍,采用mag焊机在导向滑靴表面进行增材制造;工艺参数为:电流310a,电压35v,速度2m/min,保护气体组分为80% ar+20% co2,气体流量为20l/min,增材制造过程中电弧的运动轨迹为折线,经过3道次过程完成,制备得到耐磨熔覆层;

84.(3)使用机床对导向滑靴表面制备的耐磨熔覆层进行加工,去除余高。

85.对本对比例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为3*10-4

n-1

·

mm-1

。

86.对比例4

87.本对比例与实施例1的区别在于:本对比例采用常规dg09焊丝在未投入使用的导向滑靴表面制备熔覆层,其余条件均相同。对本对比例制备耐磨熔覆层的耐磨性进行测试,使用摩擦磨损实验机模拟服役磨损实验,依据失重法测定最终磨损率为4*10-4

n-1

·

mm-1

。

88.上述实施例及对比例采用不同焊丝制备的熔覆层的耐磨性对比数据如下表1所示:

89.表1不同焊丝制备的熔覆层的磨损率

90.样品焊丝组成磨损率(n-1

·

mm-1

)实施例1c 0.07%、si 0.6%、mn 13%、cr 6%、b 0.02%,余量为fe1.7*10-4

实施例2c 0.1%、si 0.7%、mn 15%、cr 6%、b 0.03%,余量为fe1.6*10-4

实施例3c 0.1%、si 0.7%、mn 15%、cr 6%、b 0.03%,余量为fe1.5*10-4

实施例4c 0.15%、si 1%、mn 18%、cr 6%、b 0.08%,余量为fe1.2*10-4实施例5c 0.19%、si 1%、mn 19%、cr 8%、b 0.08%,余量为fe1.1*10-4

对比例1c 1%、si 1%、mn 5%、b 0.08%,余量为fe2.5*10-4

对比例2c 5%、si 1%、mn 2%、cr 15%,余量为fe2.2*10-4

对比例3c 0.04%、si 1%、mn 25%、b 0.08%,余量为fe3*10-4

对比例4dg09焊丝4*10-4

91.由表1磨损率测试数据可知,采用本发明所述的合金丝材,通过电弧增材制造方式在导向滑靴表面制备得到的熔覆层,较之使用常规dg09制备的熔覆层,其磨损率显著降低,即耐磨性提高了一倍以上;减少组分或降低mn的组分含量,均对降低熔覆层的耐磨性。

92.此外,以实施例1制备的熔覆层为例,本发明采用30n的力在其表面进行往复摩擦磨损试验,并使用kb30s全自动显微硬度测试仪测试熔覆层在不同磨擦时间下的硬度。试验结果如图4所示,熔覆层表面的硬度随着磨擦时间的增加而增大并逐渐趋近于平稳,摩擦1h后,硬度值高达75hrc。

93.由上述试验结果可知,采用本发明设计制备的合金丝材,通过电弧增材制造方式在导向滑靴表面制备熔覆层,可有效提高导向滑靴表面的耐磨性,且该熔覆层的耐磨性在磨损过程中可不断自我增强,进一步提高导向滑靴的耐磨性。

94.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1