一种超广角异形非球面透镜的精密制造方法与流程

1.本发明一般涉及光学零件制造技术领域,具体涉及一种超广角异形非球面透镜的精密制造方法。

背景技术:

2.超广角异形非球面透镜主要用于大视场成像、激光雷达等光学系统中,是此类光学系统的关键透镜。鉴于其在系统成像作用及结构中安装尺寸、位置的限制,设计外形为非对称的角度及尺寸,并且两个透镜表面的凸面选择为16阶高次非球面,凹面为近于半球的深矢高球面,加工难度极大。通常的非球面透镜加工工艺已不能完成此类透镜技术指标的实现。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种超广角异形非球面透镜的精密制造方法以解决上述问题。

4.本技术提供一种超广角异形非球面透镜的精密制造方法,所述超广角异形非球面透镜包括凸面和凹面,所述凸面为高次非球面,凹面为近似于半球的凹球面,包括以下步骤:

5.s1:调整铣磨机工具轴加工透镜毛坯,对所述凹球面进行粗磨成型,控制凹球面偏心差小于0.05mm;

6.s2:对所述凹球面进行精密研磨、抛光,采用高力点研磨抛光模具和透镜粘模,控制凹球面偏心差小于0.05mm;

7.s3、将所述非球面粘接于磨边接头上定心,磨削凹球面平台外圆;

8.s4、将所述凹球面平台粘接在非球面磨具上,铣磨、抛光、修正所述非球面;

9.s5、将所述非球面粘接在凹玻璃辅助块上,夹紧所述辅助块,铣磨所述凹球面平台边缘以形成一个异形角度;

10.s6、调整凹球面平台的角度,重复步骤s5的铣磨过程以形成若干个异形角度;

11.s7、清洗并检测。

12.根据本技术实施例提供的技术方案,步骤s2中,控制所述凹球面的面形精度为3,表面疵病等级为ⅳ。

13.根据本技术实施例提供的技术方案,步骤s3中,控制接头修正跳动量小于0.005mm,控制所述凹球面偏心差小于0.009mm。

14.根据本技术实施例提供的技术方案,步骤s4中铣磨所述非球面具体包括先铣磨透镜的高度尺寸,接着通过小磨头修整所述非球面以调整透镜的中心厚度、面形精度以及表面疵病等级。

15.根据本技术实施例提供的技术方案,步骤s4中,所述小磨头的主轴转速设为400rpm,工具轴转速设为450rpm,进刀速度设为2mm/min,步进距离设为0.2mm。

16.根据本技术实施例提供的技术方案,步骤s4中,控制中心厚度为4.65

±

0.3、面形精度小于等于5μm、表面疵病等级为ⅳ。

17.根据本技术实施例提供的技术方案,步骤s5中,将所述非球面粘接在所述凹玻璃辅助块上之前,在所述凹球面和所述非球面涂覆保护漆,并在所述非球面覆上保护贴纸。

18.根据本技术实施例提供的技术方案,步骤s5中,铣磨工具的转速设为2000rpm,进刀速度设为70mm/mim,进刀深度设为0.5mm。

19.与现有技术相比,本技术的有益效果在于:通过本技术提供的粗磨成型方法,有效解决加工过程中透镜粗磨成型深矢高凹球面与透镜外圆偏心差较大的问题;通过采用高力点研磨抛光模具和透镜粘模,减小了凹球面研磨抛光过程中透镜边缘平台与抛光工具的干涉,保证了高次非球面面形修整可达到面形精度的指标;通过以玻璃辅助块粘接非球面以及可靠的装夹方式进行同心定位,使得解决了外形非对称透镜角度及尺寸的精确加工等诸多技术难题。本技术提供的一种超广角异形非球面透镜的精密制造方法具有实现复杂的异形非对称透镜精密制造的优点。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

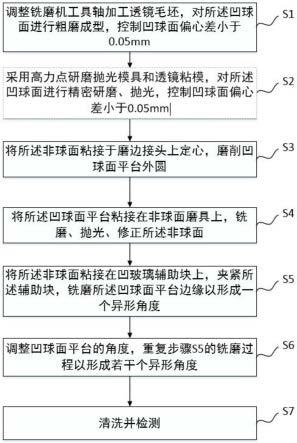

21.图1为本技术提供的一种超广角异形非球面透镜的精密加工方法的流程图;

22.图2为本技术中透镜凹球面粗磨完成的结构示意图;

23.图3为本技术中透镜凹球面抛光完成的结构示意图;

24.图4为本技术中玻璃辅助块粘接结构示意图;

25.图5为本技术中调整铣磨角度结构示意图;

26.图6为本技术中提供的一种超广角异形非球面透镜加工完成的结构示意图;

27.图7为图6所示的超广角异形非球面透镜的左视结构示意图;

28.图8为图6所示的超广角异形非球面透镜的俯视结构示意图。

具体实施方式

29.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

31.请参考图1,本技术提供一种超广角异形非球面透镜的精密制造方法,所述超广角异形非球面透镜包括凸面和凹面,所述凸面为高次非球面,凹面为近似于半球的凹球面,包括以下步骤:

32.s1、调整铣磨机工具轴加工透镜毛坯,对所述凹球面进行粗磨成型,控制凹球面偏心差小于0.05mm;

33.具体的,在某一实施例中,将φ40

×

13

±

0.2的圆形玻璃透镜毛坯庄家在铣磨机接头上,调整铣磨机工具轴角度,用直径φ10的杯形金刚石砂轮对所述凹球面进行粗磨以使

凹球面成型,控制偏心差小于0.05mm,完成尺寸如图2所示;

34.s2、对所述凹球面进行精密研磨、抛光,采用高力点研磨抛光模具和透镜粘模,控制凹球面偏心差小于0.05mm;

35.具体的,将经过粗面成型的透镜毛坯的凹球面进行精密研磨、抛光,采用高力点研磨抛光磨具和透镜粘模,目的是为避免深矢高凹球面研磨抛光过程中透镜边缘平台与抛光工具产生干涉,控制面形精度n=3、局部误差δn=0.3、表面疵病等级b=ⅳ,控制偏心差小于等于0.05mm,完成尺寸如图3所示。

36.s3、将所述非球面粘接于磨边接头上定心,磨削凹球面平台外圆;

37.具体的,所述凹球面研磨、抛光之后,将透镜以待打磨作为非球面的平面为基准粘接于磨边接头上,控制接头修整跳动量小于0.005mm,通过自准直仪进行光学定心,并根据尺寸需求磨削凹球面平台,控制凹球面偏心差小于0.009mm。

38.s4、将所述凹球面平台粘接在非球面磨具上,铣磨、抛光、修正所述非球面;

39.具体的,将经过定心磨边的透镜凹平面平台粘接在非球面模具上,铣磨非球面至需求的高度尺寸,控制面形精度pv≤10μm,接着通过小磨头抛光,修整非球面至需求的中心高度、面形精度和表面疵病等级,其中小磨头的主轴转速设为400rpm,工具轴转速设为450rpm,进刀速度设为2mm/min,步进距离设为0.2mm,重复小磨头抛光的过程3-4次。

40.s5、将所述非球面粘接在凹玻璃辅助块上,夹紧所述辅助块,铣磨所述凹球面平台边缘以形成一个异形角度;

41.具体的,请参考图4,所述非球面修整完成之后,将透镜的非球面和凹球面涂覆保护漆,并在非球面贴覆保护纸以防止后续加工损坏镜面;以辅助套环套住凹玻璃辅助块和透镜,保证透镜和凹玻璃辅助块同心设置,接着将非球面粘接在凹面玻璃辅助块上,凹玻璃辅助块凹陷的弧度小于非球面的弧度且弧度相差需在设定范围之内,透镜粘接完成之后,取下所述套环;

42.请参考图5,在数控加工设备上以刚性夹具夹紧凹玻璃辅助块,调整凹球面平台,在凹球面平台的边缘处以杯形金刚石砂轮铣磨形成一个异形角度的切边,其中,杯形金刚石滚轮的转轴速度设为2000rpm,进刀速度设为70mm/min,进刀深度设为0.5mm。

43.s6、调整凹球面平台的角度,重复步骤s5的铣磨过程以形成若干个异形角度;

44.具体的,调整凹球面平台的角度,根据步骤s5的打磨方法重复进行打磨以形成若干个异形角度,在某一实施例中,所述异形角度设有四个且沿所述凹球面平台周向均匀排列设置,完成所有异形角度打磨之后,得到需要的异形非球面透镜,如图6-8示。

45.s7、清洗并检测;

46.具体的,将铣磨完成的异形非球面透镜由凹玻璃辅助块上取下,清洗过后检验外形尺寸及表面质量,采用万能工具显微镜测量透镜的角精度以及外形尺寸。

47.工作原理:通过本技术提供的粗磨成型方法,有效解决加工过程中透镜粗磨成型深矢高凹球面与透镜外圆偏心差较大的问题;通过采用高力点研磨抛光模具和透镜粘模,减小了凹球面研磨抛光过程中透镜边缘平台与抛光工具的干涉,保证了高次非球面面形修整可达到面形精度的指标;通过以玻璃辅助块粘接非球面以及可靠的装夹方式进行同心定位,使得解决了外形非对称透镜角度及尺寸的精确加工等诸多技术难题。本技术提供的一种异形非球面透镜的精密制造方法具有实现复杂的异形非对称透镜精密制造的优点。

48.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1