超细晶青铜材料的制备方法与流程

本发明涉及材料加工工艺领域,特别是涉及一种超细晶青铜材料的制备方法。

背景技术:

1、青铜冲压材料一般分为普通冲压材料和超细晶材料两类。普通冲压材料主要以铜原材料,经铸造成型、轧制加工、退火和拉矫等工艺制成。超细晶青铜材料是用于半导体行业的一种用新方法生产的芯片材料,其广泛应用于新能源汽车、轨道交通、航天航空、医疗、军工等具体的领域,有利于进行多次冲压折弯生产的、具有复杂角度的芯片的生产。超细晶材料具有板型较好、可折弯性强等优点,但一般成本较高,生产难度大,不利于大规模生产。

技术实现思路

1、基于此,有必要针对上述提到的至少一个问题,提供一种超细晶青铜材料的制备方法。

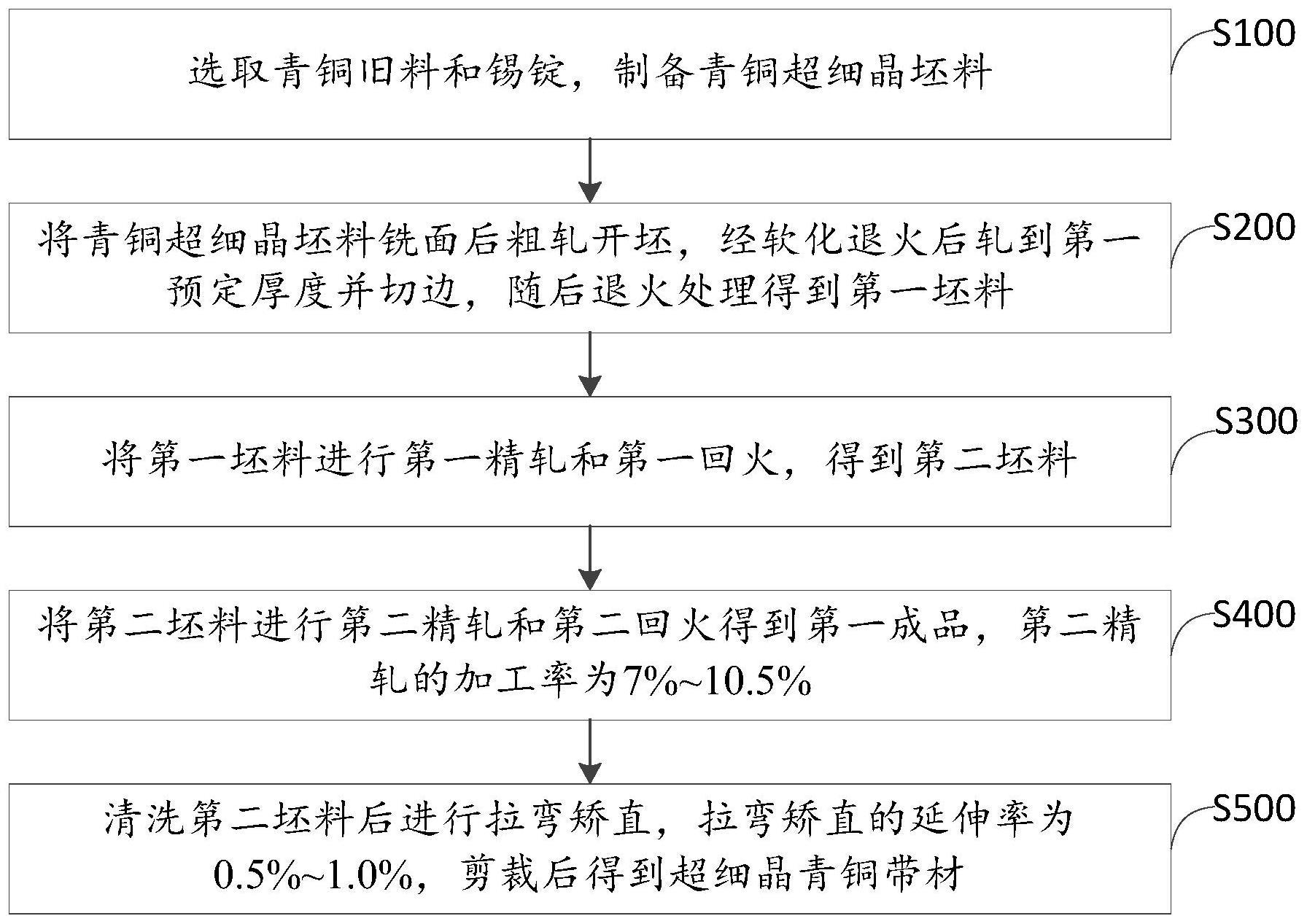

2、本发明申请提供的超细晶青铜材料的制备方法,包括下列步骤:

3、选取青铜旧料和锡锭,制备青铜超细晶坯料;

4、将所述青铜超细晶坯料铣面后粗轧开坯,经软化退火后轧到第一预定厚度并切边,随后退火处理得到第一坯料;

5、将所述第一坯料进行第一精轧和第一回火,得到第二坯料;

6、将所述第二坯料进行第二精轧和第二回火得到第一成品,所述第二精轧的加工率为7%~10.5%;

7、清洗所述第一成品后进行拉弯矫直,所述拉弯矫直的延伸率为0.5%~1.0%,剪裁后得到超细晶青铜带材。

8、在其中一个实施例中,所述选取青铜旧料和锡锭,制备青铜超细晶坯料的步骤,包括:

9、烘烤含油和/或含水的青铜旧料,与锡锭一起放入炉中熔炼为成分合格的铜水,静置3~5分钟后转入保温炉保温;

10、将静置后的所述铜水浇铸到电磁铸造结晶器,生产得到青铜超细晶坯料。

11、在其中一个实施例中,所述与锡锭一起放入炉中熔炼为成分合格的铜水的步骤中,熔炼的温度为1200~1300℃。

12、在其中一个实施例中,所述静置3~5分钟后转入保温炉保温的步骤中,保温的温度为1190~1230℃。

13、在其中一个实施例中,所述将静置后的所述铜水浇铸到电磁铸造结晶器的步骤中,所述电磁铸造结晶器的电磁频率为20~25hz,进行拉铸坯料,带坯拉出温度为360~450℃。

14、在其中一个实施例中,所述将所述青铜超细晶坯料铣面后粗轧开坯的步骤中,包括将所述青铜超细晶坯料进行均匀化退火,退火温度为300/650~700℃,退火的保温时间为8~10小时。

15、在其中一个实施例中,所述软化退火的退火温度为280/450~550℃;所述随后退火处理得到第一坯料的步骤中,退火温度为650/700℃。

16、在其中一个实施例中,所述将所述第一坯料进行第一精轧和第一回火的步骤中,所述第一回火的温度为500~600℃。

17、在其中一个实施例中,所述将所述第二坯料进行第二精轧和第二回火的步骤中,所述第二回火的回火温度为230~300℃。

18、在其中一个实施例中,所述清洗所述第一成品后进行拉弯矫直的步骤包括:

19、将所述第一成品进行清洗,并采用硫酸钝化,所述硫酸的质量分数为10.0~15.0%。

20、本发明的实施例中提供的技术方案带来如下有益技术效果:

21、本发明提供的超细晶青铜材料的制备方法采用青铜超细晶坯料,坯料经二次分段退火、一次高温回火,二次中温回火和一次低温回火,退火间配合适当的加工率轧制,构成独特的防止晶粒长大的工艺方法,可有效地将青铜超细晶坯料以较大的规模,工业化制备成超细晶带材。

22、本申请附加的方面和优点将在后续部分中给出,并将从后续的描述中详细得到理解,或通过对本发明的具体实施了解到。

技术特征:

1.一种超细晶青铜材料的制备方法,其特征在于,包括下列步骤:

2.根据权利要求1所述的超细晶青铜材料的制备方法,其特征在于,所述选取青铜旧料和锡锭,制备青铜超细晶坯料的步骤,包括:

3.根据权利要求2所述的超细晶青铜材料的制备方法,其特征在于,所述与锡锭一起放入炉中熔炼为成分合格的铜水的步骤中,熔炼的温度为1200~1300℃。

4.根据权利要求2所述的超细晶青铜材料的制备方法,其特征在于,所述静置3~5分钟后转入保温炉保温的步骤中,保温的温度为1190~1230℃。

5.根据权利要求2所述的超细晶青铜材料的制备方法,其特征在于,所述将静置后的所述铜水浇铸到电磁铸造结晶器的步骤中,所述电磁铸造结晶器的电磁频率为20~25hz,进行拉铸坯料,带坯拉出温度为360~450℃。

6.根据权利要求1所述的超细晶青铜材料的制备方法,其特征在于,所述将所述青铜超细晶坯料铣面后粗轧开坯的步骤中,包括将所述青铜超细晶坯料进行均匀化退火,退火温度为300/650~700℃,退火的保温时间为8-10小时。

7.根据权利要求1所述的超细晶青铜材料的制备方法,其特征在于,所述软化退火的退火温度为280/450~550℃;所述随后退火处理得到第一坯料的步骤中,退火温度为650/700℃。

8.根据权利要求1所述的超细晶青铜材料的制备方法,其特征在于,所述将所述第一坯料进行第一精轧和第一回火的步骤中,所述第一回火的温度为500~600℃。

9.根据权利要求1所述的超细晶青铜材料的制备方法,其特征在于,所述将所述第二坯料进行第二精轧和第二回火的步骤中,所述第二回火的回火温度为230~300℃。

10.根据权利要求1所述的超细晶青铜材料的制备方法,其特征在于,所述清洗所述第一成品后进行拉弯矫直的步骤包括:

技术总结

本发明申请提供的超细晶青铜材料的制备方法,包括:选取青铜旧料和锡锭,制备青铜超细晶坯料;将青铜超细晶坯料铣面后粗轧开坯,经软化退火后轧到第一预定厚度并切边,随后退火处理得到第一坯料;将第一坯料进行第一精轧和第一回火,得到第二坯料;将第二坯料进行第二精轧和第二回火得到第一成品,第二精轧的加工率为7%~10.5%;清洗第一成品后进行拉弯矫直,拉弯矫直的延伸率为0.5%~1.0%,剪裁后得到超细晶青铜带材。本发明提供的超细晶青铜材料的制备方法采用青铜超细晶坯料,坯料经二次分段退火、一次高温回火等工艺,退火间配合适当的加工率轧制,构成独特的防止晶粒长大的工艺方法,可有效地将青铜超细晶坯料以较大的规模,工业化制备成超细晶带材。

技术研发人员:赵智勇,许铮喆,李小飞,马凌志,马文,赵健,杨永胜,潘菲

受保护的技术使用者:中铜华中铜业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!