一种铋捕集废催化剂中铂族金属的方法

本发明涉及稀贵金属冶炼领域,具更具体地说,涉及一种多元低温熔炼渣型的设计及铋捕集废汽车尾气催化剂或其他含pgms废料中pt、pd、rh的方法。

背景技术:

据usgs地质调查显示,全球99%以上的铂族金属(pgms)矿产资源分布在南非、俄罗斯、津巴布韦、美国和加拿大等地。我国pgms矿产资源极其匮乏,总储量不超过全球储量的0.5%,但pgms消耗量却稳居全球第一,其中75%以上的钯铑以及25%以上的铂均应用在汽车尾气催化剂领域。由此可知,报废后的汽车尾气催化剂成为最重要的pgms二次资源,从该类催化剂中回收pgms对于缓解我国pgms资源供给矛盾具有重要意义。火法熔炼金属捕集是从废汽车尾气催化剂中回收pgms最具应用前景的工艺之一,pgms的捕集率主要取决于熔炼渣型的设计和捕集剂的选择,尤其是渣型的理化性能直接影响pgms捕集率、冶炼成本、金属相杂质种类和元素分布等重要技术指标,熔炼造渣是火法过程最重要的环节。现有火法熔炼金属捕集pgms工艺多以铁、铅、铜、锍等为捕集剂为捕集剂原料,构建三元或四元渣型。比如申请号为202110978732.8的专利申请文件中,以fe作为捕集剂,采用al2o

3-mgo-mno“两碱一两性”氧化物的三元渣型,在1200-1350℃进行熔炼捕集pgms;申请号为202010835163.7的专利申请文件中,以fe为捕集剂,采用cao-al2o

3-fe2o

3-b2o

3“一碱两酸一两性”氧化物的四元渣型,在熔炼温度1500-1800℃进行熔炼。申请号为202110861970.0的专利申请文件中,以fe或cu为捕集剂,采用sio

2-al2o

3-mgo-mno“两碱一酸一两性”氧化物四元渣型,在1200-1400℃熔炼2h,pt、pd、rh的捕集率可达到99%以上;申请号为cn201810185054.8的专利申请文件中,以fe3o4为捕集剂原料,采用feo-cao-al2o

3-mgo-sio

2“三碱一酸一碱性”氧化物的五元渣型,熔炼温度高达1600-2000℃;赵家春等(铜捕集法回收铂族金属的理论及实验研究,中国有色金属学报,2018,39(01):56-59)以cuo为捕集剂原料,采用sio

2-cao-al2o

3-mgo“两碱一酸一两性”氧化物的四元渣型,在1400℃熔炼5h,pt、pd、rh的捕集率可达到97%以上;通过以上方案不难看出上述方案受限于熔炼过程的温度要求高,高达1600-2000℃。同时,铁的熔点较高(1535℃),一般需要在等离子熔炼炉内进行熔炼,设备要求高,能耗较大,且得到的含铂族金属的铁合金需要通过硫酸或盐酸将单质铁溶解,再从浸出渣中回收精炼铂族金属,操作较为复杂;铜、锍虽然是铂族金属良好的捕集剂,但其同样存在熔点较高的问题、直接溶解易产生铜基体干扰的不足,且一般情况下还需要通过电解的方式分离铜,再从阳极泥中分离回收铂族金属,操作也较为复杂;铅作为经典贵金属检测方法通用且成熟,但重金属铅毒性大、易造成环境污染申请号为201911196098.1的专利申请文件中,采用bi为捕集剂,火法还原熔炼富

集废汽车尾气催化剂中pgms,发明人对熔炼工艺进行优化设计,不仅提高了pgms的捕集率,解决了传统铜、铅、铁等捕集方法中存在基体贱金属分离困难、捕集剂毒性大等问题,并且在一定程度上降低了熔炼温度高。基于此可知,火法捕集熔炼温度较高是行业普遍存在的问题,在此基础上,能够获得尽量高的pgms回收量也极为重要。

技术实现要素:

1.要解决的问题针对现有火法熔炼金属捕集pgms工艺存在的熔炼温度高、工艺不理想等问题,本发明提供一种多元低温熔炼渣型的设计及铋捕集废汽车尾气催化剂或其他含pgms废料中pt、pd、rh的方法。2.技术方案针对火法捕集熔炼温度较高的问题,本技术发明人发现改变熔渣氧化物,对渣型进行设计,可以有效降低熔炼温度。基于此,本发明所采用的技术方案如下:

1.一种铋捕集废催化剂中铂族金属的方法,包括以下步骤:s1.废汽车尾气催化剂预处理及配料:使催化剂、捕集剂、还原剂、熔剂混合;s2.惰性气氛熔炼捕集:使s1中的混合所得物,先在惰性气体氛围下进行高温处理,还原气氛保温沉降:在还原气体气氛下继续进行高温处理,最终得到贵金属铋(贵铋)和熔炼渣;其中,s2.中:所述熔炼渣为“两碱两酸一两性”的五元氧化物渣型,所述五元氧化物分别为硼的氧化物、铝的氧化物、硅的氧化物、铋的氧化物,以及碱金属的氧化物;所述惰性气体氛围下的高温处理温度不超过1000℃;所述还原气体氛围下的高温处理温度不超过1000℃;s1.中:所述捕集剂含有金属bi;典型的如金属bi或含bi的化合物;所述还原剂为含碳还原剂;所述熔剂包括酸性物质及碱性物质;所述碱性物质为含碱金属的化合物和含bi的化合物;所述酸性物质为含有b的化合物;在此需要说明的是,所述熔剂至少包含一种碱金属的化合物、一种含有b的化合物。而所添加的含有bi的化合物实际上即具有捕集剂的功能,又会参与熔剂的造渣。所以,按照熔炼渣中碱金属氧化物的含量为25~45wt%、铋的氧化物的含量范围为20~40wt%,加入捕集剂、熔剂。实际上,相较于其他金属捕集剂,铋捕集具有熔炼温度低、两相分离容易、捕集剂绿色无毒等优势。即本发明在此基础上,对熔炼渣中的氧化物进行了选择,对熔炼渣的渣型进行了设计,最终形成了“两碱两酸一两性”的五元氧化物的渣型;进一步地,在所设计得到的“两碱两酸一两性”的五元氧化物的渣型的基础上,对

本发明工艺中所使用的配料进行了设计,主要是熔剂。即本发明的熔剂划分为两类,一类是酸性物质,一类是碱性物质,最终按照熔炼渣中碱金属氧化物的含量为25~45wt%、铋的氧化物的含量范围为20~40wt%,加入捕集剂、熔剂。同时配料过程中也充分考虑了堇青石型废汽车尾气催化剂的组成成分并加以利用,以消除高熔点氧化铝和氧化硅对熔炼温度的影响;最终有效的将熔炼温度降低至了不超过1000℃的水平;进一步地,在惰性气氛下进行熔炼、铋捕集pgms:使s1中的混合所得物,先在惰性气体氛围下进行高温处理,可减小捕集剂、pgms微颗粒与空气的接触几率,防止还原剂与空气接触而被氧化失效;在还原气氛下进行保温沉降,可将被氧化的捕集剂和pgms微颗粒进行还原,从而提高pgms捕集效率。基于此,可以最大程度的提高pgms的捕集效率、回收量,且在保证高捕集率的前提下,同时能够减少捕集剂的需求量。

2.进一步地,通过改变配料的使用量,控制熔炼渣的五元酸碱度r为0.5~2;优选为1.0;其中,所述五元酸碱度r的计算方式如式1或式2所示式1(铝氧化物充当酸性氧化物):,或者式2(铝氧化物充当酸性氧化物):特别说明的是,研究中发现当五元酸碱度过高,熔炼渣呈碱性,容易腐蚀设备,比如煅烧过程中的坩埚及耐火材料,导致高熔点耐火材料引入熔炼渣渣型的原料体系中,导致熔炼渣的五元酸碱度发生改变、熔炼渣的黏度增加,这样的增加不利于金属捕集;当五元酸碱度过低时熔渣呈酸性,这样会导致熔炼渣的熔点升高;因此本发明中优选的五元酸碱度为0.5-2。

3.进一步地,以铋元素的量计算,含铋物质的添加量为催化剂质量的0.1-1.0倍;所述熔剂的添加量为催化剂质量的2-3倍;所述还原剂的添加量为捕集剂用量的0.1-0.5倍;特别说明的是样品中pgms含量较高、加入较少的捕集剂可使金属扣中pgms品位提高,但可能导致pgms捕集不完全,样品中pgms含量较少、加入较多的捕集剂可使pgms捕集更加完全,但降低了金属扣中的pgms品位,使富集比下降。

4.进一步地,所述捕集剂包括金属bi、海绵铋、bi2o3、biocl、bi2o2co3、bicl3、铋华、bi2o3、泡铋矿、bi(oh)3中的一种或一种以上;所述碱性物质包括na2co3、nahco3、naoh、ch3coona、hcoona、ch3ch2coona、c3h3o2na、c7h5nao2、koh、kcl、k2co3、khco3、k2so4、khso4、bi2o3、biocl、bi2o2co3、bicl3、铋华、泡铋矿、bi(oh)3中的一种或一种以上的组合,优选钠和/或钾的碱性物质;所述酸性物质包括na2o

·

2b2o3·

10h2o、h3bo3、nabo2、naca(b5o9)

·

8h2o、na2b4o7·

4h2o、cab6o

11

·

5h2o中的一种或一种以上的组合;所述还原剂为生物质,如农林废弃物(花生壳、刨花、树皮、枯叶、麦秆、玉米芯等)、生活垃圾、各种纸盒包装物(快递纸盒、鞋盒、各种卡片等)、旧报书本等。

5.进一步地,所述s2.中,在惰性气体氛围下进行高温处理时,所述处理的温度为900~1000℃;所述处理的保温时间为30~80min。更加详细的来说,所述在惰性气体氛围下进行高温处理的步骤包括:在惰性气体氛围下,升温至500-700℃;然后,加入s1中的混合所得物,升温至900-1000℃温度;在900-1000℃的温度下进行保温处理;其中,所述升温的时间为30-80min。

6.进一步地,所述s2.中,在还原气体氛围下进行高温处理时,所述处理的温度为900~1000℃;所述处理的保温时间为20~40min。

7.进一步地,所述s1.中,使催化剂、捕集剂、还原剂、熔剂混合后,进行研磨处理;使处理后所得到的混合物,可以通过不低于不低于200目的筛网。

8.进一步地,s1.中,所述催化剂可以通过不低于200目的筛网。

9.进一步地,所述催化剂含有硅的氧化物、铝的氧化物。

10.进一步地,所述催化剂包括堇青石型催化剂、石油催化剂、氧化铝催化剂中任意一种。

11.进一步地,所述堇青石型催化剂:以堇青石(2mgo

□

2al2o3□

5sio2)为担体、铂族金属(主要是铂、钯、铑)为活性组分的汽车尾气净化催化剂。有益效果(1)本发明提供的铋捕集废催化剂中铂族金属的方法,以“铋”作捕集剂,铋属于“绿色金属”,熔炼过程中无危险固废产生,不存在环境污染隐患,更不会对操作人员造成身体伤害,属于绿色高效冶金,具有良好的工业化前景,且生成的熔炼渣为惰性渣,重金属浸出浓度远低于《危险废物鉴别标准浸出毒性鉴别》(gb5085.3-2007)规定值。(2)本发明提供的铋捕集废催化剂中铂族金属的方法,设计使用“两碱两酸一两性”氧化物的五元渣型,可有效降低高熔点氧化铝和氧化硅对熔渣的影响,形成低熔点复杂玻璃态熔渣;且,所设计的渣型流动性好,捕集剂与pgms的碰撞结合概率高,能够有效降低渣中pgms含量,pgms综合捕集率可达99%以上,本发明所得一次熔炼渣内pgms的残留量,远低于专利申请201911196098.1中一次熔炼渣内pgms的残留量。(3)本发明所使用渣型适用范围广,适合于各类废催化剂(堇青石型催化剂、石油催化剂、氧化铝催化剂等)和含pgms废料中金属捕集pgms渣型的调配及成分优化。

附图说明

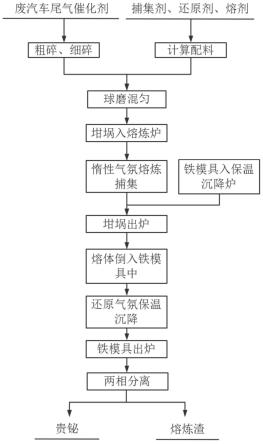

图1为本发明实施例中技术方案的工艺流程图。

具体实施方式

以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备;

本发明的实质特点和显著效果可以从下述的实施例中得以体现,所描述的实施例是本发明一部分实施例,而不是全部的实施例,因此,它们并不对本发明作任何限制,本领域的技术人员根据本发明的内容做出一些非本质的改进和调整,均属于本发明的保护范围。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文所使用的术语和/或包括一个或多个相关的所列项目的任意的和所有的组合。更为详细的,本发明技术方案的实现及运行如下:1、样品的预处理及配料先将废汽车尾气催化剂粗碎、细碎处理,最好处理至能够通过200目的筛子;再将预处理后的废汽车尾气催化剂样品、捕集剂、还原剂、熔剂的混合物进行研磨处理,典型的研磨方式是放入球磨机中,球磨混匀一定时间,一般5-30min后倒出混合物料,特别说明的是,一般球磨机球磨混合时间大于15min,物料可以通过200目的筛网。较细的样品粒度更具样品代表性,有利于pgms的均匀分布,但更小的粒度增加球磨的成本,优选球磨时间为15min;其中,所述捕集剂可以是金属bi,也可以是含有铋的化合物,比如海绵铋、bi2o3、biocl、bi2o2co3、bicl3、铋华(含铋89.68%)、泡铋矿(含bi2o

3 91.37%)、、bi(oh)3中的一种或一种以上;优选海绵bi、bi2o3(粒度小于400目)其中的一种或一种以上的组合。所述熔剂包括两种组分,组分i为碱性物质,优选na2co3、nahco3、naoh、ch3coona、hcoona、ch3ch2coona、c3h3o2na、c7h5nao2、koh、kcl、k2co3、khco3、k2so4、khso4、bi2o3、biocl、bi2o2co3、bicl3、铋华、泡铋矿、bi(oh)3中的一种或一种以上的组合;组分ii为含硼化合物,优选na2o

·

2b2o3·

10h2o、h3bo3、nabo2、naca(b5o9)

·

8h2o、na2b4o7·

4h2o、cab6o

11

·

5h2o中的一种或一种以上的组合。实际工艺中,熔剂按照“两碱两酸一两性”氧化物的五元渣型配比,特别说明的是,由于催化剂中含有氧化铝和氧化硅,充分利用这部分氧化物进行渣型调配,因此中渣型可根据铝的氧化物的酸碱性进行渣型配比,当铝的氧化物充当酸性氧化物时,五元酸碱度r当铝的氧化物充当碱性氧化物时,五元酸碱度r式中ω表示质量的百分含量%。更为具体的如:铝的氧化物为al2o3;碱金属的氧化物为na2o;铋的氧化物为bi2o3;硼的氧化物为b2o3;硅的氧化物为sio2;当al2o3充当酸性氧化物时,五元酸碱度当al2o3充当碱性氧化物时,

五元酸碱度通常,五元酸碱度r=0.5-2。特别说明的是:当五元酸碱度过高,熔渣呈碱性,容易腐蚀坩埚及耐火材料,引入高熔点耐火材料改变熔渣五元酸碱度,导致熔渣黏度增加、不利于金属捕集;五元酸碱度过低是熔渣呈酸性,同样导致熔渣的熔点升高,优选的五元酸碱度为0.5-2,更优选五元酸碱度为1.0。在此需要说明的是,五元酸碱度有别于硅酸度,硅酸度表示是的熔渣中所有酸性氧化物提供的氧原子克数比上所有碱性氧化物提供的氧原子克数,但存在一定的局限性,对于存在两性氧化物的熔炼体系,既可以充当碱性氧化物也可充当酸性氧化物,无法准确计算硅酸度。五元酸碱度,就充分考虑了两性氧化物的酸碱性,在此基础上进行配料,更易获得理想渣型。另外,按“两碱两酸一两性”氧化物的五元渣型,即通常捕集剂的加入总质量为催化剂质量的0.1-1.0倍,熔剂的总加入量为催化剂样品质量的2-3倍,才能够控制熔炼渣中碱金属氧化物的含量为25~45wt%、铋的氧化物的含量范围为20~40wt%;其中,所述步骤一中所用捕集剂和熔剂可能使用有机物,有机物含有碳元素高温脱水形成无定形活性炭具有一定的还原性,因此在加入还原剂时应当考虑这部分物质的还原性,从而减少还原剂的使用量。本发明中优选原剂为生物质,我国拥有大量的农林废弃物,特别说明的是:生物质的高效利用,对解决能源、生态环境问题起到十分积极的作用,优选花生壳、木材刨花、枯叶、玉米芯、废旧纸盒。所述还原剂的添加量为捕集剂用量的0.1-0.5倍。2、惰性气氛熔炼捕集将步骤1中球磨完成的混合物料倒入容器(一般选择黏土坩埚即可)中在炉中通入惰性气体,赶走空气使炉膛呈惰性气氛,升温至500-700℃;再将容器放入气氛熔炼炉中,30-80min内匀速升温至900-1000℃温度,熔剂造渣分解催化剂样品,使pgms充分暴露于熔体中,惰性气氛保温熔炼30-80min进行金属捕集pgms,捕集剂与暴露出的pgms在熔体中碰撞结合,当颗粒增大到一定程度时,开始汇集沉降。其中,所述惰性气体为氮气、氩气、氦气其中一种,炉膛呈惰性气氛,目的是为了保证还原出的金属微颗粒不被氧化及防止还原剂直接和空气接触而被氧化,降低捕集效果。将坩埚放入已升温至500-700℃的密闭高温气氛熔炼炉中,温度迅速升温至还原反应温度,还原剂受热脱水形成细微粒无定形活性炭,新生态活性炭将捕集剂和pgms金属氧化物还原为单质态,继续升温至900-1000℃还原熔炼30-80min降低熔渣粘度,熔剂与试样之间由于相互作用力,使熔体不断蠕动,此时pgms微颗粒与捕集剂微颗粒随着熔体的蠕动而相互碰撞结合,最后汇集沉降。当温度低于900℃熔渣粘度大,不利于含贵金属金属颗粒不断汇集、沉降;温度高于1000℃熔炼粘度低流动性好,利于含贵金属金属颗粒不断汇集、沉降,但温度越高能耗越大,对炉体和坩埚损坏越强。3、还原气氛保温沉降在惰性气氛熔炼捕集结束前,将另一容器(一般为铁模具)置于密闭炉体进行预热,向炉中通入还原性气体,赶走空气使炉膛呈还原气氛,并升温至900-1000℃预热,在惰性气氛熔炼捕集结束后将黏土坩埚中的熔体迅速倒入已预热的铁模具中,熔体在铁模中

900-1000℃保温沉降20-40min后,关闭还原沉降炉并停止还原性气体的通入,取出模具自然冷却至室温后分离得到贵铋和熔炼渣。其中,所述还原性气体为co、天然气其中一种,通入还原性气体,赶走空气使炉膛呈还原气氛,特别说明的是:溶体倾倒过程中pgms微颗粒和捕集剂微颗粒与空气接触而被氧化,因此还原气氛可使被氧化的pgms微颗粒与捕集剂微颗粒再次被还原,从而提高pgms捕集率。将所述铁模具置于炉内升温至900-1000℃预热,特别说明的是:预热可以起到一定的干燥作用,也起到一定的保温作用,避免熔体快速冷却而贵铋未得到充分沉降。所述熔体在铁模具中900-1000℃保温沉降,特别说明的是:当温度低于900℃,熔体粘度增大,不利于贵铋沉降,温度大于1000℃损坏模具,增加能耗,优选900-1000℃。所述熔体在铁模具中保温沉降20-40min,特别说明的是:保温沉降20-40min,熔体中的贵铋可以有足够的时间充分沉降,当保温时间低于20min,熔渣快速冷却,贵铋未得到充分沉降,当保温时间高于40min,贵铋得到充分沉降,时间过长增加能耗,优选20-40min。以下实施例中,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例1步骤一:样品的预处理及配料某废汽车尾气催化剂(主要组成成分及铂族金属含量见表1)经粗碎、细碎处理后,称取预处理后的废汽车尾气催化剂样品100g、海绵铋5g、bi2o

3 55.57g、na2co

3 133.10g、h3bo3152.45g、花生壳2.69g,放入球磨机中,球磨混匀15min后倒入黏土坩埚中。步骤二:惰性气氛熔炼捕集在密闭高温气氛熔炼炉中通入氮气,赶走空气使炉膛呈惰性气氛,升温至500℃,再将坩埚放入气氛熔炼炉中,30min内匀速升温至930℃温度,惰性气氛保温熔炼30min进行金属捕集pgms。步骤三:还原气氛保温沉降将铁模具置于密闭高温还原沉降炉内,向炉中通入天然气,赶走空气使炉膛呈还原气氛并升温至930℃预热,在熔炼结束后取出坩埚将熔体迅速倒入已预热的铁模具中,熔体在铁模具中930℃保温沉降30min后,关闭还原沉降炉并停止天然气的通入,取出其中铁模具自然冷却至室温后分离得到贵铋和b2o

3-na2o-bi2o

3-sio

2-al2o3渣型;所得到b2o

3-na2o-bi2o

3-sio

2-al2o3渣型的:五元酸碱度r为0.5na2o的含量为20wt%;bi2o3的含量为30wt%。。表1某废汽车尾气催化剂主要化学成分组分sio2al2o3pt*pd*rh*含量44.3633.4620.83237.2253.33

*铂族金属品位单位:g/t;sio2、al2o3含量单位:wt%;表2实施例1火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋9.551972431537熔炼渣——《2《5《2实施例2步骤一:样品的预处理及配料某废汽车尾气催化剂(主要组成成分及铂族金属含量见表3)经粗碎、细碎处理后,称取预处理后的废汽车尾气催化剂样品100g、bi2o

3 83.44g、na2co

3 141.97g、na2o

·

2b2o3·

10h2o308.10g、木材刨花2.58g,放入球磨机中,球磨混匀15min后倒入黏土坩埚中。步骤二:惰性气氛熔炼捕集在密闭高温气氛熔炼炉中通入氩气,赶走空气使炉膛呈惰性气氛,升温至600℃,再将坩埚放入气氛熔炼炉中,40min内匀速升温至900℃温度,惰性气氛保温熔炼40min进行金属捕集pgms。步骤三:还原气氛保温沉降将铁模具置于密闭高温还原沉降炉内并通入天然气,赶走空气使炉膛呈还原气氛并升温至900℃预热,在熔炼结束后取出坩埚将熔体迅速倒入已预热的铁模具中,熔体在铁模具中900℃保温沉降20min后,关闭还原沉降炉并停止天然气的通入,取出其中铁模具自然冷却至室温后分离得到贵铋和b2o

3-na2o-bi2o

3-sio

2-al2o3渣型;所得到b2o

3-na2o-bi2o

3-sio

2-al2o3渣型的:五元酸碱度r为1na2o的含量为40wt%;bi2o3的含量为50wt%。表3某废汽车尾气催化剂主要化学成分组分sio2al2o3pt*pd*rh*含量%38.9834.72323.3835.9184.2*铂族金属品位单位:g/t;sio2、al2o3含量单位:wt%;表4实施例2火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋29.8510732786607熔炼渣——《3《4《3实施例3步骤一:样品的预处理及配料某废汽车尾气催化剂(主要组成成分及铂族金属含量见表5)经粗碎、细碎处理后,称取预处理后的废汽车尾气催化剂样品100g、海绵铋25g、bi2o

3 119.86g、k2co

3 138.21g、na2b4o7·

4h2o 221.8g、枯叶2.15g,放入球磨机中,球磨混匀15min后倒入黏土坩埚中。步骤二:惰性气氛熔炼捕集

在密闭高温气氛熔炼炉中通入氦气,赶走空气使炉膛呈惰性气氛,升温至900℃,再将坩埚放入气氛熔炼炉中,80min内匀速升温至1000℃温度,惰性气氛保温熔炼50min进行金属捕集pgms。步骤三:还原气氛保温沉降将铁模具置于密闭高温还原沉降炉内并向炉中通入co,赶走空气使炉膛呈还原气氛并升温至1000℃预热,在熔炼结束后取出坩埚将熔体迅速倒入已预热的铁模具中,熔体在铁模具中1000℃保温沉降40min后,关闭还原沉降炉并停止co的通入,取出其中铁模具自然冷却至室温后分离得到贵铋和na2o-bi2o

3-b2o

3-al2o

3-sio2渣型;所得到na2o-bi2o

3-b2o

3-al2o

3-sio2渣型的:五元酸碱度r为1.5k2o的含量为45wt%;bi2o3的含量为40wt%。表5某废汽车尾气催化剂主要化学成分组分sio2al2o3pt*pd*rh*含量%32.7840.44737.11356246.4*铂族金属品位单位:g/t;sio2、al2o3含量单位:wt%;表6实施例3火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋49.5514832728493熔炼渣——《2《4《2实施例4步骤一:样品的预处理及配料某废汽车尾气催化剂(主要组成成分及铂族金属含量见表7)经粗碎、细碎处理后,称取预处理后的废汽车尾气催化剂样品100g、bi2o

3 161g、khco

3 71.74g、h3bo

3 46.03g、玉米芯8.127g,放入球磨机中,球磨混匀15min后倒入黏土坩埚中。步骤二:惰性气氛熔炼捕集在密闭高温气氛熔炼炉中通入氮气,赶走空气使炉膛呈惰性气氛,升温至660℃,再将坩埚放入气氛熔炼炉中,60min内匀速升温至980℃温度,惰性气氛保温熔炼80min进行金属捕集pgms。步骤三:还原气氛保温沉降将铁模具置于密闭高温还原沉降炉内并向炉中通入co,赶走空气使炉膛呈还原气氛并升温至980℃预热,在熔炼结束后取出坩埚将熔体迅速倒入已预热的铁模具中,熔体在铁模具中980℃保温沉降35min后,关闭还原沉降炉并停止co的通入,取出其中铁模具自然冷却至室温后分离得到贵铋和bi2o

3-k2o-b2o

3-al2o

3-sio2渣型;所得到bi2o

3-k2o-b2o

3-al2o

3-sio2渣型的:五元酸碱度r为2.0k2o的含量为25wt%;bi2o3的含量为30wt%。

表7某废汽车尾气催化剂主要化学成分组分sio2al2o3pt*pd*rh*含量%40.2335.66652.331023.45324.26*铂族金属品位单位:g/t;sio2、al2o3含量单位:wt%;表8实施例4火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋75.658601348427.30熔炼渣——《1《3《1实施例5步骤一:样品的预处理及配料某废汽车尾气催化剂(主要组成成分及铂族金属含量见表9)经粗碎、细碎处理后,称取预处理后的废汽车尾气催化剂样品100g、海绵铋50g、bi2o

3 160.73g、nahco

3 182.98g、h3bo

3 37.13g、废旧纸盒2.68g,放入球磨机中,球磨混匀15min后倒入黏土坩埚中。步骤二:惰性气氛熔炼捕集在密闭高温气氛熔炼炉中通入氦气,赶走空气使炉膛呈惰性气氛,升温至540℃,再将坩埚放入气氛熔炼炉中,50min内匀速升温至930℃温度,惰性气氛保温熔炼50min进行金属捕集pgms。步骤三:还原气氛保温沉降将铁模具置于密闭高温还原沉降炉内并向炉中通入天然气,赶走空气使炉膛呈还原气氛并升温至930℃预热,在熔炼结束后取出坩埚将熔体迅速倒入已预热的铁模具中,熔体在铁模具中930℃保温沉降25min后,关闭还原沉降炉并停止天然气的通入,取出其中铁模具自然冷却至室温后分离得到贵铋和na2o-bi2o

3-sio

2-b2o

3-al2o3渣型;所得到na2o-bi2o

3-sio

2-b2o

3-al2o3渣型的:五元酸碱度r为1.8na2o的含量为45wt%;bi2o3的含量为35wt%表9某废汽车尾气催化剂主要化学成分组分sio2al2o3pt*pd*rh*含量50.3340.85725.631256.33425.86*铂族金属品位单位:g/t;sio2、al2o3含量单位:wt%;表10实施例5火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋90.238001386469熔炼渣——《3《5《2对比例1本对比例基本同实施例1,区别之处仅在于:步骤二中,不是在惰性气氛下,而是在空气氛围下,进行的熔炼捕集。

其余同实施例1。表11对比例1火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋9.231172353469熔炼渣——《10《20《10对比例2本对比例基本同实施例1,区别之处仅在于:步骤三中,不是在还原气氛下,而是在空气氛围下,进行的熔炼捕集。其余同实施例1。表12对比例2火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋9.42932295428熔炼渣——《12《21《13对比例3本对比例基本同实施例1,区别之处仅在于:步骤二中,不是在惰性气氛下,而是在空气氛围下,进行的熔炼捕集;步骤三中,不是在还原气氛下,而是在空气氛围下,进行的熔炼捕集。其余同实施例1。表13对比例3火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋8.23702335404熔炼渣——《15《45《20对比例4本对比例基本同实施例1,区别之处仅在于:所设计的渣型为na2o-sio

2-al2o

3-bi2o

3“两碱一酸一两性”氧化物的渣型;具体的,步骤一中,某废汽车尾气催化剂(主要组成成分及铂族金属含量见表1)经粗碎、细碎处理后,取预处理后的废汽车尾气催化剂样品100g、海绵铋5g、bi2o

3 55.57g、na2co3133.10g、花生壳2.69g放入球磨机中,球磨混匀15min后倒入黏土坩埚中。其余同实施例1。表14对比例4火法熔炼铋捕集分析结果名称重量/gpt g/tpd g/trh g/t贵铋9.451352298458熔炼渣——《8《20《10需要指出的是,其他含pgms废料同样可以利用本发明的处理方法进行处理。虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1