一种汽车灯罩压铸生产用的上料装置的制作方法

1.本发明属于汽车铸件制造设备技术领域,具体涉及一种汽车灯罩压铸生产用的上料装置。

背景技术:

2.在汽车上有较多的零部件都是采用压铸进行生产,其中汽车灯罩就是通过熔融的铝水压铸而成,汽车灯罩为了满足散热需求所以其侧面会有较多且较薄的散热翅片,这就导致汽车灯罩的生产要求会高于其它铸件的生产要求,其要求主要表现在铝水上料浇铸前需要进行过滤,避免大颗粒杂质进入到压铸模具内对较薄的空间造成堵塞,目前常见的过滤方式是工人拿着滤网在浇勺内进行打捞,然而这样的过滤方式会让工人直接靠近高温的铝水,作业过程较危险,对此我们对现有的上料装置做出了改进。

技术实现要素:

3.本发明的目的是:旨在提供一种汽车灯罩压铸生产用的上料装置,用于解决背景技术中存在的问题。

4.为实现上述技术目的,本发明采用的技术方案如下:

5.一种汽车灯罩压铸生产用的上料装置,包括机械臂,所述机械臂的末端连接有浇勺,所述浇勺前端上侧开设有左右贯穿的矩形槽,所述浇勺右侧通过支架转动连接有与矩形槽相匹配的转板,所述转板左侧具有若干过滤孔,所述转板前侧设有将过滤孔罩住的导流罩;

6.所述浇勺右侧设有能够驱动转板进行转动的驱动机构。

7.所述机械臂包括横向驱动底座、纵向驱动座、大臂、电缸、小臂、第一连接头和连接头驱动器,所述纵向驱动座设置在横向驱动底座上端且与横向驱动底座的输出端传动连接,所述大臂的一端与纵向驱动座的输出端传动连接,所述小臂中部与大臂的另一端铰接,所述电缸一端与大臂上侧铰接,另一端与小臂后端铰接,所述连接头驱动器固接在小臂前端,所述第一连接头与连接头驱动器的输出端传动连接,所述浇勺固接在第一连接头上。

8.所述浇勺后端连接有向上延伸的连接板,所述连接板上端通过第二连接头与第一连接头固定连接,所述第一连接头下端高于浇勺上端,所述浇勺、连接板和第二连接头为一体成型结构。

9.所述第一连接头与第二连接头之间设有隔热垫。

10.所述支架的数量为两个,且两个支架前后间隔设置在浇勺上,两个所述支架上侧之间转动连接有转轴,所述转板固接在转轴前端。

11.所述驱动机构包括齿轮、齿板和浮子,所述齿轮固接在转轴外侧且位于两个支架之间,所述齿板位于浇勺与齿轮之间,所述齿板左侧与浇勺右壁接触,所述齿板右侧与齿轮啮合,所述浮子固接在齿板下端。

12.所述浮子为空心结构。

13.所述齿轮位于浇勺上侧。

14.本发明提供一种汽车灯罩压铸生产用的上料装置,该上料装置的浇勺在进行上料浇铸时,其自身具有的过滤结构能够自动对铝水进行过滤,避免大颗粒杂质进入压铸模具内对较薄的空间造成堵塞,这样便能保障汽车灯罩的压铸质量,通过这样的设置方式能够代替工人手动进行打捞过滤,降低人力成本的同时还提升了汽车灯罩压铸生产作业的安全性。

附图说明

15.本发明可以通过附图给出的非限定性实施例进一步说明。

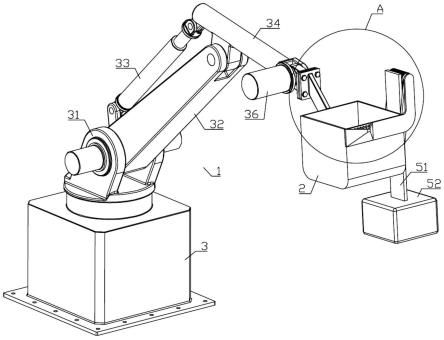

16.图1为本发明的结构示意图;

17.图2为图1中a处的结构放大示意图;

18.图3为本发明的局部结构示意图;

19.图4为本发明插入铝水时的示意图。

20.主要元件符号说明如下:

21.机械臂1、浇勺2、矩形槽21、支架22、转板23、过滤孔24、导流罩25、横向驱动底座3、纵向驱动座31、大臂32、电缸33、小臂34、第一连接头35、连接头驱动器36、连接板4、第二连接头41、隔热垫42、齿轮5、齿板51、浮子52。

具体实施方式

22.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

23.实施例一

24.如图1-4所示,本发明的一种汽车灯罩压铸生产用的上料装置,包括机械臂1,机械臂1的末端连接有浇勺2,浇勺2前端上侧开设有左右贯穿的矩形槽21,浇勺2右侧通过支架22转动连接有与矩形槽21相匹配的转板23,转板23左侧具有若干过滤孔24,转板23前侧设有将过滤孔24罩住的导流罩25;

25.浇勺2右侧设有能够驱动转板23进行转动的驱动机构,本实施中转板23的形状呈l形。

26.机械臂1包括横向驱动底座3、纵向驱动座31、大臂32、电缸33、小臂34、第一连接头35和连接头驱动器36,纵向驱动座31设置在横向驱动底座3上端且与横向驱动底座3的输出端传动连接,大臂32的一端与纵向驱动座31的输出端传动连接,小臂34中部与大臂32的另一端铰接,电缸33一端与大臂32上侧铰接,另一端与小臂34后端铰接,连接头驱动器36固接在小臂34前端,第一连接头35与连接头驱动器36的输出端传动连接,浇勺2固接在第一连接头35上。

27.横向驱动底座3能够驱动纵向驱动座31进行横向转动,使浇勺2能够横向转动,纵向驱动座31能够带动大臂32进行纵向转动,使浇勺2能够进行第一层高度调节,电缸33伸缩时能够带动小臂34进行纵向转动,使浇勺2能够进行第二层高度调节,连接头驱动器36能够带动第一连接头35进行纵向翻转,这便能带动浇勺2进行翻转,从而实现上料浇铸动作。

28.浇勺2后端连接有向上延伸的连接板4,连接板4上端通过第二连接头41与第一连

接头35固定连接,第一连接头35下端高于浇勺2上端,浇勺2、连接板4和第二连接头41为一体成型结构,第一连接头35与第二连接头41之间设有隔热垫42,隔热垫42能够起到隔热作用,避免浇勺2的热量直接传递到机械臂1而影响机械臂1。

29.支架22的数量为两个,且两个支架22前后间隔设置在浇勺2上,两个支架22上侧之间转动连接有转轴,转板23固接在转轴前端,驱动机构包括齿轮5、齿板51和浮子52,齿轮5固接在转轴外侧且位于两个支架22之间,齿板51位于浇勺2与齿轮5之间,齿板51左侧与浇勺2右壁接触,齿板51右侧与齿轮5啮合,浮子52固接在齿板51下端,浮子52为空心结构,齿轮5位于浇勺2上侧。

30.初始状态下,转板23抵接在矩形槽21底部,从而将矩形槽21封闭,此状态会限制齿轮5进行逆时针转动,因此齿板51和浮子52不能向下坠落。

31.进行上料浇铸时,通过机械臂1控制浇勺2下降到铝水容器内进行取料,取料时,浮子52将最先与铝水进行接触,在浮子52与铝水接触后,浮子52将受到铝水的浮力而不能继续向下运动,由于浇勺2在继续向下运动,因此浮子52和齿板51会相对于浇勺2向上运动,在这个过程中齿板51会带动齿轮5进行顺时针转动,使齿轮5通过转轴带动转板23进行逆时针转动,待浮子52上端与浇勺2下端抵接时,齿板51能够逆时针转动270度,此状态下齿板51将从矩形槽21上移开,且若干个过滤孔24将位于转板23的下侧,在浇勺2继续向下运动到矩形槽21低于铝水的液面时,铝水将流入浇勺2内,在浇勺2内取满铝水后,通过机械臂1控制浇勺2向上运动,让浇勺2下侧离开铝水后,浮子52和齿板51会相对于浇勺2向下运动,这个过程中齿板51会带动齿轮5进行逆时针转动,待浮子52脱离铝水后,转板23将复位到矩形槽21内将矩形槽21封闭,之后控制浇勺2移动到压铸机的上料口处,再通过机械臂1控制浇勺2向前转动将铝水浇进上料口内,在这个过程中铝水会穿过若干过滤孔24并进入导流罩25内,再由导流罩25导流进上料口内,铝水经过过滤孔24的过程中,大颗粒杂质就会被拦截在浇勺2内,避免大颗粒杂质进入压铸模具内对较薄的空间造成堵塞,这样便能保障汽车灯罩的压铸质量,通过这样的设置方式能够代替工人手动进行打捞过滤,降低人力成本的同时还提升了汽车灯罩压铸生产作业的安全性。

32.从上料浇铸作业可以看出,浇勺2在进入铝水内进行取料时能够利用浮力自动将转板23转开,让矩形槽21打开,从而利于铝水快速进入浇勺2内,另外在该过程中若干个过滤孔24将位于转板23的下侧,因此在浇勺2向下运动到矩形槽21低于铝水的液面时,转板23下侧也就是若干个过滤孔24所处的部分会插进铝水内,这个过程会使转板23内侧附着的大颗粒杂质被铝水洗下,避免大颗粒长期附着在转板23上将过滤孔24堵塞,进而避免后续的上料浇铸效率受到影响,这就降低了人力维护的频率,减少了工人的劳动强度,为汽车灯罩压铸生产作业提供了便利。

33.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1