钌及钌合金材料的制备方法与流程

1.本发明涉及钌及钌合金材料的制备方法,属贵金属,信息储存及材料连接领域。

背景技术:

2.随着电子信息技术产业的不断发展,各行业需要面对日益庞大的信息数据,信息数据的储存成为了构成产业结构稳定的核心问题。以硬盘为代表的磁记录材料在信息储存领域得到了广泛的应用。硬盘逐渐朝着高记录密度,高稳定性、小型化的方向发展。随着硬盘体积的减小,容易导致硬盘发生“超顺磁效应”,使存储的数据失效。为了避免数据失效,在常规记录层外,通过使用稳定层与钌层,制备多层结构的磁记录材料。钌通过使稳定层与记录层极性相反实现整体磁场的稳定,从而提高数据的稳定性。

3.钌层一般以钌或钌合金作为原料,通过磁控溅射轰击钌或钌合金靶材,在晶圆上均匀的附着纳米级薄膜。目前晶圆尺寸逐渐从8英寸增长到12英寸,并且随着工艺进步逐渐趋向于大直径化发展,因此靶材尺寸必须随之增大才能满足使用需求。同时为了提高溅射速率与溅射镀膜的均匀性,要求材料具备一定的择优取向与致密程度,通过控制晶粒的择优取向与靶材致密程度来提高溅射速率与镀膜的均匀性。

4.钌及钌合金材料常采用粉末冶金法制备,即将钌或钌合金粉体置于石墨模具中进行真空热压烧结,随着目标材料尺寸的增大,该工艺难以达到高致密度、晶粒尺寸小且均匀、晶粒择优取向等要求。同时高温高压导致石墨扩散进所制备的材料中,使产品纯度降低。此外,随着目标材料尺寸的增大,所施加压力增大,易导致石墨模具或部件破碎。因而,对于信息储存领域而言,迫切需要发展新的钌及钌合金材料制备方法。

5.另外,航空器中的电子器件朝着高可靠性,小型化,高功率方向发展。电子器件的连接效果成为维持航空器安全稳定运行的关键问题。钎焊是航空器领域最广泛的器件连接方式。钼钌合金钎料熔点一般高达1900℃以上,同时具有较好的高温强度、高温硬度和优越的温度稳定性被广泛应用于高温焊接过程中。过去一般使用钼钌焊膏进行钎焊。但由于航天领域复杂的应用环境,对焊料提出了更高的要求,需要发展钼钌箔材焊料。使用钼钌箔材焊料进行钎焊,可以进一步提高材料连接性能。

6.综上,依据技术和产业发展对钌及钌合金材料提出新的需求,迫切需要开发高纯度、大尺寸、高致密、晶粒小且择优取向的钌及钌合金材料制备方法,进一步促进信息储存及材料连接技术和产业的发展。

技术实现要素:

7.为了解决上述问题,本发明提出氢气中处理坯体提高纯度,并采用无模具热压延缓慢变形工艺,通过热压延缓慢变形工艺提高材料致密度。提出采用高强度陶瓷压头对坯体进行热压延缓慢变形,避免了对材料的污染,同时解决高压下模具易破碎问题,成功制备高性能钌及钌合金材料,本发明是重要技术革新。

8.本发明提供钌及钌合金材料的制备方法,具体特征如下:

9.(1)将钌粉或含钌混合粉体经钢模压制或冷等静压成形得到坯体,坯体相对密度为40%-60%;

10.(2)将(1)所得坯体在氢气中500-1300℃保温5-300min脱氧和去除易挥发杂质;

11.(3)将(2)所得坯体在真空中1000-2000℃热处理5-300min,然后同样温度下原位真空无模具热压延缓慢变形,变形结束后随炉冷却,得到钌或钌合金材料。

12.进一步地,在上述技术方案中,所选钌粉或含钌混合粉体纯度不低于99.9%。

13.进一步地,在上述技术方案中,步骤(2)中氢气除杂后得到纯度提高0.0001%-1%的坯体;

14.进一步地,在上述技术方案中,含钌混合粉体中其他粉体选自钼、硼、铝、钴、铬、钽等其中的一种或几种。

15.进一步地,在上述技术方案中,含钌混合粉体中其他粉体重量百分含量为0.01-70%。

16.进一步地,在上述技术方案中,所述钌及钌合金材料厚0.01-50mm,相对密度》95%。

17.进一步地,在上述技术方案中,所述钌及钌合金材料晶粒尺寸为0.5-20μm;优选0.5-10μm;更优选1-5μm。

18.进一步地,在上述技术方案中,所述钌及钌合金材料晶粒择优取向,取向晶面为(002)、(112)、(100)中的一个或多个晶面。

19.进一步地,在上述技术方案中,所述钌及钌合金材料坯体在氢气中处理温度为500-1300℃;优选800-1300℃;更优选1000-1300℃。保温时间5-300min;优选30-120min。

20.进一步地,在上述技术方案中,所述钌及钌合金材料真空热处理温度为1000-2000℃;优选1000-1800℃;更优选1100-1600℃。热处理时间5-300min;优选60-120min。

21.进一步地,在上述技术方案中,原位真空无模具热压延变形压力为5-50mpa;优选30-50mpa。真空度为10-1-10-4

pa;优选10-3-10-4

pa。

22.进一步地,在上述技术方案中,所采用热压延缓慢变形压头材质为陶瓷,选自氧化铝、氧化锆、碳化硅、氮化硅、氧化钇。

23.进一步地,在上述技术方案中,热压延缓慢变形时间为5-300min;优选60-200min;更优选60-90min。

24.本发明提供上述的方法得到钌及钌合金材料。钌及钌合金材料厚0.01-50mm,相对密度》95%;钌及钌合金材料晶粒尺寸0.5-20μm,晶粒择优取向,取向晶面为(002)、(112)、(100)中的一个或多个晶面。

25.本发明提供上述钌及钌合金材料作为溅射靶材或合金焊料应用于信息储存或材料连接领域。

26.发明有益效果

27.本发明涉及钌及钌合金材料的制备方法,是信息储存及材料连接领域关键核心技术。本发明将坯体在氢气气氛中脱氧和除杂处理,得到纯度提高坯体,采用陶瓷压头进行原位真空无模具热压延缓慢变形,解决了钌及钌合金的大尺寸制备难题,不引入杂质,降低了生产成本,所制备的钌及钌合金纯度高、密度高、晶粒细小且晶粒具有择优取向,综合性能优异。

附图说明

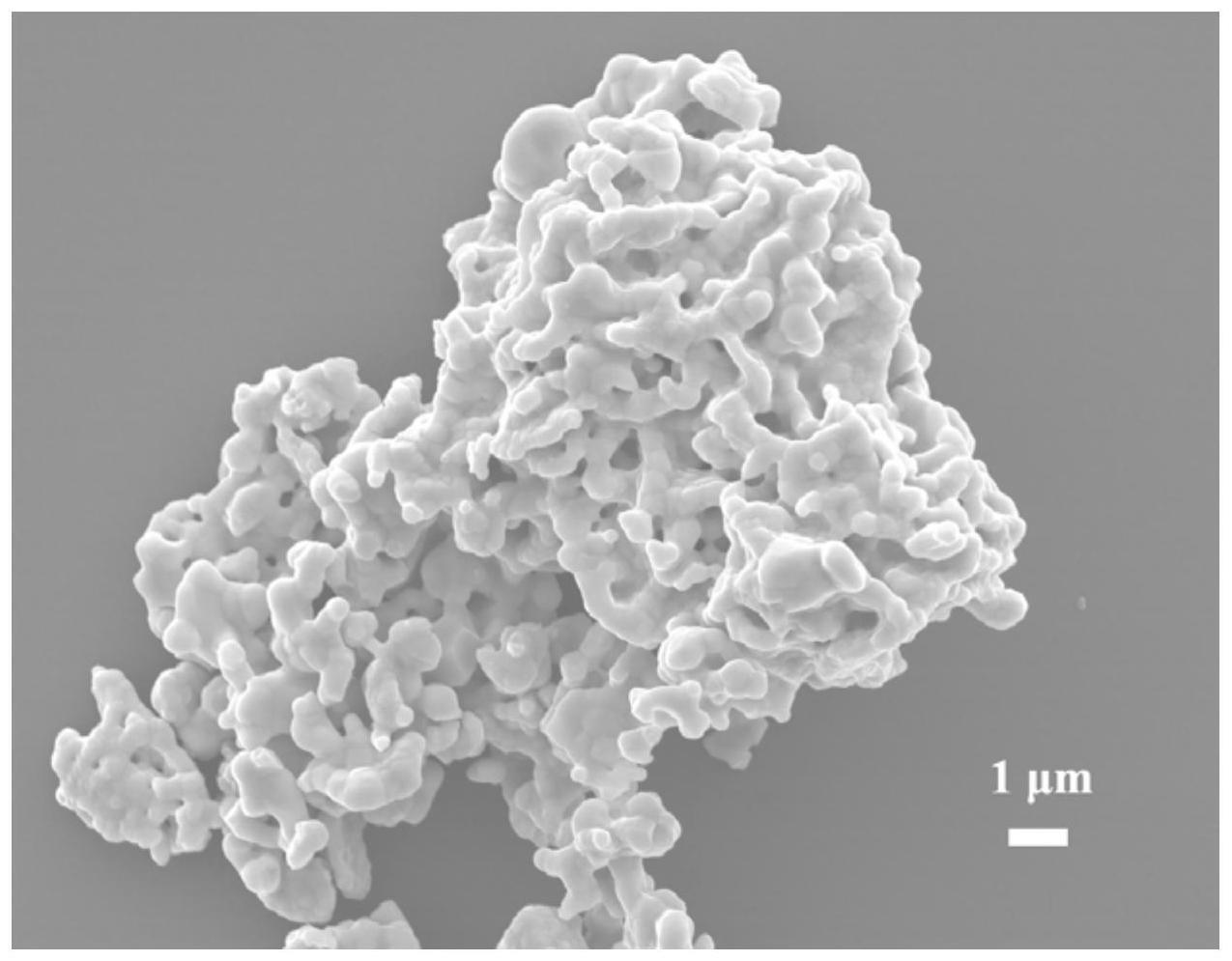

28.图1是实施例1原料钌粉微观形貌图

29.图2是实施例1制备的钌溅射靶材x射线衍射仪图谱

30.图3是实施例2制备的钌溅射靶材x射线衍射仪图谱

31.图4是实施例3制备的钌溅射靶材x射线衍射仪图谱

32.图5是实施例1制备的钌溅射靶材显微组织图

具体实施方式

33.以下结合附图对本发明作进一步说明。以下实施例只是作为理解本发明用,并不限制本发明。

34.实施例1

35.1、称量0.47kg纯度为99.9%的钌粉,其形貌见图1,将其装入聚氨酯材料的等静压模具中。

36.2、将密封好的模具置于等静压设备中,于250mpa压力下保压3min,对钌粉进行冷等静压成形,成型后脱模,得到钌坯体,成型后坯体直径50mm,厚40mm。

37.3、将钌坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1200℃,保温30min,保温结束后随炉冷却,得到纯度提高钌坯体。

38.4、将氢气处理后的钌坯体置于真空热压设备中,在真空10-4

pa,1400℃保温60min,然后采用氧化铝陶瓷压头进行原位无模具热压延缓慢变形,施加压力为40mpa,变形时间为30min,保温结束后随炉冷却,得到5mm厚,直径100mm,纯度不低于99.95%的钌溅射靶材,致密度为97%,晶粒尺寸分布范围1-5μm,晶粒沿(002)择优取向。其x射线衍射仪图谱见图2;其显微组织图见图5。

39.实施例2

40.1、称量1.13kg纯度为99.9%的钌粉,将其装入聚氨酯材料的等静压模具中。

41.2、将密封好的模具置于等静压设备中,于250mpa压力下保压5min,对钌粉进行冷等静压成形,成型后脱模,得到钌坯体,成型后坯体直径80mm,厚37mm。

42.3、将钌坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1200℃,保温45min,保温结束后随炉冷却,得到纯度提高钌坯体。

43.4、将氢气处理后的钌坯体置于真空热压设备中,在真空10-3

pa,1500℃保温90min,然后采用氧化锆陶瓷压头进行原位无模具热压延缓慢变形,施加压力为50mpa,变形时间为60min,保温结束后随炉冷却,得到3mm厚,直径200mm纯度不低于99.95%的钌溅射靶材,致密度为97%,晶粒尺寸分布范围1-5μm,晶粒沿(100)择优取向。其x射线衍射仪图谱见图3。

44.实施例3

45.1、称量1.13kg纯度为99.9%的钌粉,将其装入以cr12mov为材料的钢模中。

46.2、于300mpa压力下保压5min,对钌粉进行模压成形,成型后脱模,得到钌坯体,成型后坯体直径80mm,厚37mm。

47.3、将钌坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1200℃,保温45min,保温结束后随炉冷却,得到纯度提高钌坯体。

48.4、将氢气处理后的钌坯体置于真空热压设备中,在真空10-4

pa,1500℃保温

120min,然后采用氧化锆陶瓷压头进行原位无模具热压延缓慢变形,施加压力为40mpa,变形时间为90min,保温结束后随炉冷却,得到3mm厚,直径200mm,纯度不低于99.95%的钌溅射靶材,致密度为97%,晶粒尺寸分布范围1-5μm,晶粒沿(002)(112)择优取向。其x射线衍射仪图谱见图4。

49.实施例4

50.1、称取纯度99.9%的钌粉和钽粉,按照摩尔比ru:ta=1:1进行混料,共计1.79kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

51.2、将密封好的模具置于等静压设备中,于300mpa压力下保压3min,对钽钌混合粉体进行冷等静压成形,成型后脱模,得到钽钌合金坯体,成型后坯体直径80mm,厚50mm。

52.3、将钽钌合金坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1300℃,保温45min,保温结束后随炉冷却,得到纯度提高的钽钌合金坯体。

53.4、将氢气处理后的钽钌合金坯体置于真空热压设备中,在真空10-3

pa,1700℃保温90min,然后采用氮化硅陶瓷压头进行原位无模具热压延缓慢变形,施加压力为40mpa,变形时间为60min,保温结束后随炉冷却,得到4mm厚,直径200mm,纯度不低于99.95%的钽钌合金溅射靶材,致密度为99%,晶粒尺寸分布范围3-10μm。

54.实施例5

55.1、称取纯度99.9%的钌粉和钼粉,按照摩尔比ru:mo=3:2进行混料,共计0.92kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

56.2、将密封好的模具置于等静压设备中,于250mpa压力下保压5min,对钼钌混合粉体进行冷等静压成形,成型后脱模,得到钼钌合金坯体,成型后坯体长140mm,宽60mm,厚20mm。

57.3、将钼钌合金坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1300℃,保温45min,保温结束后随炉冷却,得到纯度提高的钼钌合金坯体。

58.4、将氢气处理后的钼钌合金坯体置于真空热压设备中,在真空10-4

pa,1400℃保温60min,然后采用碳化硅陶瓷压头进行原位无模具热压延缓慢变形,施加压力为30mpa,变形时间为30min,保温结束后随炉冷却,得到厚1mm,宽200mm,长400mm,纯度不低于99.95%的钼钌合金片材,应用于材料连接领域。致密度为99%,晶粒尺寸分布范围1-5μm。

59.实施例6

60.1、称取纯度99.9%的钌粉和铝粉,按照摩尔比ru:al=2:3进行混料,共计1.03kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

61.2、将密封好的模具置于等静压设备中,于200mpa压力下保压3min,对铝钌混合粉体进行冷等静压成形,成型后脱模,得到铝钌合金坯体,成型后坯体直径80mm,厚65mm。

62.3、将铝钌合金坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于500℃,保温30min,保温结束后随炉冷却,得到纯度提高的铝钌合金坯体。

63.4、将氢气处理后的铝钌合金坯体置于真空热压设备中,在真空10-3

pa,1000℃保温45min,然后采用氧化铝陶瓷压头进行原位无模具热压延缓慢变形,施加压力为20mpa,变形时间为30min,保温结束后随炉冷却,得到5mm厚,直径200mm,纯度不低于99.95%的铝钌合金溅射靶材,致密度为99%,晶粒尺寸分布范围1-5μm。

64.实施例7

65.1、称取纯度99.9%的钌粉和铬粉,按照摩尔比ru:cr=1:1进行混料,共计1.49kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

66.2、将密封好的模具置于等静压设备中,于250mpa压力下保压5min,对钌铬混合粉体进行冷等静压成形,成型后脱模,得到钌铬合金坯体,成型后坯体直径80mm,厚62mm。

67.3、将钌铬合金坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1100℃,保温30min,保温结束后随炉冷却,得到纯度提高的钌铬合金坯体。

68.4、将氢气处理后的钌铬合金坯体置于真空热压设备中,在真空10-3

pa,1400℃保温60min,然后采用氧化钇陶瓷压头进行原位无模具热压延缓慢变形,施加压力为30mpa,变形时间为30min,保温结束后随炉冷却,得到5mm厚,直径200mm,纯度不低于99.95%的钌铬合金溅射靶材,致密度为97%,晶粒尺寸分布范围2-6μm。

69.实施例8

70.1、称取纯度99.9%的钌粉和钴粉,按照摩尔比ru:co=2:3进行混料,共计1.57kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

71.2、将密封好的模具置于等静压设备中,于250mpa压力下保压3min,对钌钴混合粉体进行冷等静压成形,成型后脱模,得到钌钴合金坯体,成型后坯体直径80mm,厚62mm。

72.3、将钌钴合金坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1200℃,保温45min,保温结束后随炉冷却,得到纯度提高的钌钴合金坯体。

73.4、将氢气处理后的钌钴合金坯体置于真空热压设备中,在真空10-3

pa,1300℃保温90min,然后采用氮化硅陶瓷压头进行原位无模具热压延缓慢变形,施加压力为40mpa,变形时间为60min,保温结束后随炉冷却,得到5mm厚,直径200mm,纯度不低于99.95%的钌钴合金溅射靶材,致密度为97%,晶粒尺寸分布范围2-6μm。

74.实施例9

75.1、称取纯度99.9%的钌粉和硼粉,按照摩尔比ru:b=1:2进行混料,共计0.78kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

76.2、将密封好的模具置于等静压设备中,于200mpa压力下保压3min,对钌硼混合粉体进行冷等静压成形,成型后脱模,得到钌硼坯体,成型后坯体直径80mm,厚35mm。

77.3、将钌硼坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1000℃,保温30min,保温结束后随炉冷却,得到纯度提高的钌硼坯体。

78.4、将氢气处理后的钌硼坯体置于真空热压设备中,在真空10-3

pa,1400℃保温45min,然后采用氧化锆陶瓷压头进行原位无模具热压延缓慢变形,施加压力为30mpa,变形时间为30min,保温结束后随炉冷却,得到5mm厚,直径150mm,纯度不低于99.95%的钌硼溅射靶材,致密度为96%,晶粒尺寸分布范围2-6μm。

79.实施例10

80.1、称取纯度99.9%的钌粉、硼粉和钼粉,按照摩尔比mo:ru:b=3:6:1进行混料,共计0.84kg,将混合粉末混料均匀后,装入聚氨酯材料的等静压模具中。

81.2、将密封好的模具置于等静压设备中,于200mpa压力下保压3min,对钼钌硼混合粉体进行冷等静压成形,成型后脱模,得到钼钌硼合金坯体,成型后坯体长135mm,宽60mm,厚20mm。

82.3、将钼钌硼合金坯体置于氧化铝坩埚中放置于氢气炉内,在氢气气氛下于1200

℃,保温45min,保温结束后随炉冷却,得到纯度提高的钼钌硼合金坯体。

83.4、将氢气处理后的钼钌硼合金坯体置于真空热压设备中,在真空10-3

pa,1400℃保温90min,然后采用氧化铝陶瓷压头进行原位无模具热压延缓慢变形,施加压力为30mpa,变形时间为60min,保温结束后随炉冷却,得到厚1mm,宽200mm,长400mm,纯度不低于99.95%的钼钌硼合金片材,应用于材料连接领域。致密度为99%,晶粒尺寸分布范围1-5μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1