一种延长高炉炉缸使用期限的方法与流程

1.本发明涉及高炉技术领域,具体为一种延长高炉炉缸使用期限的方法。

背景技术:

2.高炉是一种冶炼设备,在现有技术中,高炉的炉缸侧壁一般采用“传热型”的全炭砖和陶瓷杯加炭砖的“绝热型”两种结构,一代炉龄多在5-12年,极少数高炉达到长寿高炉的标准,一代炉龄15年以上。高炉的一代炉龄取决于炉缸寿命,炉龄短的主要原因是炉缸侧壁异常侵蚀无法满足安全生产需要而停炉检修。

3.现有炉缸的陶瓷杯砖在3-5年后侵蚀殆尽,铁水接触炭砖。在不采取措施条件下,1-2年炭砖会被侵蚀到安全厚度,即炭砖残厚小于0.4米。这时无论是停炉检修还是护炉,均会造成产量降低,企业成本升高。因此,急需一种延长高炉炉缸使用期限的方法。

技术实现要素:

4.本发明的目的在于提供一种延长高炉炉缸使用期限的方法,以解决上述背景技术中提出的问题。

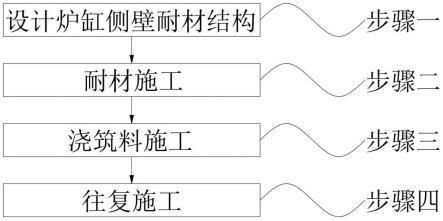

5.为实现上述目的,本发明提供如下技术方案:一种延长高炉炉缸使用期限的方法,包括以下步骤:步骤一,设计炉缸侧壁耐材结构;步骤二,耐材施工;步骤三,浇筑料施工;步骤四,往复施工;

6.其中在上述步骤一中,设计炉缸侧壁耐材结构,该结构包括炉底砖衬、石墨砖层、超微孔炭砖层、浇注料填充层、第一微孔刚玉砖层、第二微孔刚玉砖层和铁口组合砖;

7.其中在上述步骤二中,首先在炉底砖衬上靠近冷却壁顶砌一层石墨砖,形成石墨砖层,然后砌筑超微孔炭砖,形成超微孔炭砖层,再砌筑微孔刚玉,形成第一微孔刚玉砖层,并在第一微孔刚玉砖层与超微孔炭砖层之间预留浇筑腔;

8.其中在上述步骤三中,在步骤二进行的过程中,所砌筑得炉缸高度上每0.8-1.2米进行一次浇注料浇筑施工,即向浇筑腔内填充浇注料,形成浇注料填充层;

9.其中在上述步骤四中,重复上述步骤二和步骤三,直到达到高度要求,在完成的超微孔炭砖层上砌筑铁口组合砖,在铁口组合砖的内壁砌筑第二微孔刚玉砖层,使第二微孔刚玉砖层对浇筑腔进行封顶,完成炉缸侧壁耐材结构的施工。

10.优选的,所述步骤一中,炉底砖衬的上表面固定连接有超微孔炭砖层,超微孔炭砖层的上表面固定连接有铁口组合砖,铁口组合砖的内壁上固定连接有第二微孔刚玉砖层,超微孔炭砖层的外壁上固定连接有石墨砖层,超微孔炭砖层的内壁上设置有第一微孔刚玉砖层,且第一微孔刚玉砖层固定连接于第二微孔刚玉砖层的下表面,第一微孔刚玉砖层的一侧外壁上对应超微孔炭砖层的位置处设置有浇筑腔,浇筑腔内设置有浇注料填充层。

11.优选的,所述步骤一中,石墨砖层的厚度为0.23米,超微孔炭砖层的厚度为0.7-1.0米,浇注料填充层的厚度为0.5米,第一微孔刚玉砖层的厚度为0.345米,浇筑腔的宽度为0.3米。

12.优选的,所述步骤二中,超微孔炭砖长度<1.0米。

13.优选的,所述步骤三中,向浇筑腔内填充的浇注料为硅溶胶碳化硅浇注料。

14.优选的,所述步骤三中,在进行浇注料浇筑施工时,膨胀缝预留在两个铁口中间位置处,铁口左右共6米(弧长)不设膨胀缝。

15.与现有技术相比,本发明的有益效果是:本发明通过采用浇注料将微孔刚玉砖层与超微孔炭砖层紧密结合,有效提高了炉体的抗铁水侵蚀能力,延长了炉缸的使用寿命,且所采用的超微孔炭砖小于1.0米,有效消除了炭砖内热应力破坏作用,配合石墨砖的高导热能力,进一步延长了炉缸的使用寿命;本发明通过顶砌一层石墨砖,可以提高炉缸的耐压强度和导热能力,间接延长超微孔炭砖的寿命,消除布置电偶的影响,避免炉缸烧穿,一代炉龄时间可达到15年以上。

附图说明

16.图1为本发明的方法流程图;

17.图2为本发明的炉缸侧壁耐材结构图。

18.图中:1、炉底砖衬;2、石墨砖层;3、超微孔炭砖层;4、浇注料填充层;5、第一微孔刚玉砖层;6、第二微孔刚玉砖层;7、铁口组合砖。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1-2,本发明提供的一种实施例:一种延长高炉炉缸使用期限的方法,包括以下步骤:步骤一,设计炉缸侧壁耐材结构;步骤二,耐材施工;步骤三,浇筑料施工;步骤四,往复施工;

21.其中在上述步骤一中,设计炉缸侧壁耐材结构,该结构包括炉底砖衬1、石墨砖层2、超微孔炭砖层3、浇注料填充层4、第一微孔刚玉砖层5、第二微孔刚玉砖层6和铁口组合砖7,炉底砖衬1的上表面固定连接有超微孔炭砖层3,超微孔炭砖层3的上表面固定连接有铁口组合砖7,铁口组合砖7的内壁上固定连接有第二微孔刚玉砖层6,超微孔炭砖层3的外壁上固定连接有石墨砖层2,超微孔炭砖层3的内壁上设置有第一微孔刚玉砖层5,且第一微孔刚玉砖层5固定连接于第二微孔刚玉砖层6的下表面,第一微孔刚玉砖层5的一侧外壁上对应超微孔炭砖层3的位置处设置有浇筑腔,浇筑腔内设置有浇注料填充层4,石墨砖层2的厚度为0.23米,超微孔炭砖层3的厚度为0.7-1.0米,浇注料填充层4的厚度为0.5米,第一微孔刚玉砖层5的厚度为0.345米,浇筑腔的宽度为0.3米;

22.其中在上述步骤二中,首先在炉底砖衬1上靠近冷却壁顶砌一层石墨砖,形成石墨砖层2,然后砌筑超微孔炭砖,形成超微孔炭砖层3,再砌筑微孔刚玉,形成第一微孔刚玉砖层5,并在第一微孔刚玉砖层5与超微孔炭砖层3之间预留浇筑腔;其中,超微孔炭砖长度<1.0米;

23.其中在上述步骤三中,在步骤二进行的过程中,所砌筑得炉缸高度上每0.8-1.2米

进行一次浇注料浇筑施工,即向浇筑腔内填充硅溶胶碳化硅浇注料,形成浇注料填充层4;并且,在进行浇注料浇筑施工时,膨胀缝预留在两个铁口中间位置处,铁口左右共6米(弧长)不设膨胀缝;

24.其中在上述步骤四中,重复上述步骤二和步骤三,直到达到高度要求,在完成的超微孔炭砖层3上砌筑铁口组合砖7,在铁口组合砖7的内壁砌筑第二微孔刚玉砖层6,使第二微孔刚玉砖层6对浇筑腔进行封顶,完成炉缸侧壁耐材结构的施工。

25.基于上述,本发明的优点在于:

26.1.浇注料与微孔刚玉砖、超微孔炭砖紧密结合形成一个整体,微孔刚玉砖寿命到5年以上;

27.2.微孔刚玉砖侵蚀后,浇注料抗铁水侵蚀能力优良,使用寿命3年以上;

28.3.超微孔炭砖长度<1.0米,有效消除炭砖内热应力破坏作用,配合石墨砖的高导热能力,炭砖寿命7年以上;

29.4.顶砌一层石墨砖,耐压强度和导热能力均优于捣打料,间接延长了炭砖寿命,消除了布置电偶的影响,避免炉缸烧穿;

30.5.浇筑施工时,膨胀缝预留在两个铁口中间位置处,避开了铁口异常侵蚀区;

31.6.此种炉缸侧壁耐材结构形式满足一代炉龄时间达到15年以上的要求。

32.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1