一种AB两相梯度薄膜、大面积梯度薄膜材料及制备方法

一种ab两相梯度薄膜、大面积梯度薄膜材料及制备方法

技术领域

1.本发明属于复合薄膜材料技术领域,更具体的说是涉及一种利用高通量制备方法获得ab两相梯度薄膜、大面积梯度薄膜材料及其制备方法。

背景技术:

2.近年来报道表明复合薄膜材料的最优性能通常与两者或两者以上材料本身性质不是呈明显的线性关系。对于复合薄膜材料来说,新材料的设计、发现和优化比传统材料更加复杂,这就迫切需要一种高通量制备技术来提升筛选的效率,有利于更加快速的探索新材料的设计、发现和优化。

3.在材料的发展历程中,其化学复杂性随着时间的推进而呈上升趋势,即材料从最初的简单单一体系逐渐发展到多组分、复杂体系,其中薄膜材料最为明显。一开始,研究人员都采用的是单一成分沉积,而这无疑会在制备时间上耗费大量精力,对于薄膜的制备与性能的筛选都带来了不小的挑战。随着时间的推移,从单一成分的薄膜材料发展至复合薄膜材料,最常见的是使用复合靶材直接制备复合薄膜材料,或者使用设备的独特特性制备复合薄膜材料,例如脉冲激光沉积的双靶材法,相较于单一成分薄膜来说,确实从制备到性能筛选上都节约了很多时间,但制备不同复合组分的靶材也是阻碍其发展与应用的一大问题。

4.基于生物基因工程筛选的灵感,在脉冲激光沉积的基础上,设计能自由移动的掩膜版系统,利用掩膜版的移动速度或组合控制,同一时间制备出大量不同组分的梯度薄膜,相比较于单一组分薄膜或复合薄膜来说,能更加方便、快速、精准的筛选出最优性能时的薄膜组分,有利于为薄膜材料的应用与发展提供新的途径和方法。

5.如何研发一种利用高通量制备方法获得ab两相梯度薄膜、大面积梯度薄膜材料及其制备方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

6.有鉴于此,本发明提供了一种利用高通量制备方法获得ab两相梯度薄膜、大面积梯度薄膜材料及其制备方法。

7.本发明的主要目的一是提供一种利用高通量制备方法获得大面积梯度薄膜材料,在大面积衬底下获得大量不同组分的batio

3-srtio3梯度薄膜,为材料的应用与发展提供新的机会。

8.本发明的主要目的二是提供一种利用高通量制备方法获得大面积梯度薄膜材料的制备方法,通过此方法能制备得到在大面积衬底下获得大量不同组分的batio

3-srtio3梯度薄膜,极大程度便于在更短时间内筛选多组分薄膜的最佳组分。

9.为了实现上述目的,本发明采用如下技术方案:

10.一种ab两相梯度薄膜,包括a层和b层,上述a层的组成元素包含ba、ti和o元素,b层的组成元素包含sr、ti和o元素。

11.进一步,上述ab两相梯度薄膜为bto-sto薄膜,其中,a层的bto靶材为batio3靶材,b层的sto靶材为srtio3靶材。

12.采用上述进一步技术方案的技术效果:batio3(bto)与srtio3(sto)在结构和性能上具有相似性和高度相容性,是目前研究最多的杂化材料成分之一。此外,它有很高的介电常数。多功能可调铁电batio3/srtio3与bto、sto和bst的单晶外延薄膜相比,具有人工多层或超晶格结构的(bto/sto)异质结构在物理性能上有很大的增强。所以我们选择了bto和sto这两个材料体系。

13.本发明还提供一种大面积梯度薄膜材料,包括:基底层、底电极层和功能层;

14.上述基底层为刚性基底srtio3衬底;

15.上述底电极层设置在上述基底层上,上述底电极层为基于上述基底层生长的srruo3薄膜;

16.上述功能层设置在上述底电极层上,上述功能层为基于上述底电极层生长的上述ab两相梯度薄膜。

17.进一步,上述srtio3衬底取向为[100]、[110]或[111]。

[0018]

进一步,上述ab两相梯度薄膜中的b层厚度小于上述底电极层的厚度;上述ab两相梯度薄膜中的a层厚度或b层厚度占所述功能层厚度的75~80%左右。

[0019]

进一步,上述ab两相梯度薄膜中的b层厚度为30~120nm,优选为40~115nm,上述底电极层的厚度为10~25nm,优选为15~20nm,上述ab两相梯度薄膜中的a层厚度为30~130nm,优选为35~122nm,上述功能层的厚度为135~170nm,优选为143~163nm。

[0020]

本发明还提供一种上述ab两相梯度薄膜的制备方法,包括以下步骤:采用三维位移的掩膜版系统,掩膜版沿x、y、z方向移动,xy方向位移为

±

7.5mm,z方向位移为

±

150mm,上述ab两相梯度薄膜是沿对角线实现梯度变化,掩膜版系统采用的是呈三角形区域的掩膜版系统。

[0021]

本发明还提供一种上述ab两相梯度薄膜的制备方法,包括以下步骤:

[0022]

(a)将batio3靶材和srtio3靶材分别放置在两个相邻的靶位上;

[0023]

(b)将基片台移动至安全高度(ht safe),移动基片台xy轴位置分别为-5~-1mm和-3~-1mm;设置高通量脉冲激光沉积参数:沉积腔真空度≤5

×

10-7

pa,沉积温度为720~770℃,氧分压为3~7mtorr,沉积温度速率为25~35℃/min,激光焦距为-10~10mm,沉积速率为2~5nm/min;

[0024]

(c)第一层梯度:将基片台转至第一位置(ht 0

°

),移动掩膜版x轴、y轴至沉积位置和高通量起点位置,其移动速率分别为6~10mm/s和4~6mm/s,基片台下降至沉积位置(ht deposition),切换主靶材至batio3靶材,设置高通量脉冲激光沉积参数为激光能量为260~300mj,脉冲激光频率为2~7hz,激光发数为650~750发,激光焦距为-20~-10mm,靶材在沉积过程中最大摇摆角度为10~15

°

,掩膜版y轴移动速率为0.1~0.2mm/s;

[0025]

(d)第二层梯度:将基片台移动至安全高度(ht safe),然后将基片台转至第二位置(ht 180

°

),移动掩膜版y轴至高通量起点位置,其移动速率为5~8mm/s,基片台下降至沉积位置(ht deposition),切换主靶材至srtio3靶材,设置高通量脉冲激光沉积参数激光能量为250~280mj,脉冲激光频率为8~10hz,激光发数为650~750发,激光焦距为-15~-10mm,靶材在沉积过程中最大摇摆角度为12~15

°

,掩膜版y轴移动速度为0.15~0.25mm/s;

[0026]

(e)移动掩膜版y轴至高通量起点位置,基片台移动至安全高度,完成1次功能层沉积;

[0027]

(f)重复循环步骤c~e的过程15~25次,得到ab两相梯度薄膜。

[0028]

本发明还提供一种大面积梯度薄膜材料的制备方法,包括以下步骤:

[0029]

(1)将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为60~80cm。

[0030]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层;

[0031]

(3)按照上述ab两相梯度薄膜的制备方法在得到的底电极层上沉积形成ab两相梯度薄膜,得到功能层,获得大面积梯度薄膜材料;

[0032]

(4)将获得的大面积梯度薄膜材料进行冷却后处理。

[0033]

进一步,上述步骤(2)中利用高通量脉冲激光沉积制备方法在基底层上沉积形成srruo3薄膜的工艺参数为:沉积腔真空度≤5

×

10-7

pa;沉积温度为675~725℃;氧分压为70~90mtorr;激光能量为335~365mj;脉冲激光频率为4~6hz;沉积温度速率为20~30℃/min;激光焦距为-3~3mm;沉积速率为3~7nm/min。

[0034]

采用上述进一步技术方案的技术效果:影响薄膜性能的因素是薄膜的形貌和微结构,包括薄膜成分、晶粒尺寸、缺陷、织构取向、界面扩散等。而薄膜的组织结构是由高通量脉冲激光沉积设备的各种工艺参数决定的,主要包括沉底温度、氧气压力、靶材结构与成分、能量密度、靶基距离以及退火温度与时间。通过研究各工艺参数对薄膜组织性能的影响,可以进一步优化工艺参数,从而制备高质量的薄膜。选择以上的工艺参数是相对于其他工艺参数来说,结构更稳定,结晶度更好,性能更优异。

[0035]

进一步,上述步骤(4)包括以下步骤:

[0036]

①

将获得的大面积梯度薄膜材料在720~770℃的高温、3~7mtorr氧分压氛围下放置40~60min;

[0037]

②

然后以1~5℃/min的降温速度缓慢冷却到室温。

[0038]

采用上述进一步技术方案的技术效果:降温速度对于薄膜材料来说也是重要因素之一,可能会使薄膜组织结构可能发生改变。放置时间也是同样的效果。

[0039]

本发明的有益效果:(1)本发明制备的大面积梯度薄膜材料结构,以具有钙钛矿氧化物srruo3薄膜作为底电极为前提,以核心a层batio3和b层srtio3为主具有多种不同组分的ab两相梯度薄膜。

[0040]

(2)本发明制备的大面积梯度薄膜材料结构在同一衬底下具有多种不同组分的梯度薄膜,同时具有优异的性能,能快速便捷筛选出最优性能的组分,为未来薄膜材料的应用与发展提供新的机会。

附图说明

[0041]

为了更清楚地说明本发明实施例或现有技术中的技术方法,下面将对实施例或现有技术方法描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0042]

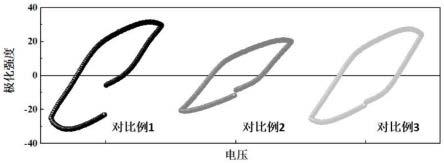

图1附图为对比例1~3制备得到大面积薄膜材料的p-v图;

[0043]

图2附图为实施例1~3中大面积梯度薄膜材料的制备方法中各主要步骤的构件示意图;

[0044]

图3附图为实施例1~3制备得到大面积梯度薄膜材料的p-v图;

[0045]

图4附图为实施例2制备得到大面积梯度薄膜材料的实物图;

[0046]

图5附图为实施例2制备得到大面积梯度薄膜材料的测试点标记图;

[0047]

图6附图为实施例2制备得到大面积梯度薄膜材料的xrd图;

[0048]

图7附图为实施例2制备得到大面积梯度薄膜材料的表面形貌图;

[0049]

图8附图为实施例2制备得到大面积梯度薄膜材料的p-v图;

[0050]

图9附图为实施例2制备得到大面积梯度薄膜材料的p-shg图;

[0051]

图10附图为实施例2制备得到大面积梯度薄膜材料的s-shg图;

[0052]

图11附图为实施例2制备得到大面积梯度薄膜材料的tem图。

具体实施方式

[0053]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0054]

实施例1

[0055]

大面积梯度薄膜材料的制备方法,包括以下步骤:

[0056]

(1)选择基底层,基底层为刚性基底srtio3衬底,srtio3衬底取向为[100];将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为60cm;

[0057]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层,具体包括以下步骤:

[0058]

工艺参数为:沉积腔真空度为5

×

10-7

pa;沉积温度为675℃;氧分压为70mtorr;激光能量为335mj;脉冲激光频率为4hz;沉积温度速率为20℃/min;激光焦距为-3mm;沉积速率为3nm/min。

[0059]

(3)利用高通量脉冲激光沉积制备方法在得到的底电极层上沉积形成ab两相梯度薄膜,具体包括以下步骤:

[0060]

采用三维位移的掩膜版系统,掩膜版沿x、y、z方向移动,xy方向位移为-7.5mm,z方向位移为-150mm,ab两相梯度薄膜是沿对角线实现梯度变化,掩膜版系统采用的是呈三角形区域的掩膜版系统;

[0061]

(a)将batio3靶材和srtio3靶材分别放置在两个相邻的靶位上;

[0062]

(b)将基片台移动至安全高度,移动基片台xy轴位置分别为-5mm和-3mm;设置高通量脉冲激光沉积参数:沉积腔真空度为5

×

10-7

pa,沉积温度为720℃,氧分压为3mtorr,沉积温度速率为25℃/min,激光焦距为-10mm,沉积速率为2nm/min;

[0063]

(c)第一层梯度:将基片台转至第一位置,移动掩膜版x轴、y轴至沉积位置和高通量起点位置,其移动速率分别为6mm/s和4mm/s,基片台下降至沉积位置,切换主靶材至

batio3靶材,设置高通量脉冲激光沉积参数:激光能量为260mj,脉冲激光频率为2hz,激光发数为650发,激光焦距为-20mm,靶材在沉积过程中最大摇摆角度为10

°

,掩膜版x轴移动速率为0.1mm/s;

[0064]

(d)第二层梯度:将基片台移动至安全高度,然后将基片台转至第二位置,移动掩膜版y轴至高通量起点位置,其移动速率为5mm/s,基片台下降至沉积位置,切换主靶材至srtio3靶材,设置高通量脉冲激光沉积参数:激光能量为250mj,脉冲激光频率为8hz,激光发数为650发,激光焦距为-15mm,靶材在沉积过程中最大摇摆角度为12

°

,掩膜版y轴移动速度为0.15mm/s;

[0065]

(e)移动掩膜版y轴至高通量起点位置,基片台移动至安全高度,完成1次功能层沉积;

[0066]

(f)重复循环步骤c~e的过程15次,得到ab两相梯度薄膜,ab两相梯度薄膜中的b层厚度为30~90nm,底电极层的厚度为10nm,ab两相梯度薄膜中的a层厚度为50~130nm,功能层的厚度为140~160nm,得到功能层,获得大面积梯度薄膜材料;

[0067]

(4)

①

将获得的大面积梯度薄膜材料在720℃的高温、3mtorr氧分压氛围下放置40min;

[0068]

②

然后以1℃/min的降温速度缓慢冷却到室温。

[0069]

实施例2

[0070]

大面积梯度薄膜材料的制备方法,包括以下步骤:

[0071]

(1)选择基底层,基底层为刚性基底srtio3衬底,srtio3衬底取向为[100];将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为70cm;

[0072]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层,具体包括以下步骤:

[0073]

工艺参数为:沉积腔真空度为5

×

10-7

pa;沉积温度为690℃;氧分压为80mtorr;激光能量为350mj;脉冲激光频率为5hz;沉积温度速率为25℃/min;激光焦距为0mm;沉积速率为5nm/min。

[0074]

(3)利用高通量脉冲激光沉积制备方法在得到的底电极层上沉积形成ab两相梯度薄膜,具体包括以下步骤:

[0075]

采用三维位移的掩膜版系统,掩膜版沿x、y、z方向移动,xy方向位移为0mm,z方向位移为0mm,ab两相梯度薄膜是沿对角线实现梯度变化,掩膜版系统采用的是呈三角形区域的掩膜版系统;

[0076]

(a)将batio3靶材和srtio3靶材分别放置在两个相邻的靶位上;

[0077]

(b)将基片台移动至安全高度,移动基片台xy轴位置分别为-3mm和-2mm;设置高通量脉冲激光沉积参数:沉积腔真空度为5

×

10-7

pa,沉积温度为750℃,氧分压为5mtorr,沉积温度速率为30℃/min,激光焦距为0mm,沉积速率为4nm/min;

[0078]

(c)第一层梯度:将基片台转至第一位置,移动掩膜版x轴、y轴至沉积位置和高通量起点位置,其移动速率分别为8mm/s和5mm/s,基片台下降至沉积位置,切换主靶材至batio3靶材,设置高通量脉冲激光沉积参数:激光能量为280mj,脉冲激光频率为5hz,激光发数为720发,激光焦距为-15mm,靶材在沉积过程中最大摇摆角度为13

°

,掩膜版y轴移动速

率为0.167mm/s;

[0079]

(d)第二层梯度:将基片台移动至安全高度,然后将基片台转至第二位置,移动掩膜版y轴至高通量起点位置,其移动速率为6mm/s,基片台下降至沉积位置,切换主靶材至srtio3靶材,设置高通量脉冲激光沉积参数:激光能量为260mj,脉冲激光频率为9hz,激光发数为720发,激光焦距为-12mm,靶材在沉积过程中最大摇摆角度为14

°

,掩膜版y轴移动速度为0.2mm/s;

[0080]

(e)移动掩膜版y轴至高通量起点位置,基片台移动至安全高度,完成1次功能层沉积;

[0081]

(f)重复循环步骤c~e的过程24次,得到ab两相梯度薄膜,ab两相梯度薄膜中的b层厚度为40.5~114nm,底电极层的厚度为18nm,ab两相梯度薄膜中的a层厚度为38~121.5nm,功能层的厚度为144~162nm,得到功能层,获得大面积梯度薄膜材料;

[0082]

(4)

①

将获得的大面积梯度薄膜材料在750℃的高温、5mtorr氧分压氛围下放置50min;

[0083]

②

然后以3℃/min的降温速度缓慢冷却到室温。

[0084]

实施例3

[0085]

大面积梯度薄膜材料的制备方法,包括以下步骤:

[0086]

(1)选择基底层,基底层为刚性基底srtio3衬底,srtio3衬底取向为[100];将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为80cm;

[0087]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层,具体包括以下步骤:

[0088]

工艺参数为:沉积腔真空度为5

×

10-7

pa;沉积温度为725℃;氧分压为90mtorr;激光能量为365mj;脉冲激光频率为6hz;沉积温度速率为30℃/min;激光焦距为3mm;沉积速率为7nm/min。

[0089]

(3)利用高通量脉冲激光沉积制备方法在得到的底电极层上沉积形成ab两相梯度薄膜,具体包括以下步骤:

[0090]

采用三维位移的掩膜版系统,掩膜版沿x、y、z方向移动,xy方向位移为7.5mm,z方向位移为150mm,ab两相梯度薄膜是沿对角线实现梯度变化,掩膜版系统采用的是呈三角形区域的掩膜版系统;

[0091]

(a)将batio3靶材和srtio3靶材分别放置在两个相邻的靶位上;

[0092]

(b)将基片台移动至安全高度,移动基片台xy轴位置分别为-1mm和-1mm;设置高通量脉冲激光沉积参数:沉积腔真空度为5

×

10-7

pa,沉积温度为770℃,氧分压为7mtorr,沉积温度速率为35℃/min,激光焦距为10mm,沉积速率为5nm/min;

[0093]

(c)第一层梯度:将基片台转至第一位置,移动掩膜版x轴、y轴至沉积位置和高通量起点位置,其移动速率分别为10mm/s和6mm/s,基片台下降至沉积位置,切换主靶材至batio3靶材,设置高通量脉冲激光沉积参数:激光能量为300mj,脉冲激光频率为7hz,激光发数为750发,激光焦距为-10mm,靶材在沉积过程中最大摇摆角度为15

°

,掩膜版y轴移动速率为0.2mm/s;

[0094]

(d)第二层梯度:将基片台移动至安全高度,然后将基片台转至第二位置,移动掩

膜版y轴至高通量起点位置,其移动速率为8mm/s,基片台下降至沉积位置,切换主靶材至srtio3靶材,设置高通量脉冲激光沉积参数:激光能量为280mj,脉冲激光频率为10hz,激光发数为750发,激光焦距为-10mm,靶材在沉积过程中最大摇摆角度为15

°

,掩膜版y轴移动速度为0.25mm/s;

[0095]

(e)移动掩膜版y轴至高通量起点位置,基片台移动至安全高度,完成1次功能层沉积;

[0096]

(f)重复循环步骤c~e的过程25次,得到ab两相梯度薄膜,ab两相梯度薄膜中的b层厚度为75~105nm,底电极层的厚度为25nm,ab两相梯度薄膜中的a层厚度为65~105nm,功能层的厚度为150~170nm,得到功能层,获得大面积梯度薄膜材料;

[0097]

(4)

①

将获得的大面积梯度薄膜材料在770℃的高温、7mtorr氧分压氛围下放置60min;

[0098]

②

然后以5℃/min的降温速度缓慢冷却到室温。

[0099]

对比实验

[0100]

对比例1

[0101]

大面积单相薄膜材料的制备方法,包括以下步骤:

[0102]

(1)选择基底层,基底层为刚性基底srtio3衬底,srtio3衬底取向为[110];将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为80cm。

[0103]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层,具体包括以下步骤:

[0104]

工艺参数为:沉积腔真空度为5

×

10-7

pa;沉积温度为725℃;氧分压为90mtorr;激光能量为365mj;脉冲激光频率为6hz;沉积温度速率为30℃/min;激光焦距为3mm;沉积速率为7nm/min。

[0105]

(3)利用高通量脉冲激光沉积制备方法在得到的底电极层上沉积形成batio3单相薄膜,具体包括以下步骤:

[0106]

工艺参数为:沉积腔真空度为1

×

10-7

pa,沉积温度为770℃,氧分压为7mtorr,沉积温度速率为35℃/min,激光焦距为10mm,沉积速率为5nm/min,激光能量300mj,脉冲激光频率10hz,激光发数750发,靶材在沉积过程中最大摇摆角度为15

°

。

[0107]

(4)

①

将获得的大面积梯度薄膜材料在770℃的高温、7mtorr氧分压氛围下放置60min;

[0108]

②

然后以5℃/min的降温速度缓慢冷却到室温。

[0109]

对比例2

[0110]

大面积单相薄膜材料的制备方法,包括以下步骤:

[0111]

(1)选择基底层,基底层为刚性基底srtio3衬底,srtio3衬底取向为[100];将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为70cm。

[0112]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层,具体包括以下步骤:

[0113]

工艺参数为:沉积腔真空度为5

×

10-7

pa;沉积温度为690℃;氧分压为80mtorr;激

光能量为350mj;脉冲激光频率为5hz;沉积温度速率为20℃/min;激光焦距为-3mm;沉积速率为5nm/min。

[0114]

(3)利用高通量脉冲激光沉积制备方法在得到的底电极层上沉积形成batio3单相薄膜,具体包括以下步骤:

[0115]

工艺参数为:沉积腔真空度为5

×

10-7

pa,沉积温度为730℃,氧分压为5mtorr,沉积温度速率为30℃/min,激光焦距为-5mm,沉积速率为5nm/min,激光能量260mj,脉冲激光频率5hz,激光发数720发,靶材在沉积过程中最大摇摆角度为15

°

。

[0116]

(4)

①

将获得的大面积梯度薄膜材料在730℃的高温、5mtorr氧分压氛围下放置50min;

[0117]

②

然后以5℃/min的降温速度缓慢冷却到室温。

[0118]

对比例3

[0119]

大面积单相薄膜材料的制备方法,包括以下步骤:

[0120]

(1)选择基底层,基底层为刚性基底srtio3衬底,srtio3衬底取向为[111];将srtio3衬底进行粘结处理,然后放置于高通量脉冲激光沉积制备方法生长腔器中的基片台上主靶位的正上方,srtio3衬底与靶材之间的距离为60cm。

[0121]

(2)利用高通量脉冲激光沉积制备方法在基底层srtio3衬底上沉积形成srruo3薄膜,得到底电极层,具体包括以下步骤:

[0122]

工艺参数为:沉积腔真空度为5

×

10-7

pa;沉积温度为625℃;氧分压为70mtorr;激光能量为335mj;脉冲激光频率为4hz;沉积温度速率为25℃/min;激光焦距为-3mm;沉积速率为3nm/min。

[0123]

(3)利用高通量脉冲激光沉积制备方法在得到的底电极层上沉积形成batio3单相薄膜,具体包括以下步骤:

[0124]

工艺参数为:沉积腔真空度为5

×

10-7

pa,沉积温度为720℃,氧分压为3mtorr,沉积温度速率为25℃/min,激光焦距为-10mm,沉积速率为2nm/min,激光能量250mj,脉冲激光频率2hz,激光发数650发,靶材在沉积过程中最大摇摆角度为12

°

。

[0125]

(4)

①

将获得的大面积梯度薄膜材料在720℃的高温、3mtorr氧分压氛围下放置40min;

[0126]

②

然后以1℃/min的降温速度缓慢冷却到室温。

[0127]

如图1所示,对对比例1~3中单相铁电薄膜进行了p-v测试,发现对比例2相对于对比例1、3来说,漏电流密度较低,线性更加稳定,故实施例1~3中大面积梯度薄膜材料是基于对比例2的工艺参数上优化的。

[0128]

如图2所示,图2a~2c为实施例1~3中大面积梯度薄膜材料的制备流程,包括由图2a提供的刚性基底srtio3衬底,取向为[100],图2b在其上制备srruo3薄膜作为底电极层,之后如图2c最后制备batio

3-srtio3高通量梯度薄膜,形成大面积梯度薄膜材料。

[0129]

如图3所示,对实施例1~3中大面积梯度薄膜进行了p-v测试,发现相比于实施例1和3来说,实施例2具有更高的饱和极化和更低的剩余极化,故对实施例2做了进一步的测试分析,包括图4~图11。

[0130]

如图4所示,通过图4大面积梯度薄膜材料示意图(实施例2)的实物图,其面积为15mm

×

15mm,左上角为batio3含量最多的位置,沿对角线向右下角含量逐渐减少;右下角为

srtio3含量最多的位置,沿对角线向左上角含量逐渐减少。

[0131]

如图5所示,为了后期测试方便,在图4实物图的基础上,标记了实施例2中0~10的编号位置,便于p-v、p-shg以及s-shg等测试。

[0132]

如图6所示,根据实施例2的0~10编号位置,测试了不同位置的xrd,发现随着batio3的逐渐减少和srtio3的逐渐增加,其峰逐渐向右偏移,表明srtio3与batio3有形成明显的层状结构。

[0133]

如图7所示,随机选取实施例2的6个点位置测试大面积梯度薄膜材料的表面形貌图,发现材料形貌处于

±

220nm~

±

340nm,表明大面积梯度薄膜材料表面基本光滑平整。

[0134]

如图8所示,对实施例2中0~10各位置进行了p-v测试,随着batio3含量减小和srtio3含量增多,发现虽然饱和极化稍有减弱,但剩余极化逐渐减小,表明大面积梯度薄膜材料中某个组分的性能更优。

[0135]

如图9所示,对实施例2中0~10各位置进行了p方向的shg测试,发现随着batio3含量的减少,shg内回线面积逐渐减小,表明剩余极化逐渐较小,与图8所示相应证。

[0136]

如图10所示,对实施例2中0~10各位置进行了s方向的shg测试,发现随着batio3含量的减少,shg内回线面积逐渐减小,表明剩余极化逐渐较小,与图8所示相应证。

[0137]

如图11所示,对实施例2中0、5、10位置进行了tem测试,很明显看到srtio3衬底、srruo3底电极和batio

3-srtio3功能层界面分明,srruo3厚度均相同约为18nm,而batio

3-srtio3厚度由于batio3和srtio3的生长速率不同,厚度分别为162、158和144nm,并且很明显可以看到不同位置的batio3和srtio3厚度差不同,分别为3:1、1:1和1:3,a层/b层总厚度依次为121.5/40.5nm、79/79nm和38/114nm,证明通过高通量脉冲激光沉积能制备获得大面积梯度薄膜材料。

[0138]

对所公开的实施例的说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1