一种高炉炉顶均压煤气回收系统及其回收方法与流程

1.本发明涉及高炉煤气净化回收领域,具体为一种高炉炉顶均压煤气回收系统及其回收方法。

背景技术:

2.近年来,日益严峻的环境和气候问题逐渐引起人们的高度关注,建设低碳、清洁、高效型企业和资源节约、环境友好型企业势在必行,随着国家对各钢铁企业环保要求的日益严格以及各钢铁企业对自身节能减排降耗要求的提高,高炉炉顶料罐均压放散的煤气迫切需要回收,而与之相匹配的回收技术也日益成熟,且多种多样,各有优缺点,但真正能够正常运行的却比较少,且多处于技术试验阶段。

3.目前,国内高炉均压放散基本采用传统的均压放散技术,用半净煤气或净煤气一次均压,用氮气二次均压,百分之九十五以上的高炉对均压煤气不做回收,直接将含尘荒煤气或半净煤气放散到大气中,不仅能源浪费,更是对环境污染。

技术实现要素:

4.本发明为了解决现有技术中存在的缺陷,提供一种高炉炉顶均压煤气回收系统及其回收方法。本发明在高炉炉顶料罐内煤气放散泄压时,经煤气回收阀门控制排压放散煤气,进入缓冲布袋除尘器,对含尘荒煤气进行除尘过滤,进入低压净煤气总管,实现了炉顶料罐均压煤气全回收,解决了煤气对空放散造成的环境污染与噪声污染,全年炉顶均压煤气全回收,实现经济效益约80万元。

5.为实现上述目的,本发明采用以下技术方案:

6.本发明首先提供一种高炉炉顶均压煤气回收系统,所述高炉炉顶均压煤气回收系统设置于炉顶均压放散系统旁,包括通过管道与炉顶均压放散系统料罐依次连接的回收管路、引射器、缓冲布袋除尘器和低压净煤气总管。

7.优选的,所述回收管路包括依次由管道连接的煤气回收阀、第一手动扇形盲板阀和第一手动蝶阀。

8.优选的,所述引射器上设有引射阀,用以引入引射气源,引射气源分为三路,可根据选择引入氮气、压缩空气或者均压煤气。

9.优选的,所述引射阀与氮气气源之间设置有第一电动盲板,所述引射阀与压缩空气之间设置有第一电动盲板和第一气动蝶阀,所述引射阀与均压煤气之间设置有第一电动盲板和第一气动蝶阀,所述均压煤气来自炉顶均压放散系统。

10.优选的,所述引射阀和引射气源之间设置第一放散装置。

11.优选的,所述引射器和缓冲布袋除尘器之间依次设有第二气动蝶阀和第二电动盲板。

12.优选的,所述第二气动蝶阀和第二电动盲板之间还可以设有第二放散装置。

13.优选的,所述缓冲布袋除尘器内径为:dn4000mm,箱体内安装238条除尘滤袋,每条

滤袋的直径长度6000mm。

14.优选的,所述缓冲布袋除尘器出口管道接至减压阀组后的低压高炉净煤气总管,并网点设有第三气动蝶阀和第三电动盲板。

15.优选的,所述炉顶均压放散系统中设置均压阀和排压阀。

16.本发明还提供一种高炉炉顶均压煤气回收方法,采用自然回收和强制回收相结合的方式,包括以下步骤:

17.1)自然回收阶段:当炉顶均压放散系统料罐向高炉内布料完成关闭下密封阀后,打开上密封阀前须将料罐中高压煤气放散,此时打开煤气回收阀后延时,高压煤气依靠气体压力差进入缓冲布袋除尘器进行除尘,料罐压力下降;

18.2)强制回收阶段:在料罐压力下降到一定压力后打开引射阀,启动引射器,采用一次均压煤气作为引射气源,快速将料罐内残余煤气抽入缓冲布袋除尘器,待料罐压力降至设定压力时,关闭煤气回收阀11,打开上密封阀实现排压煤气全部回收。

19.优选的,所述设定压力为5kpa。

20.本发明的有益效果是:

21.本发明可将炉顶均压煤气全部回收,在高炉炉顶料罐内煤气放散泄压时,经煤气回收阀门控制排压放散煤气,进入全回收缓冲布袋除尘器,对含尘荒煤气进行除尘过滤,进入低压高炉煤气总管,每年可实现789138.96元收益,同时每年减少8768208m3煤气量对空放散,杜绝了因高炉炉顶均压放散造成的噪音与环境污染。

附图说明

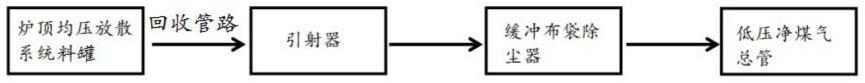

22.图1为本发明的工艺流程概图;

23.图2为本发明回收系统中各工序的流程示意图。

具体实施方式

24.为了使本领域的技术人员更好地理解发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

25.本发明中,高炉炉顶采用紧凑式中心卸料串罐无料钟炉顶装料设备,主要由固定受料罐、下部料罐、阀箱、传动齿轮箱及布料溜槽等部件组成,为本领域的常规组成,料罐体积25m3,料罐设计压力0.2mpa(工作压力0.16mpa),上下密封阀dn700

㎜

,用以与本发明的回收系统进行配套。

26.本发明所述炉顶均压放散系统中设置均压阀、排压阀各2台,一台工作,一台备用,料罐用净煤气(备用事故氮气管路)进行均压。在装料完毕后,上密封阀及排压阀关闭后立即打开均压阀。待料罐内压力与炉喉煤气压力的差达到设定值时关闭,排压阀仅在料罐装料前打开,装料完毕,上密封阀立即关闭。本发明的炉顶均压放散系统为本领域的常规选择。其中,均排压阀公称直径dn300

㎜

,工作温度《150℃,工作压力0.20mpa,眼镜阀公称直径dn300

㎜

,工作温度《150℃,工作压力0.20mpa,用以与本发明的回收系统进行配套。

27.作为改进,如图1所示,本发明的高炉炉顶均压煤气回收系统设置于炉顶均压放散系统旁,包括通过管道与炉顶均压放散系统料罐依次连接的回收管路、引射器、缓冲布袋除尘器和低压净煤气总管。

28.所述回收管路如图2所示,包括依次由管道连接的煤气回收阀11、第一手动扇形盲板阀12、第一手动蝶阀13。本发明的实施例中,1个炉顶均压放散系统设置1路回收管路(可实现一用一备),两路回收管路合并后进入引射器,而后接至缓冲布袋除尘器。

29.本发明所述引射器上设有引射阀21,用以引入引射气源,引射气源分为三路,可根据选择引入氮气、压缩空气或者均压煤气;具体地,如图2所示,所述引射阀21与氮气气源之间设置有第一电动盲板22,所述引射阀21与压缩空气之间设置有第一电动盲板22和第一气动蝶阀23,所述引射阀21与均压煤气之间设置有第一电动盲板22和第一气动蝶阀23,所述均压煤气来自炉顶均压放散系统;在本发明的实施例中采用一次均压煤气作为引射气源。进一步地,本发明还可以在引射阀21和引射气源之间设置第一放散装置24,出现安全问题的时候放空管线里面的介质,防止超压爆炸。

30.本发明还在所述引射器和缓冲布袋除尘器之间依次设有第二气动蝶阀31和第二电动盲板32;在所述第二气动蝶阀31和第二电动盲板32之间还可以设有第二放散装置33。在本发明的实施例中,所述缓冲布袋除尘器为1个炉顶均压放散系统设置1套,对炉顶均压放散煤气进行全回收。进一步地,所述缓冲布袋除尘器内径为:dn4000mm,箱体内安装238条除尘滤袋,每条滤袋的直径长度6000

㎜

。

31.所述缓冲布袋除尘器出口管道接至减压阀组后的低压高炉净煤气总管,并网点设有第三气动蝶阀41和第三电动盲板42作为切断备用。

32.根据实际需要,本发明所述回收系统还可以包括本领域常用的控制系统,1个炉顶均压放散系统增设1套完整、独立的控制器,运行稳定性高,不影响高炉主控制系统,均压煤气回收可与原高炉控制系统相结合,提高了安全性及可靠性。可自由选择是否进行均压放散煤气回收,该回收控制模式有压力模式和时间模式,能随意选择。

33.所述系统配套建设电气、仪表、控制系统及相应的安全实施。

34.本发明的高炉炉顶均压煤气回收方法分为两个阶段:

35.1)自然回收阶段:当炉顶均压放散系统料罐向高炉内布料完成关闭下密封阀后,打开上密封阀前须将料罐中高压煤气放散(排压),此时打开煤气回收阀11,打开煤气回收阀11后延时(时间可调),大部分高压煤气依靠气体压力差进入缓冲布袋除尘器进行除尘,料罐压力下降。

36.2)强制回收阶段:在料罐压力下降到一定压力(根据实际需要进行确定)后打开引射阀21,启动引射器,采用一次均压煤气作为引射气源,快速将料罐内残余煤气抽入缓冲布袋除尘器,待料罐压力降至设定压力(~5kpa)时,关闭煤气回收阀11,打开上密封阀实现排压煤气全部回收。

37.本发明回收系统投用后,原有放散系统仅在料罐装料时使用,自动化连锁可实现遇故障自动切除全回收系统,恢复原放散系统,回收装置气源采用一次均压净煤气。

38.本发明高炉均压煤气回收系统经调试后全面进入正常运行模式,从运行结果来看达到了预期效果:

39.(1)现场噪声得到有效控制,均压煤气投用后将原来直接对空放散的煤气通过管道阀门引导到净煤气主管道,消除了对空放散时的巨大噪声,员工现场工作环境得到明显改善。

40.(2)有毒有害气体,粉尘得到回收,厂区文明卫生得到一定的改善,炉顶设备及其

附近热风炉设备表面积灰现象减少。

41.(3)炉顶均排压设备故障影响生产风险降低,由于新增1套放散管路(改造后3路),可实现1用2备,在处理设备故障时不影响高炉正常生产,降低了高炉休风率。

42.本发明的经济效益:

43.每批料回收煤气量为:25*(100*180(顶压)/(100+20(外网管压)=58m3;

44.(1)当月煤气回收比例:高炉总料批为6326批,实际回收料批6299批,回收比例99.57%。

45.(2)当月回收煤气量为:6299*2*58=730684m3;

46.(3)当月高炉产量121188.57吨,折合经济效益730684*0.09=65761.58元,折合吨铁效益0.5426元/t.fe。

47.综合上述情况,本发明所述高炉均压煤气回收项目达到了预期效果,每年可实现789138.96元收益,同时每年减少8768208m3煤气量对空放散,杜绝了因高炉炉顶均压放散造成的噪音与环境污染。

48.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1