一种发动机喷管的增材制作方法与流程

本发明涉及航天发动机制作领域,具体涉及一种发动机喷管的增材制作方法。

背景技术:

1、航天发动机随着航天行业得到了快速发展。作为发动机的主要部件,推力室是完成推进剂能量转化和产生推力作用的关键部件。作为推力主要组成部件的喷管为了承受燃气的高温,通常采用再生冷却技术,由内壁和外壁与冷却通道组成。喷管的内型面燃气温度高达3500k,壁面热交换功率可到达数十兆瓦,同时需要承受数数十兆帕的冷却夹层内的压力。推力室喷管的主要作用是使高温气流加速喷出,从而使推力室产生反推力。

2、随着火箭运力及发动机的推力越来越大,喷管的尺度越来越大,逐渐出现了对于直径1m~2m甚至更大的喷管的需求。这对于喷管的设计及制造极大了提升了难度。

3、目前打印成型尺寸不足,大型设备打印成本高,而原有的加工方式,需要大的成型模具,焊接炉等设备,研发制造周期非常长,配套需要巨大的投入。一旦大型设备投产后,产品设计发生变化,便又会造成极大的浪费。

4、鉴于此,亟需设计一种高精度、低成本且自动化程度高发动机喷管的增材制作方法。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种发动机喷管的增材制作方法。

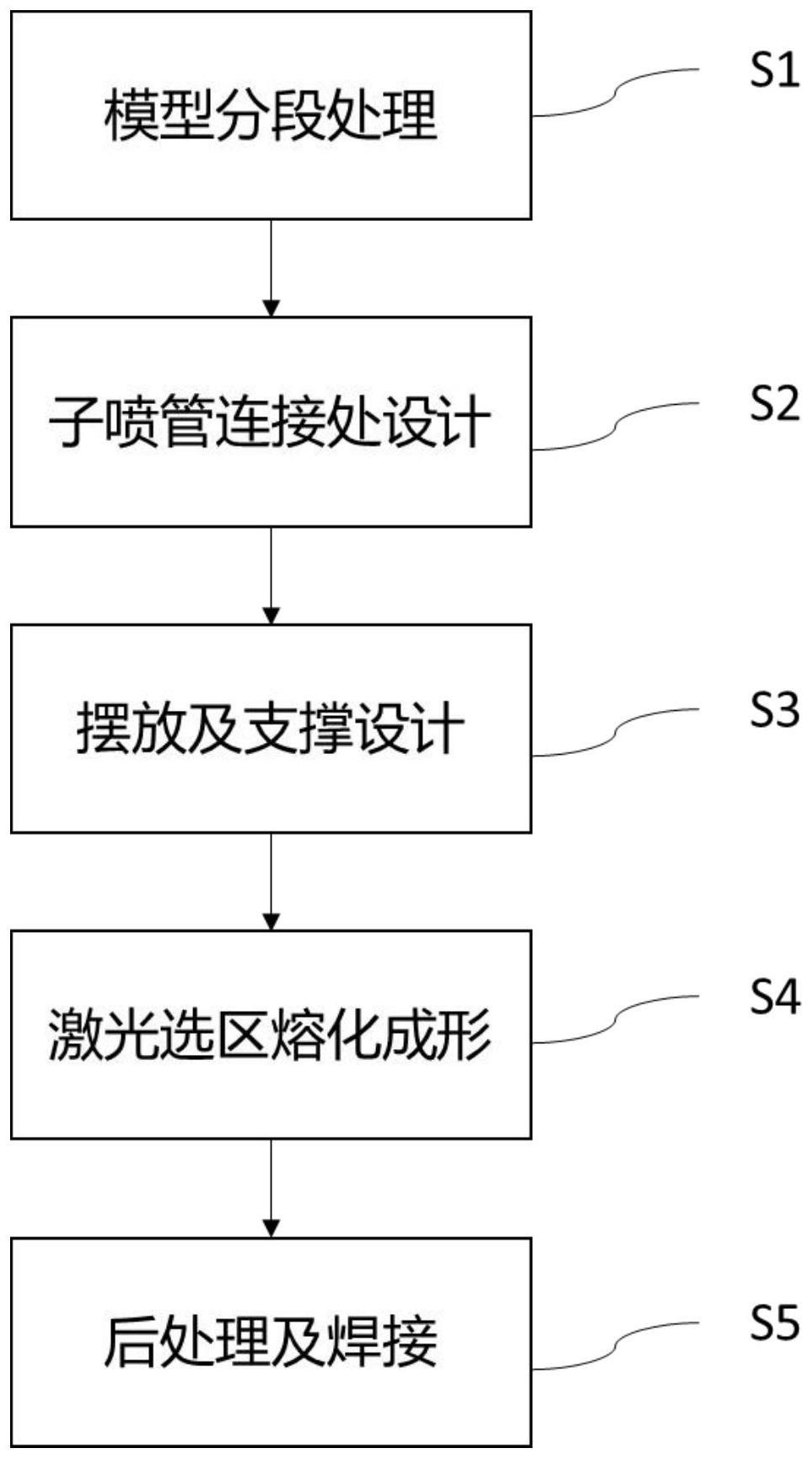

2、本发明提供一种发动机喷管的制作方法,包括:

3、步骤s1,模型分段处理:将回转形的发动机喷管三维模型根据激光选区熔化设备最大成形尺寸周向等分为若干子喷管;

4、步骤s2,子喷管连接处设计:将每个子喷管两侧母线方向的连接处设置交叉锁底结构,便于后续焊接时的若干子喷管通过交叉锁底连接固定;

5、步骤s3,摆放及支撑设计:将若干子喷管间隔一定距离采用层叠的立式摆放方式,在若干子喷管的间隔处设计点阵约束支撑,在最内侧的子喷管内壁设计框架式结构的高密度支撑体;

6、步骤s4,激光选区熔化成形:将包含若干子喷管的零件模型、支撑结构、摆放方式的信息导入激光选区熔化设备内,通过金属粉末材料以及基板,进行逐层铺粉及激光扫描成形;

7、步骤s5,后处理及焊接:将成形的若干子喷管零件取下,并去除支撑结构,将所有子喷管通过交叉锁底结构连接在一起,焊接得到发动机喷管。

8、根据本发明其中一个实施例,所述步骤s1中还包括:若干子喷管的数量与激光选区熔化设备的长度、宽度以及发动机喷管的小端直径、大端直径有关。

9、根据本发明其中一个实施例,所述步骤s2中还包括:每个子喷管两侧的交叉锁底结构包括第一交叉锁底结构和第二交叉锁底结构,且均设置在每个子喷管的内壁侧,第一交叉锁底结构为延伸的l型凸起,第二交叉锁底结构为l型凹槽。

10、根据本发明其中一个实施例,所述步骤s2中还包括:其中一个子喷管的第一交叉锁底结构和另一个子喷管的第二交叉锁底结构相互卡接形成发动机喷管的筋条的一部分。

11、根据本发明其中一个实施例,所述步骤s2中还包括:第一交叉锁底结构和第二交叉锁底结构在卡接处均设置导向锥角。

12、根据本发明其中一个实施例,所述步骤s2中还包括:在每个子喷管其中一侧靠近母线方向的外壁处设置连接为一体的螺杆连接点阵和锁位螺杆,螺杆连接点阵连接外壁便于打磨后处理。

13、根据本发明其中一个实施例,所述步骤s2中还包括:多个一体的螺杆连接点阵和锁位螺杆在每个子喷管沿母线方向上均匀设置,且每两个一体的螺杆连接点阵和锁位螺杆间隔距离与子喷管的厚度有关。

14、根据本发明其中一个实施例,所述步骤s3中还包括:点阵约束支撑设置在若干子喷管间隔的两端边缘处,点阵约束支撑的厚度与每两个子喷管之间间隔的距离有关。

15、根据本发明其中一个实施例,所述步骤s3中还包括:高密度支撑体在靠近最内侧的子喷管内壁处设置密集点阵层,便于打磨后处理。

16、根据本发明其中一个实施例,所述步骤s5中还包括:焊接之前在锁位螺杆上安装压位螺块,每个压位螺块能够压紧锁位螺杆所在的子喷管和相邻子喷管之间的连接。

17、本申请中的发动机喷管的制作方法通过子喷管模块化结构设计、激光选区熔化的增材技术以及激光焊接技术,可以高效低成本的制造出超大型的喷管,避免传统的超大模具定制的高难度、高成本加工方法,相对采用一体化生产的中型喷管也可以显著的降低成本,增加效率。通过交叉锁底结构进行子喷管之间的连接固定,不需要大型的模具,即可完成喷管无变形的焊接控制。

18、应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本发明所欲主张的范围。

技术特征:

1.一种发动机喷管的制作方法,其特征在于,包括:

2.根据权利要求1所述的发动机喷管的制作方法,其特征在于,所述步骤s1中还包括:若干子喷管的数量与激光选区熔化设备的长度、宽度以及发动机喷管的小端直径、大端直径有关。

3.根据权利要求1所述的发动机喷管的制作方法,其特征在于,所述步骤s2中还包括:每个子喷管两侧的交叉锁底结构包括第一交叉锁底结构和第二交叉锁底结构,且均设置在每个子喷管的内壁侧,第一交叉锁底结构为延伸的l型凸起,第二交叉锁底结构为l型凹槽。

4.根据权利要求3所述的发动机喷管的制作方法,其特征在于,所述步骤s2中还包括:其中一个子喷管的第一交叉锁底结构和另一个子喷管的第二交叉锁底结构相互卡接形成发动机喷管的筋条的一部分。

5.根据权利要求4所述的发动机喷管的制作方法,其特征在于,所述步骤s2中还包括:第一交叉锁底结构和第二交叉锁底结构在卡接处均设置导向锥角。

6.根据权利要求1所述的发动机喷管的制作方法,其特征在于,所述步骤s2中还包括:在每个子喷管其中一侧靠近母线方向的外壁处设置连接为一体的螺杆连接点阵和锁位螺杆,螺杆连接点阵连接外壁便于打磨后处理。

7.根据权利要求6所述的发动机喷管的制作方法,其特征在于,所述步骤s2中还包括:多个一体的螺杆连接点阵和锁位螺杆在每个子喷管沿母线方向上均匀设置,且每两个一体的螺杆连接点阵和锁位螺杆间隔距离与子喷管的厚度有关。

8.根据权利要求1所述的发动机喷管的制作方法,其特征在于,所述步骤s3中还包括:点阵约束支撑设置在若干子喷管间隔的两端边缘处,点阵约束支撑的厚度与每两个子喷管之间间隔的距离有关。

9.根据权利要求1所述的发动机喷管的制作方法,其特征在于,所述步骤s3中还包括:高密度支撑体在靠近最内侧的子喷管内壁处设置密集点阵层,便于打磨后处理。

10.根据权利要求6所述的发动机喷管的制作方法,其特征在于,所述步骤s5中还包括:焊接之前在锁位螺杆上安装压位螺块,每个压位螺块能够压紧锁位螺杆所在的子喷管和相邻子喷管之间的连接。

技术总结

本发明提供一种发动机喷管的制作方法,包括:步骤S1,模型分段处理:将回转形的发动机喷管三维模型根据激光选区熔化设备最大成形尺寸周向等分为若干子喷管;步骤S2,子喷管连接处设计:将每个子喷管两侧母线方向的连接处设置交叉锁底结构;步骤S3,摆放及支撑设计:将若干子喷管间隔一定距离采用层叠的立式摆放方式并设计支撑;步骤S4,激光选区熔化成形:通过金属粉末材料以及基板,进行逐层铺粉及激光扫描成形;步骤S5,后处理及焊接:将成形的若干子喷管零件取下,并去除支撑结构,将所有子喷管通过交叉锁底结构连接在一起,焊接得到发动机喷管。该制作方法具有高精度、低成本且自动化程度高的特点。

技术研发人员:杨瑞康,宣智超,韩建业,常克宇,刘磊,沈函默,刘林峰,路易聘,张小平,王菊金

受保护的技术使用者:蓝箭航天空间科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!