一种轴端带凸台的铸件浇注模具的制作方法

1.本发明涉及铸造技术领域。

背景技术:

2.如图1所示的端部带凸台铸件1,如烘干或轴套,该铸件一般都是采用静止浇注的方法,近几年根据用户性能要求,也采用了两次离心浇注的方法,浇注模具如图2-4所示,通过模具两侧的内端盖3上的浇注口5和内端盖的浇注进口6向内浇注一定量的铁水,第一次离心浇注出铸件的圆柱套4,铸件的凸台2是第二次向内浇注定量铁水浇注而成,第二次浇注还需两端同时进行,需要严格把控铁水温度、时间、两层结合温度等参数,工作很繁琐,如果一项工作没做到位、控制不好就会造成结合不良、内部缺陷等问题,导致废品率很高。二次浇注凸台,因内端盖3与胎具共同旋转,浇注铁水受阻于内端盖固定筋7而产生飞溅,存在安全隐患。

技术实现要素:

3.为了解决现有的端部带凸台铸件浇注模具存在的上述问题,本发明提供了一种轴端带凸台的铸件浇注模具。

4.本发明为实现上述目的所采用的技术方案是:一种轴端带凸台的铸件浇注模具,包括冷型8、型芯10、芯体固定架19、芯体内套14和外端盖23,冷型8两端安装外端盖23,芯体固定架19外端通过滚动体20安装于外端盖23上,芯体固定架19外端设有浇注口30,旋转体浇注口30与芯体固定架19的浇注进口17联通,芯体固定架19内端固定连接位于冷型8内的芯体内套14,芯体内套14外侧设有型芯10,外端盖23、冷型8和型芯10之间构成浇注腔体31。

5.所述型芯10为耐火材料,型芯10和芯体内套14之间通过环形螺母11和固定螺栓15固定连接,型芯10内部设有轴向加强筋12。

6.所述芯体固定架19和芯体内套14端部的接触面均为锥面结构,并且芯体固定架19和芯体内套14之间通过固定螺栓15连接。

7.所述冷型8两端和外端盖23之间通过固定销24连接。

8.所述芯体固定架19外侧位于浇注腔体31和滚动体20之间处安装旋转体挡尘圈22。

9.所述芯体固定架19的内腔设有耐火材料层21,旋转体浇注进口17上安装芯砂挡板16。

10.所述外端盖23内侧设有耐火材料层21。

11.所述芯体内套14上设有纵向的型砂通气孔13。

12.所述外端盖23上设有横向的与浇注腔体贯通的散热口18。

13.所述冷型外侧设有冷型旋转定位台9。

14.本发明的轴端带凸台的铸件浇注模具,实现了一次性浇注成型,产品内部组织均匀,消除了凸台结合不良状况,降低了制造成本;离心浇注,组织细密,可提高产品表面耐磨性、耐腐蚀性,对产品的冲击韧性、耐压性等性能指标都有大幅增强。

附图说明

15.图1是本发明加工铸件主视剖面结构图。

16.图2是现有轴端带凸台的铸件浇注模具主视剖面结构图。

17.图3是现有轴端带凸台的铸件浇注模具内端盖主视剖面结构图。

18.图4是图3的a-a剖视图。

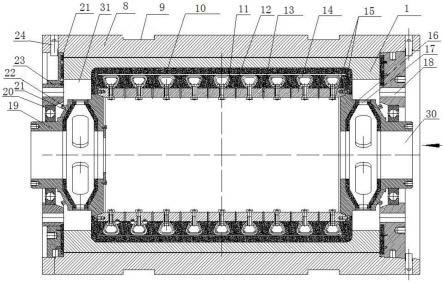

19.图5是本发明轴端带凸台的铸件浇注模具主视剖面结构图。

20.图6是本发明现有轴端带凸台的铸件浇注模具型芯侧视剖面结构图。

21.图7是现有轴端带凸台的铸件浇注模具装配示意图。

22.图中:1、铸件,2、凸台,3、内端盖,4、圆柱套,5、浇注口,6、浇注进口,7、固定筋,8、冷型,9、冷型旋转定位台,10、型芯,11、环形螺母,12、轴向加强筋,13、型砂透气孔,14、芯体内套,15、固定螺栓,16、砂芯挡板,17、旋转体浇注进口,18、散热口,19、芯体固定架,20、滚动体,21、耐火材料层,22、旋转体挡尘圈,23、外端盖,24、固定销,25、托轮,26、托轮固定架,27、电机轴,28、托轮轴,29、联轴器,30、浇注口,31、浇注腔体。

具体实施方式

23.本发明的轴端带凸台的铸件浇注模具结构如图5所示,包括冷型8、芯体和外端盖23,该芯体由刚性圆柱型芯体内套14、耐火材料层21、芯体固定架19、滚动体20(可定位旋转轴承)、带稍度的环形螺母11、固定螺栓15等部件组成一个独立旋转体,芯体固定架19与刚性芯体内套14靠锥面定位用螺栓紧固,刚性芯体内套14外侧为成型耐火材料型芯10,其耐火材料型芯10内部包含了数组带稍度的环形螺母11和加强筋做刚度增强体,防止耐火材料脱落;两端芯体固定架19由滚动体20在外端盖支撑定位,具体结构如下:

24.冷型8两端通过固定销24固定安装外端盖23,外端盖23内侧设有耐火材料层21,外端盖23上设有横向的与浇注腔体贯通的散热口18。芯体固定架19外端通过滚动体20安装于外端盖23上,芯体固定架19外端设有浇注口30,浇注口30与芯体固定架19的浇注进口17联通,芯体固定架19圆周开有数个浇注通道(浇注进口),外端设有旋转体挡尘圈22,防止铁水进入旋转体;内腔有耐火材料层填充,保证铁水平稳畅通。芯体固定架19和芯体内套14端部的接触面均为锥面结构,并且芯体固定架19和芯体内套14之间通过固定螺栓15连接,芯体内套14外侧设有型芯10,型芯10为耐火材料,型芯10和芯体内套14之间通过环形螺母11和固定螺栓15固定连接,芯体浇注尺寸可以通过调整环形螺母11形状、高度而变化,以适应不同尺寸产品。型芯10内部设有轴向加强筋12,芯体内套14圆周设有多组纵向的型砂通气孔13,便于浇注时铸件1内部气体的排放。外端盖23、冷型8和型芯10之间构成浇注腔体31,芯体固定架19外侧位于浇注腔体31和滚动体20之间处安装旋转体挡尘圈22,芯体固定架19的内腔设有耐火材料层21,旋转体浇注进口17上安装芯砂挡板16。

25.如图6所示,使用时,冷型8外侧的冷型旋转定位台9连接托轮25,托轮轴28安装于托轮固定架26上并且通过联轴器29连接电机轴27,通过电机带动托轮25旋转进而带动模具冷型8旋转。浇注铁水前,冷型8与芯体通过滚动体20形成差速转动,当铁水充满冷型与耐火材料型芯10间隙时,型芯和冷型达到同步转动,杜绝因摩擦而引起的掉砂影响产品质量。浇注一定量的铁水,从而使铸件一次成型。

26.本发明是通过实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神

和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明的保护范围。

技术特征:

1.一种轴端带凸台的铸件浇注模具,其特征在于:包括冷型(8)、型芯(10)、芯体内套(14)和外端盖(23),冷型(8)两端安装外端盖(23),芯体固定架(19)外端通过滚动体(20)安装于外端盖(23)上,芯体固定架(19)外端设有浇注口(30),浇注口(30)与芯体固定架(19)的浇注进口(17)联通,芯体固定架(19)内端固定连接位于冷型(8)内的芯体内套(14),芯体内套(14)外侧设有型芯(10),外端盖(23)、冷型(8)和型芯(10)之间构成浇注腔体(31)。2.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述型芯(10)为耐火材料,型芯(10)和芯体内套(14)之间通过环形螺母(11)和固定螺栓(15)固定连接,型芯(10)内部设有轴向加强筋(12)。3.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述芯体固定架(19)和芯体内套(14)端部的接触面均为锥面结构,并且芯体固定架(19)和芯体内套(14)之间通过固定螺栓(15)连接。4.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述冷型(8)两端和外端盖(23)之间通过固定销(24)连接。5.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述芯体固定架(19)外侧位于浇注腔体(31)和滚动体(20)之间处安装旋转体挡尘圈(22)。6.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述芯体固定架(19)的内腔设有耐火材料层(21),浇注进口(17)上安装芯砂挡板(16)。7.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述外端盖(23)内侧设有耐火材料层(21)。8.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述芯体内套(14)上设有纵向的型砂通气孔(13)。9.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述外端盖(23)上设有横向的与浇注腔体贯通的散热口(18)。10.根据权利要求1所述的一种轴端带凸台的铸件浇注模具,其特征在于:所述冷型外侧设有冷型旋转定位台(9)。

技术总结

一种轴端带凸台的铸件浇注模具,包括冷型、型芯、芯体固定架、芯体内套和外端盖,冷型两端安装外端盖,芯体固定架外端通过滚动体安装于外端盖上,芯体固定架外端设有浇注口,浇注口与芯体固定架的浇注进口联通,芯体固定架内端固定连接位于冷型内的芯体内套,芯体内套外侧设有型芯,外端盖、冷型和型芯之间构成浇注腔体。本发明的轴端带凸台的铸件浇注模具,实现了一次性浇注成型,产品内部组织均匀,消除了凸台结合不良状况,降低了制造成本;离心浇注,组织细密,可提高产品表面耐磨性、耐腐蚀性,对产品的冲击韧性、耐压性等性能指标都有大幅增强。大幅增强。大幅增强。

技术研发人员:贾先义

受保护的技术使用者:大连宝锋机器制造有限公司

技术研发日:2022.11.07

技术公布日:2022/12/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1