一种轴类零件偏心检测治具的制作方法

1.本实用新型涉及偏心轴检测设备技术领域,具体为一种轴类零件偏心检测治具。

背景技术:

2.检测治具主要是对检测产品所设计制作的一种装卡工具,在夹持后进行检测,轴类零件在生产过后需要对其进行检测是否偏轴心,从而需要使用检测治具对其进行检测。

3.现有的轴类零件偏心检测治具在对轴零件夹持固定时需要人工操作进行上料夹持检测,提高了劳动强度,以及夹持后不便自动下料,从而降低了对轴零件进行检测的工作效率。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种轴类零件偏心检测治具,解决了现有的轴类零件偏心检测治具在对轴零件夹持固定时需要人工操作进行上料夹持检测,以及夹持后不便自动下料的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种轴类零件偏心检测治具,包括基板,所述基板的上端面安装有检测设备,所述检测设备的前端面电性连接有检测头,所述基板的上端面固定连接有橡胶板,所述基板的上端面固定连接有导向框,所述导向框的内壁设置有轴零件,所述导向框的前端面设置有间歇送料机构,所述检测设备的上端面电性连接有电动伸缩杆,所述电动伸缩杆的上端面固定连接有条形板,所述条形板的下端面固定连接有弧形夹板,所述条形板的右侧壁固定连接有l形齿条,所述检测设备的右侧壁转动连接有齿轮,所述l形齿条与齿轮相啮合,所述基板的上端面滑动里连接有齿条,所述齿条靠近前端的上端面固定连接有推杆,所述齿条与齿轮相啮合。

8.优选的,所述橡胶板的上端面开设有弧形槽,所述橡胶板的上端面设置有开关按钮,所述开关按钮与电动伸缩杆电性连接。

9.优选的,所述间歇送料机构包括支撑板、支撑轴、转盘、卡槽、卡板、弹簧、支架与导向板,所述导向框的前端面固定连接有支撑板。

10.优选的,所述支撑板的上端面转动连接有支撑轴,所述支撑轴的外壁固定连接有转盘,所述转盘的外壁均匀开设有卡槽。

11.优选的,所述导向框的前端面固定里连接有l形板,所述l形板的上端面通过销轴转动连接有转动板,所述支撑板的上端面通过销轴转动连接有卡板。

12.优选的,所述卡板与卡槽相卡接,所述支撑轴靠近上部的外壁均匀固定连接有导向板,所述支撑板的上端面通过安装块固定连接有弹簧。

13.优选的,所述弹簧的右端与卡板外壁固定连接,所述转动板的下端面转动连接有支架,所述支架远离转动板的一端与卡板的外壁转动连接。

14.(三)有益效果

15.本实用新型提供了一种轴类零件偏心检测治具。具备以下有益效果:

16.(1)、该轴类零件偏心检测治具,通过检测设备、电动伸缩杆、条形板、弧形夹板、弧形槽、l形齿条、齿轮、齿条、推杆与开关按钮的配合,当轴零件滑落至橡胶板上端面时,橡胶板不仅能够减小轴零件滑行的惯性,也能避免轴零件掉落时磕碰发生损坏,轴零件滑落时会压动开关按钮,此时电动伸缩杆开启收缩,轴零件便会落入弧形槽内,弧形夹板下降时会将轴零件进行挤压夹持,从而完成了自动夹持的过程,且在条形板下降时会带动l形齿条下降啮合齿轮转动,齿轮转动时会啮合下端面的齿条向后滑动,使得推杆收纳在橡胶板的后方,当检测完成后,电动伸缩杆伸长使弧形夹板不再夹持轴零件,此时条形板上升带动l形齿条向上滑动啮合齿轮反向转动,从而啮合齿条向前滑动,推杆向前便能够将轴零件从弧形槽内推落,有利于检测冶具自动下料,避免手动进行拿取下料,使检测冶具更加的自动化操作。

17.(2)、该轴类零件偏心检测治具,通过导向框、轴零件、l形板、转动板、间歇送料机构、支撑板、支撑轴、转盘、卡槽、卡板、弹簧、支架与导向板的配合,首先在使用时将多个轴零件放置在导向框的内壁,此时导向板不能转动便会将轴零件抵住防止滑落,在进行检测轴是否偏轴心时,可先将一个轴零件放置在导转动板的左方,此时转动板在轴零件的重力作用下便会发生转动从而通过支架拉动卡板发生转动,并且卡板转动便不会卡合卡槽并且会拉伸弹簧,使得转盘失去限位阻挡,此时位于导向板左方的轴零件也会压动导向板带动支撑轴发生转动,当位于转动板最近的轴零件掉落后,便可对其进行检测是否偏轴心,由于导向框自身的长度间距,此时轴零件还在滑行过程中并未压动转动板,此时弹簧的复位回弹下会拉动卡板复位重新卡在卡槽内,使得导向板不能发生转动将位于导向框上方的轴零件件限位阻挡,且也会拉动转动板复位,当滑行中的轴零件再次到达转动板处带动转动板转动时,上一个检测的轴零件已经完成检测,能够很好的利用导向框的长度以及轴零件滑行的时间差,以此来实现间歇上料进行检测的过程,且操作简单不需要人工进行繁琐的操作,完成了自动上料进行夹持,有效的提高了对多组轴零件进行检测的工作效率。

附图说明

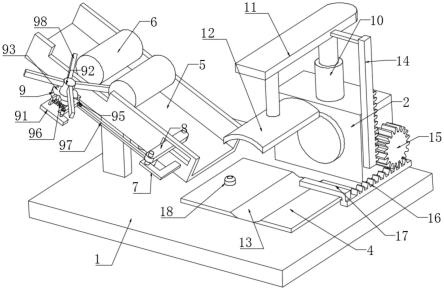

18.图1为本实用新型立体结构示意图;

19.图2为本实用新型卡板与卡槽卡合安装结构示意图;

20.图3为本实用新型图2中a区域局部放大结构示意图。

21.图中:1、基板;2、检测设备;3、检测头;4、橡胶板;5、导向框;6、轴零件;7、l形板;8、转动板;9、间歇送料机构;91、支撑板;92、支撑轴;93、转盘;94、卡槽;95、卡板;96、弹簧;97、支架;98、导向板;10、电动伸缩杆;11、条形板;12、弧形夹板;13、弧形槽;14、l形齿条;15、齿轮;16、齿条;17、推杆;18、开关按钮。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.请参阅图1-3,本实用新型提供一种技术方案:

24.实施例一:一种轴类零件偏心检测治具,包括基板1,基板1的上端面安装有检测设备2,检测设备2的前端面电性连接有检测头3,基板1的上端面固定连接有橡胶板4,基板1的上端面固定连接有导向框5,导向框5的内壁设置有轴零件6,导向框5的前端面设置有间歇送料机构9,检测设备2的上端面电性连接有电动伸缩杆10,电动伸缩杆10的上端面固定连接有条形板11,条形板11的下端面固定连接有弧形夹板12,条形板11的右侧壁固定连接有l形齿条14,检测设备2的右侧壁转动连接有齿轮15,l形齿条14与齿轮15相啮合,基板1的上端面滑动里连接有齿条16,齿条16靠近前端的上端面固定连接有推杆17,齿条16与齿轮15相啮合。通过检测设备2、电动伸缩杆10、条形板11、弧形夹板12、弧形槽13、l形齿条14、齿轮15、齿条16、推杆17与开关按钮18的配合,当轴零件6滑落至橡胶板4上端面时,橡胶板4不仅能够减小轴零件6滑行的惯性,也能避免轴零件6掉落时磕碰发生损坏,轴零件6滑落时会压动开关按钮18,此时电动伸缩杆10开启收缩,轴零件6便会落入弧形槽13内,弧形夹板12下降时会将轴零件6进行挤压夹持,从而完成了自动夹持的过程,且在条形板11下降时会带动l形齿条14下降啮合齿轮15转动,齿轮15转动时会啮合下端面的齿条16向后滑动,使得推杆17收纳在橡胶板4的后方,当检测完成后,电动伸缩杆10伸长使弧形夹板12不再夹持轴零件,此时条形板11上升带动l形齿条14向上滑动啮合齿轮15反向转动,从而啮合齿条16向前滑动,推杆17向前便能够将轴零件6从弧形槽13内推落,有利于检测冶具自动下料,避免手动进行拿取下料,使检测冶具更加的自动化操作。

25.实施例二:本实施例与实施例一的区别在于:橡胶板4的上端面开设有弧形槽13,橡胶板4的上端面设置有开关按钮18,开关按钮18与电动伸缩杆10电性连接,间歇送料机构9包括支撑板91、支撑轴92、转盘93、卡槽94、卡板95、弹簧96、支架97与导向板98,导向框5的前端面固定连接有支撑板91,支撑板91的上端面转动连接有支撑轴92,支撑轴92的外壁固定连接有转盘93,转盘93的外壁均匀开设有卡槽94,导向框5的前端面固定里连接有l形板7,l形板7的上端面通过销轴转动连接有转动板8,支撑板91的上端面通过销轴转动连接有卡板95,卡板95与卡槽94相卡接,支撑轴92靠近上部的外壁均匀固定连接有导向板98,支撑板91的上端面通过安装块固定连接有弹簧96,弹簧96的右端与卡板95外壁固定连接,转动板8的下端面转动连接有支架97,支架97远离转动板8的一端与卡板95的外壁转动连接。通过导向框5、轴零件6、l形板7、转动板8、间歇送料机构9、支撑板91、支撑轴92、转盘93、卡槽94、卡板95、弹簧96、支架97与导向板98的配合,首先在使用时将多个轴零件6放置在导向框5的内壁,此时导向板98不能转动便会将轴零件6抵住防止滑落,在进行检测轴是否偏轴心时,可先将一个轴零件6放置在导转动板8的左方,此时转动板8在轴零件6的重力作用下便会发生转动从而通过支架97拉动卡板95发生转动,并且卡板95转动便不会卡合卡槽94并且会拉伸弹簧96,使得转盘93失去限位阻挡,此时位于导向板98左方的轴零件6也会压动导向板98带动支撑轴92发生转动,当位于转动板8最近的轴零件掉落后,便可对其进行检测是否偏轴心,由于导向框5自身的长度间距,此时轴零件6还在滑行过程中并未压动转动板8,此时弹簧96的复位回弹下会拉动卡板95复位重新卡在卡槽94内,使得导向板98不能发生转动将位于导向框5上方的轴零件6件限位阻挡,且也会拉动转动板8复位,当滑行中的轴零件6再次到达转动板8处带动转动板8转动时,上一个检测的轴零件已经完成检测,能够很好的利用导向框5的长度以及轴零件6滑行的时间差,以此来实现间歇上料进行检测的过程,且操作简单不需要人工进行繁琐的操作,完成了自动上料进行夹持,有效的提高了对多组轴

零件6进行检测的工作效率。

26.工作时,首先在使用时将多个轴零件6放置在导向框5的内壁,此时导向板98不能转动便会将轴零件6抵住防止滑落,在进行检测轴是否偏轴心时,可先将一个轴零件6放置在导转动板8的左方,此时转动板8在轴零件6的重力作用下便会发生转动从而通过支架97拉动卡板95发生转动,并且卡板95转动便不会卡合卡槽94并且会拉伸弹簧96,使得转盘93失去限位阻挡,此时位于导向板98左方的轴零件6也会压动导向板98带动支撑轴92发生转动,当位于转动板8最近的轴零件掉落后,便可对其进行检测是否偏轴心,由于导向框5自身的长度间距,此时轴零件6还在滑行过程中并未压动转动板8,此时弹簧96的复位回弹下会拉动卡板95复位重新卡在卡槽94内,使得导向板98不能发生转动将位于导向框5上方的轴零件6件限位阻挡,且也会拉动转动板8复位,当滑行中的轴零件6再次到达转动板8处带动转动板8转动时,上一个检测的轴零件已经完成检测,能够很好的利用导向框5的长度以及轴零件6滑行的时间差,以此来实现间歇上料进行检测的过程,且操作简单不需要人工进行繁琐的操作,完成了自动上料进行夹持,有效的提高了对多组轴零件6进行检测的工作效率,当轴零件6滑落至橡胶板4上端面时,橡胶板4不仅能够减小轴零件6滑行的惯性,也能避免轴零件6掉落时磕碰发生损坏,轴零件6滑落时会压动开关按钮18,此时电动伸缩杆10开启收缩,轴零件6便会落入弧形槽13内,弧形夹板12下降时会将轴零件6进行挤压夹持,从而完成了自动夹持的过程,且在条形板11下降时会带动l形齿条14下降啮合齿轮15转动,齿轮15转动时会啮合下端面的齿条16向后滑动,使得推杆17收纳在橡胶板4的后方,当检测完成后,电动伸缩杆10伸长使弧形夹板12不再夹持轴零件,此时条形板11上升带动l形齿条14向上滑动啮合齿轮15反向转动,从而啮合齿条16向前滑动,推杆17向前便能够将轴零件6从弧形槽13内推落,有利于检测冶具自动下料,避免手动进行拿取下料,使检测冶具更加的自动化操作。

27.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1