一种耐压耐腐蚀的电解液吨桶的制作方法

1.本发明涉及化工液体包装桶技术领域,具体涉及一种耐压耐腐蚀的电解液吨桶。

背景技术:

2.危险品货物包装容器及锂电池电解液不锈钢桶产品特点:产品根据国际流行的桶型设计制造。具有美观高雅,整体结构合理,坚固耐用、卫生、安全、清洗罐装方便、耐腐蚀等特点。适合出口危险货物及锂电池电解液、高纯度化工原料的储存及运输流通。

3.传统的电解液包装桶存在以下问题:a.容易被腐蚀的问题,在桶内经化学反应腐蚀后在桶内壁表面行程难以去除的黑斑,从而影响原料品质,被腐蚀的包装桶不能重复再使用,造成经济损失;b.底部排液管容易造成磕碰,导致排液管变形甚至泄露,造成物料浪费并存在安全隐患;c.包装桶桶内物料信息管理智能化不足,不方便的原料包装桶的类别及资产管理。

技术实现要素:

4.针对现有技术的不足,本发明公开了一种耐压耐腐蚀的电解液吨桶,其借助相适配的耐腐蚀涂层和防护结构,可以同时实现优良的耐腐蚀和耐压性能,尤其适合高纯度液体原料盛装和储运。

5.本发明的耐压耐腐蚀的电解液吨桶包括桶体和防护结构;

6.所述桶体用于以密封的方式容纳电解液,且设置在所述防护结构内;

7.所述桶体为不锈钢材质且包括封头和桶身,桶体内壁上形成有耐腐蚀涂层;

8.所述桶身和封头之间借助钨极氩弧气体保护焊形成密封连接;

9.所述桶体上设有压力表、泄压阀、取样口、充气口和排液口。

10.进一步地,通过油基涂层形成步骤和微胶囊结构形成步骤在桶体内壁上形成所述耐腐蚀涂层;

11.在所述油基涂层形成步骤中,以1:2.52的重量比将铈纳米颗粒和六水硝酸铈在蒸馏水或丙酮中混合形成混合液,对混合液进行超声处理后,将混合液干燥得到表面改性的铈纳米粒子;将表面改性的铈纳米粒子与碳酸钙纳米颗粒和氧化锆纳米粒子加入到含有1%重量比的环烷酸钴干燥剂的亚麻籽油中,并进行超声处理以得到油基涂料,其中,铈纳米粒子、碳酸钙纳米颗粒和氧化锆纳米粒子的重量比均为1%;借助涂膜机将油基涂料涂膜在桶体内壁上形成30μm的油基涂层;

12.在所述微胶囊结构形成步骤中,将5%的聚乙烯醇溶液、1%的十二烷基硫酸纳溶液与去离子水混合形成混合液,并在对混合液进行搅拌的同时将尿素、间苯二酚和氯化铵添加到混合液中;利用0.1mol/l的盐酸溶液将混合液的ph值调节为3.5;将含有1%重量比的环烷酸钴干燥剂的亚麻籽油添加到混合液中,将温度从20℃升高到60℃并持续4小时后再降温至20℃,其中,聚乙烯醇溶液、十二烷基硫酸纳溶液、去离子水、尿素、间苯二酚、氯化铵和亚麻籽油的重量比为2:3:50:1:0.1:0.1:7;利用滤纸从混合液中分离出微胶囊,并利

用去离子水将其冲洗干净、晾干;将10wt%的微胶囊搅拌加入环氧树脂中,并加入环氧硬化剂得到微胶囊涂料;借助涂膜机将微胶囊涂料涂覆在油基涂层上形成厚度为500微米的微胶囊结构层。

13.优选地,在所述油基涂层形成步骤中,利用占空比为70%的超声信号,在水浴或冰浴环境下对铈纳米颗粒、六水硝酸铈和蒸馏水或丙酮的混合液进行超声处理。

14.优选地,在所述微胶囊结构形成步骤之后,还利用丙酮对桶体内壁进行脱脂处理,随后再对桶体内壁进行抛光处理,并最后利用丙酮对桶体内壁进行清洗。

15.进一步地,所述防护结构包括防护框架,以及设于防护框架的底部上表面以用于对桶体进行约束固定的限位单元;

16.所述防护框架上设有标签板和rfid标签。

17.更进一步地,所述限位单元包括多个限位柱,所述限位柱上设有用于与桶体直接接触的缓冲减震部件;

18.所述缓冲减震部件由多个负刚度构件组合连接形成,其中,在桶体径向方向和高度方向上均包括至少两个相互连接的负刚度构件;

19.所述负刚度构件包括由12个连接梁形成的立方形支撑架,所述支撑架中每个面的四个角与两个相同的弯曲梁形成连接,每个面上的两个弯曲梁形成交叉连接,且相对面上的弯曲梁具有相同的弯曲方向,弯曲梁的交叉连接点处设有连接柱;并且,

20.弯曲梁的形状满足下列公式:

[0021][0022]

其中,h和l分别为弯曲梁的高度和跨度,x和y分别为弯曲梁上的点坐标,x的取值范围[0,l],y的取值范围为[0,h]。

[0023]

可选地,所述排液口连接有排液管,且所述防护框架上设有排液管防撞板。

[0024]

优选地,所述桶体的桶口采用凹凸式法兰密封,密封垫采用四氟乙烯材料,且法兰上设有清洗口和加液口。

[0025]

优选地,所述加液口借助自封式不锈钢标准快换接头实现,且所述快换接头上部加装有保护帽。

[0026]

优选地,所述不锈钢为sus304不锈钢。

附图说明

[0027]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0028]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图来获得其他的附图。

[0029]

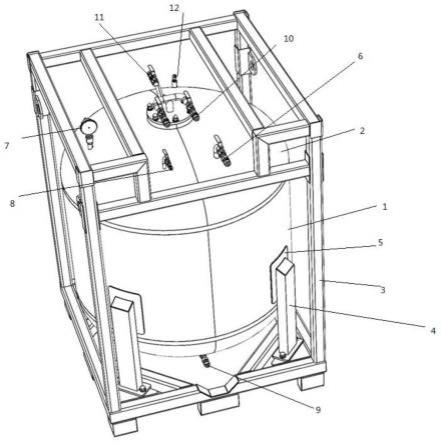

图1示意性地示出了根据本发明的耐压耐腐蚀的电解液吨桶;

[0030]

图2示出了根据本发明的负刚度构件。

具体实施方式

[0031]

在下文中,本发明的示例性实施例将参照附图来详细描述。下面的实施例以举例的方式提供,以便充分传达本发明的精神给本发明所属领域的技术人员。因此,本发明不限于本文公开的实施例。

[0032]

图1示意性地示出了根据本发明的耐压耐腐蚀的电解液吨桶,其包括桶体和防护结构。

[0033]

桶体具有耐压和耐腐蚀性能,用于以密封的方式容纳电解液。

[0034]

防护结构包括防护框架3和限位单元。

[0035]

限位单元在防护框架内部,设置在防护框架的底部上表面,用于将桶体约束固定。

[0036]

防护框架3为刚性结构,用于为桶体提供防护,例如防止桶体与外部物体发生直接撞击。

[0037]

如图1所示,桶体包括桶身1和封头2。封头和桶身采用不锈钢材料(例如sus304不锈钢)制成,且两者之间借助钨极氩弧气体保护焊实现密封连接,由此保证焊缝无氧化无气孔夹渣,从而为桶体提供良好的耐压性能,例如可以承压0.6mpa。

[0038]

优选地,还可以对焊缝进行抛光处理。

[0039]

桶体上可以设有压力表7、泄压阀12、取样口6、充气口8和排液口9。其中,排液口9连接有排液管。

[0040]

在本发明中,为实现桶体的耐腐蚀性能,还在桶体内表面形成耐腐蚀涂层,其尤其适用于缓解电解液环境下对不锈钢材料的腐蚀作用。

[0041]

下面将详细描述根据本发明的耐腐蚀涂层的制备过程,其包括油基涂层形成步骤和微胶囊结构形成步骤。

[0042]

在油基涂层形成步骤中,首先以1:2.52的重量比将铈纳米颗粒和六水硝酸铈(其作为表面修饰剂使用)在装有蒸馏水或丙酮的容器中混合并进行20分钟的超声处理,然后将混合液置于环境温度下干燥(例如12小时),得到表面改性的铈纳米粒子。

[0043]

在优选示例中,在超声处理中,可以将容器置于水或冰浴中,以防止发生过热现象;超声信号的占空比可以被控制为70%。

[0044]

优选地,铈纳米颗粒可以为二氧化铈纳米颗粒。

[0045]

接着,将经表面改性的铈纳米粒子与碳酸钙纳米颗粒和氧化锆纳米粒子加入亚麻籽油中,并经例如20分钟的超声处理,由此形成油基涂料。其中,亚麻籽油含有1%重量比的环烷酸钴干燥剂,铈纳米粒子、碳酸钙纳米颗粒和氧化锆纳米粒子的重量比均为1%。

[0046]

因此,可以借助涂膜机将油基涂料涂膜在桶体内表面上,形成约30μm的油基涂层。

[0047]

在微胶囊结构形成步骤中,将5%的聚乙烯醇溶液、1%的十二烷基硫酸纳溶液和去离子水进行混合并进行搅拌。在以700rpm的转速对混合液进行搅拌的同时,将尿素、间苯二酚和氯化铵添加到混合液中。

[0048]

利用0.1mol/l的盐酸溶液,将混合液的ph值调节为3.5。

[0049]

将亚麻籽油添加到混合物中,将温度从20℃升高到60℃并持续4小时后再降温至20℃。

[0050]

利用滤纸从混合物中分离出来微胶囊,并利用去离子水将其冲洗干净,在环境温度下晾干。

[0051]

其中,亚麻籽油含有1%重量比的环烷酸钴干燥剂,且聚乙烯醇溶液、十二烷基硫酸纳溶液、去离子水、尿素、间苯二酚、氯化铵和亚麻籽油的重量比为2:3:50:1:0.1:0.1:7。

[0052]

然后,在100rpm的机械搅拌下,将10wt%的微胶囊加入环氧树脂中,并在搅拌5分钟后再加入环氧硬化剂,形成微胶囊涂料。

[0053]

接着,借助涂膜机将微胶囊涂料涂覆在油基涂层上,形成厚度为500微米的微胶囊结构层,并置于室温下放置12小时后在90摄氏度下固化一小时。

[0054]

最后,还可以利用丙酮进行脱脂并进行抛光处理,再利用丙酮对桶体内壁进行清洗,从而形成具有耐腐蚀层的桶体内表面。

[0055]

对由此形成有耐腐蚀层的不锈钢桶体内壁进行eis测试研究发现,对于含有亚麻籽油和掺杂二氧化铈纳米粒子的微胶囊样品而言,ocp将迁移到更正的值,这表明当前的涂层更难以渗透电解质,这可能归因于自修复效应,由此与其他样品相比提高了样品的阻隔性能。通过分析可知,二氧化铈纳米颗粒的添加通过改善阻隔性能和抑制机制可以提高涂层的耐腐蚀性。添加带有硝酸铈离子的改性二氧化铈纳米颗粒,由于硝酸铈离子的协同抑制机制,对提高耐腐蚀性有显著影响。同时,在亚麻籽油中添加改性二氧化铈纳米颗粒作为包封愈合材料不仅不会影响微胶囊化过程,而且会提高最终产品的耐腐蚀性。

[0056]

但同时也发现,由于充油胶囊的存在会降低涂层的机械性能,因此,本发明需要特别设计防护框架,尤其避免引入对桶体的冲击和振动,保证耐腐蚀涂层的寿命,改善桶体的耐腐蚀性

[0057]

如图1所示,防护框架3可以为由多根刚性护栏连接形成的方形框架结构,其上设置有标签板和rfid标签,以允许实现信息存储智能化。此外,防护框架3还可以包括排液管防撞板。

[0058]

桶体通过限位单元固定于防护框架内部,以便借助防护框架避免受到直接的撞击。

[0059]

限位单元可以包括多个限位柱4,其连接于防护框架的底部上表面并向上延伸预设距离,用于对桶体夹持固定在预设位置。

[0060]

在本发明中,限位柱上设置有缓冲减震部件5,用于与桶体直接接触,以减少或隔断由外部传递至桶体的振动和冲击。

[0061]

缓冲减震部件5可以由多个负刚度构件组合连接形成,其中,在桶体径向方向和高度方向上均包括至少两个相互连接的负刚度构件。

[0062]

图2示出了根据本发明的负刚度构件,其包括由12个连接梁51形成的立方形支撑架,支撑架中每个面的四个角与两个相同的弯曲梁52形成连接,每个面上的两个弯曲梁52形成交叉连接,且相对面上的弯曲梁具有相同的弯曲方向。弯曲梁的交叉连接点处设有连接柱,以便与其他负刚度构件进行组合连接,从而形成所期望的缓冲减震部件。

[0063]

在本发明中,弯曲梁的形状可以用以下公式来表示:

[0064][0065]

其中,x和y分别为弯曲梁上的点坐标,h和l分别为弯曲梁的高度和跨度,即x的取值范围为[0,l],y的取值范围为[0,h]。

[0066]

在负刚度构件中,借助交叉连接的弯曲梁组合结构,可以在个面上提供相同的负

刚度力学性能,借助这种具有弹性不稳定性的弯曲梁,能够通过吸收能量和限制反作用力以达到良好的缓冲性能,有效阻隔外界能量到达桶体,因此能够提供各向均匀的缓冲效果。经测试表明,该负刚度结构可以在x、y和z轴方向上都表现出优异的能量吸收性能,能量吸收能力与负刚度结构的数量成正比。且在测试过程中,几乎没有发生塑性变形,主要是弹性变形,因此具有良好的可复用性。其中,交叉弯曲梁组合能够有效地限制双向响应加速度,由此可以有效阻隔振动的传递和发生,提供良好的缓冲性能,从而满足桶体的缓冲减振要求。

[0067]

继续参见图1,桶口采用凹凸式法兰密封,密封垫采用四氟乙烯材料。其中,法兰上设有清洗口11和加液口10。

[0068]

在本发明中,加液口10可以采用国际通用的自封式不锈钢标准快换接头。其中,快换接头上部可以加装保护帽,以确保密封和安全。

[0069]

综上可知,借助特定耐腐蚀涂层和防护结构,可以在电解液吨桶中实现优良的耐腐蚀和耐压性能,尤其适合高纯度液体原料盛装和储运。

[0070]

尽管前面结合附图通过具体实施例对本发明进行了说明,但是,本领域技术人员容易认识到,上述实施例仅仅是示例性的,用于说明本发明的原理,其并不会对本发明的范围造成限制,本领域技术人员可以对上述实施例进行各种组合、修改和等同替换,而不脱离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1