一种优化原位重熔扫描策略SLM成形高致密度合金的技术方法

本发明属于金属增材制造,具体涉及一种优化原位重熔扫描策略slm成形高致密度合金的技术方法。

背景技术:

1、增材制造技术因其设计自由度高、制造周期短、原料利用率高等传统减材制造不具备的优势而备受关注,其中激光选区熔化(slm)成形技术因能够使用难加工合金材料快速制造复杂、轻量化结构的能力,已经逐渐发展为应用最为广泛之一的金属增材制造技术,在航空航天、生物医疗、新能源交通等领域得到广泛应用。

2、激光选区熔化成形由于独特的逐层加工制造方式以及特殊的循环加热冷却历史,是一个多尺度、多物理场耦合的复杂过程,设计材料传热、相变以及晶粒形核、生长等物理现象,往往在材料内部形成复杂微观组织结构,这些复杂的宏、微观过程导致了孔隙、裂纹等典型缺陷的形成,缺陷的存在严重影致密度、各向同性,进而直接影响成形件的相关力学性能。

3、现有研究表明,在制造过程中采用原位重熔处理可以有效增加成形件致密度,硬度增加,极限抗拉强度更高,延展性降低,同时有效改善表面质量,降低表面粗糙度,有效降低残余应力。

4、中国专利(申请号cn202210659875.7,名称为“优化激光选区熔化增材镍基高温合金残余应力的原位热处理方法”)针对增材制造镍基高温合金,使用重熔方法对成形件进行原位热处理,对比不同层间旋转角,有效降低了拱桥形成形件的翘曲变形程度,但该方法并未考虑不同扫描策略对打印质量的影响。

5、现有针对激光选区熔化成形合金材料构件性能和缺陷改善的重熔方法主要集中在激光工艺参数的优化,而不同扫描策略对重熔效果影响的相关研究仍较为匮乏。

技术实现思路

1、本发明的目的在于提供一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,针对扫描策略优化现有重熔工艺,通过原位重熔处理大幅降低成形件孔隙率,有效提高硬度,降低残余应力,获得平均致密度在99.9%以上的高致密度成形件。

2、为了达到上述目的,本发明通过以下的技术方案来实现:

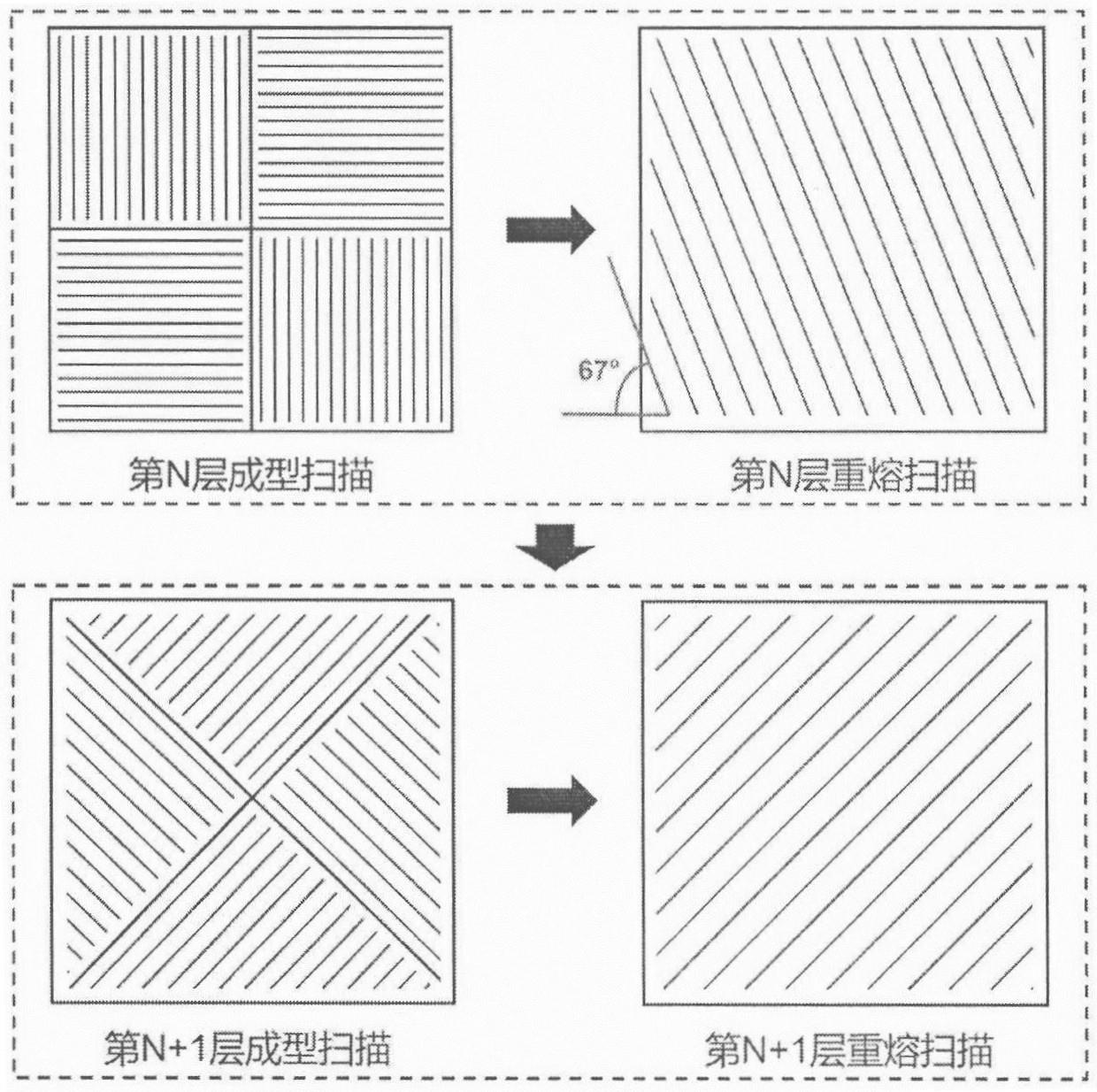

3、一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,优化现有基于单一扫描策略的重熔工艺,采用棋盘格扫描成形、蛇形扫描重熔的工艺方法,通过单束激光对一次铺粉层进行原位重熔,其中重熔扫描层与成形扫描层存在特定层间旋转角,以完全熔化该层合金粉末,消除未熔粉末及飞溅颗粒,有效减少成形件中的孔隙、裂纹缺陷,提高致密度与硬度,降低残余应力。

4、一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,包括以下步骤:

5、步骤一、slm设备铺粉一次,采用棋盘格扫描策略进行第一次扫描成形,具体扫描参数为:激光功率200~250w,激光扫描速度1000~1500mm/s,激光扫描间隙0.06-0.1mm,成形层厚0.02-0.04mm,层间旋转角65-70°,棋盘格单个方格边长5-7mm,格间重叠0.05-0.07mm;首次成形扫描结束后,不铺粉再次扫描,进行原位重熔,采用蛇形扫描策略,具体扫描参数为:激光功率230~270w,激光扫描速度750~1250mm/s,激光扫描间隙0.06-0.1mm,层间旋转角65-70°,至此该层加工结束;

6、步骤二、按照步骤一的方式逐层加工,直至完成成形;

7、步骤三、将打印完成的成形件连带基板一同取出,使用电火花线切割的方式将成形件从基板上切下;

8、步骤四、对成形件进行研磨抛光。

9、一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,成形层采用棋盘格扫描策略的原因在于:

10、普通蛇形或条状扫描策略的激光扫描路径始终连续,激光增材制造过程因迅速加热冷却会产生高热度梯度,导致加工区域热历史分布不均匀,产生较大残余应力,冷却后变形收缩产生微孔或微裂纹。棋盘格扫描策略将加工区域分割为密铺方格状,方格与方格间的扫描路径相互垂直,加工时优先扫描同向方格区域,保证热分布均匀,残余应力有效减少;同时各方格相互搭接,存有一定的重合区域,保证方格边界区域的粉末完全熔化,避免了格间出现缺陷集中现象,通过对比例1、2的孔隙观测图可以看出棋盘格扫描策略对致密度的有效提高。

11、一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,重熔层采用蛇形扫描策略的原因在于:

12、激光增材制造成形过程中产生的高热度梯度会导致较大残余应力,即使采用棋盘格扫描策略也无法完全消除,采用原位重熔技术可以对已扫描区域进行再次加热-冷却处理,有效消除未熔合缺陷,有效释放残余应力,同时在构造方向进一步促进柱状晶粒生长,细化晶粒尺寸,因此重熔件相较于普通成形件具有更高致密度、更高硬度、更低残余应力,但同时会导致塑性降低,各向异性加剧。采用蛇形扫描策略,通过较成形层更高的激光功率,可以针对成形层未熔区域进行有效补充,热量穿透更充分,同时蛇形扫描策略简单高效,可以在保证重熔质量的同时有效缩短重熔时间,提高加工效率。若采用棋盘格重熔路径与原成形路径容易产生重叠,边缘位置孔隙消除效果差,而蛇形扫描策略减少了因为分区带来的边缘区域,重熔时效果更好。

13、与现有技术中的金属激光增材制造技术相比,本发明具有如下优点:

14、(1)本发明相较于现有金属激光增材制造技术,通过原位重熔工艺处理,对已扫描区域进行再次加热-冷却处理,有效消除未熔合缺陷,有效消除残余应力,同时在构造方向进一步促进柱状晶粒生长,细化晶粒尺寸,提高成形件质量。

15、(2)本发明优化现有基于单种扫描策略的重熔工艺,采用棋盘格扫描成形、蛇形扫描重熔的加工方式,搭配恰当的加工参数,实现更大幅的缺陷消除,获得平均致密度在99.9%以上的高致密度成形件,提高了成形件的硬度;

16、(3)本发明采用棋盘格扫描成形,将每层扫描区域划分为相互垂直的密排方格,在成形阶段有效降低残余应力,防止过熔缺陷如匙孔、球化等现象的产生;同时采用优化后的65-70°层间旋转角,进一步均匀化扫描区域热历史状态,防止翘曲、裂纹的生成。

17、(4)本发明采用蛇形重熔方式,效率更高,兼顾质量的同时一定程度上弥补了原位重熔带来的成形时间增加的劣势;

18、(5)本发明采用单激光器slm成形,无需对原有设备进行改装,降低工艺优化成本;同时相较于其他后处理手段,原位重熔在时间、经济成本上的损失更小。

技术特征:

1.一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,slm成形过程包含以下步骤:

2.根据权利要求1所述的一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,原位重熔过程包含以下步骤:

3.根据权利要求1所述的一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,成形扫描参数如下:

4.根据权利要求1所述的一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,原位重熔扫描参数如下:

5.根据权利要求1所述的一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,使用优化原位重熔工艺成形的成形件致密度达到99.9%以上。

6.根据权利要求1所述的一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,孔隙缺陷尺寸长宽比处于0.5-2。

7.根据权利要求1所述的一种优化原位重熔扫描策略slm成形高致密度合金的技术方法,其特征在于,多次成形的成形件之间致密度误差小于0.5%。

技术总结

本发明涉及一种优化原位重熔扫描策略选区激光熔化(SLM)成形高致密度合金的技术方法,包括:SLM成形试样的过程中,在每次铺粉扫描一次的基础上进行原位重熔,针对现有基于单一扫描策略的重熔工艺进行优化,采用棋盘格首次扫描成形、蛇形扫描重熔的扫描策略,以消除普通SLM成形试样中的孔隙、裂纹等缺陷,同时降低成形件中的残余应力,获得平均致密度在99.9%以上的高致密度材料。该制造方法的工艺原理简单、成形质量高、可灵活调整相关加工参数、无需对原有SLM设备进行改装,得到的材料致密度高、硬度高、缺陷少、残余应力低。本发明应用于金属增材制造领域。

技术研发人员:沈理达,汪旻阳,李哲晗

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!