高炉热风围管拼装施工方法与流程

1.本发明涉及建筑施工技术领域,特别是涉及一种高炉热风围管拼装施工方法。

背景技术:

2.高炉热风围管是高炉炼铁送风系统的主要部分,主体为环形管状结构,其作用为将热风炉中加热的空气通过热风围管由送风装置均匀地吹入高炉,为治炼提供充足的空气。

3.热风围管主体为环形管状结构构成组成,其自重大,半径比之高炉本体更大,故拼装施工十分困难。

技术实现要素:

4.针对上述问题,本发明实施例提供了一种高炉热风围管拼装施工方法。

5.本发明实施的一方面,提供了一种高炉热风围管拼装施工方法,包括:

6.在施工现场设置测量基准中心点,根据热风围管设计尺寸以测量基准中心点为圆心浇筑环形素混凝土垫层;

7.根据热风围管设计尺寸设计拼装平台各部件尺寸,拼装平台包括以测量基准中心点为圆心的三道环形工字钢次梁,设置在三道环形工字钢次梁之间的工字钢主梁和工字钢小次梁,间隔设置在最外侧一道环形工字钢次梁上的固定块;

8.按照设计好的各部件尺寸进行下料并在环形素混凝土垫层上完成拼装平台的焊接拼装;

9.按照热风围管设计尺寸制作围管拼接管节,将制作好的围管拼接管节按照拼装顺序依次放置在拼装平台上,放置过程中每节围管拼接管节利用固定块支撑调整好组装位置;

10.对调整好组装位置的围管拼接管节进行焊接组装完成热风围管拼装施工。

11.与现有技术相比,本发明的有益效果在于:提高热风围管拼装的效率,同时提高其拼装精度,拼装质量,地面作业、安全可控,方便快捷,找正效率高,有利于整个围管环形管状结构的拼装的水平度和圆度。

12.可选的,拼装平台拼装过程中,使用水准仪测量三道环形工字钢次梁的水平度并找平,使得三道环形工字钢次梁的顶面处于同一水平面上;使用水准仪测量各个固定块之间的水平度并找平,使得各个固定块顶面处于同一水平面上。

13.可选的,按照热风围管设计尺寸制作围管拼接管节的步骤包括:

14.根据热风围管设计尺寸确定用于卷制各个围管拼接管节的钢板的下料尺寸;

15.依据下料尺寸进行切割下料得到相应尺寸的钢板,使用样冲标记出钢板的四条中心线,四条中心线包括:卷制后得到围管拼接管节的上表面中心线、下表面中心线、内侧面中心线以及外侧面中心线;

16.使用卷板机将各钢板卷制成围管拼接管节,卷制过程中相邻围管拼接管节中钢板

对口位置相互错开180

°

。

17.可选的,热风围管中三通两侧的两节围管拼接管节中钢板对口位置与内侧面中心线重合;剩余位置的围管拼接管节中钢板对口位置与上表面中心线或下表面中心线重合。

18.可选的,卷制完成后,对每节围管拼接管节的圆度进行检测,并使用样板检测不贴合间隙:对口焊缝不大于3mm,其他部位焊缝不大于1mm。

19.可选的,热风围管拼接标准包括:

20.围管上表面高低差不大于10mm;

21.围管最大直径与最小直径之差不大于10mm;

22.管节对口错边量不大于2mm;

23.坡口端部间隙允许偏差+2mm、-1mm;

24.端面与围管中心线的垂直偏差不大于4mm。

附图说明

25.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,并不构成对本发明的限定。在附图中:

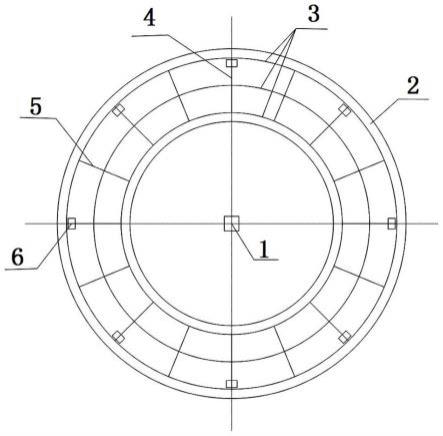

26.图1为本发明实施例提供了一种拼装平台的俯视结构示意图;

27.图2为本发明实施例提供了一种拼装平台的主视剖面结构示意图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施方式和附图,对本发明做进一步详细说明。在此,本发明的示意性实施方式及其说明用于解释本发明,但并不作为对本发明的限定。

29.参见图1和图2,本发明实施例提供的高炉热风围管拼装施工方法,包括:

30.s1,在施工现场设置测量基准中心点1,根据热风围管7设计尺寸以测量基准中心点1为圆心浇筑环形素混凝土垫层2;

31.s2,根据热风围管7设计尺寸设计拼装平台各部件尺寸,拼装平台包括以测量基准中心点1为圆心的三道环形工字钢次梁3,设置在三道环形工字钢次梁3之间的工字钢主梁4和工字钢小次梁5,间隔设置在最外侧一道环形工字钢次梁3上的固定块6;

32.实施中,拼装平台拼装过程中,使用水准仪测量三道环形工字钢次梁3的水平度并找平,如使用垫片进行找平,使得三道环形工字钢次梁3的顶面处于同一水平面上;使用水准仪测量各个固定块6之间的水平度并找平,固定块6可以为相同尺寸的金属块,使得各个固定块6顶面处于同一水平面上。

33.s3,按照设计好的各部件尺寸进行下料并在环形素混凝土垫层2上完成拼装平台的焊接拼装;

34.s4,按照热风围管7设计尺寸制作围管拼接管节,将制作好的围管拼接管节按照拼装顺序依次放置在拼装平台上,放置过程中每节围管拼接管节利用固定块6支撑调整好组装位置;

35.实施中,可使用钢板卷制各个围管拼接管节,具体可根据热风围管7设计尺寸确定用于卷制各个围管拼接管节的钢板的下料尺寸;

36.依据下料尺寸进行切割下料得到相应尺寸的钢板,使用样冲标记出钢板的四条中心线,四条中心线包括:卷制后得到围管拼接管节的上表面中心线、下表面中心线、内侧面中心线以及外侧面中心线;

37.使用卷板机将各钢板卷制成围管拼接管节,卷制过程中相邻围管拼接管节中钢板对口位置相互错开180

°

。

38.具体的,热风围管7中三通两侧的两节围管拼接管节中钢板对口位置与内侧面中心线重合;剩余位置的围管拼接管节中钢板对口位置与上表面中心线或下表面中心线重合,此外,钢板对口位置应避开支管以及人孔安装位置。

39.卷制完成后,对每节围管拼接管节的圆度进行检测,并使用样板检测不贴合间隙:对口焊缝不大于3mm,其他部位焊缝不大于1mm;样板即为根据热风围管7内径尺寸制作而成的圆形金属板。

40.s5,对调整好组装位置的围管拼接管节进行焊接组装完成热风围管7拼装施工。

41.实施中,热风围管7拼接标准包括:

42.围管上表面高低差不大于10mm;

43.围管最大直径与最小直径之差不大于10mm;

44.管节对口错边量不大于2mm;

45.坡口端部间隙允许偏差+2mm、-1mm;

46.端面与围管中心线的垂直偏差不大于4mm。

47.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

技术特征:

1.一种高炉热风围管拼装施工方法,其特征在于,包括:在施工现场设置测量基准中心点,根据热风围管设计尺寸以测量基准中心点为圆心浇筑环形素混凝土垫层;根据热风围管设计尺寸设计拼装平台各部件尺寸,拼装平台包括以测量基准中心点为圆心的三道环形工字钢次梁,设置在三道环形工字钢次梁之间的工字钢主梁和工字钢小次梁,间隔设置在最外侧一道环形工字钢次梁上的固定块;按照设计好的各部件尺寸进行下料并在环形素混凝土垫层上完成拼装平台的焊接拼装;按照热风围管设计尺寸制作围管拼接管节,将制作好的围管拼接管节按照拼装顺序依次放置在拼装平台上,放置过程中每节围管拼接管节利用固定块支撑调整好组装位置;对调整好组装位置的围管拼接管节进行焊接组装完成热风围管拼装施工。2.如权利要求1所述的高炉热风围管拼装施工方法,其特征在于,拼装平台拼装过程中,使用水准仪测量三道环形工字钢次梁的水平度并找平,使得三道环形工字钢次梁的顶面处于同一水平面上;使用水准仪测量各个固定块之间的水平度并找平,使得各个固定块顶面处于同一水平面上。3.如权利要求1所述的高炉热风围管拼装施工方法,其特征在于,按照热风围管设计尺寸制作围管拼接管节的步骤包括:根据热风围管设计尺寸确定用于卷制各个围管拼接管节的钢板的下料尺寸;依据下料尺寸进行切割下料得到相应尺寸的钢板,使用样冲标记出钢板的四条中心线,四条中心线包括:卷制后得到围管拼接管节的上表面中心线、下表面中心线、内侧面中心线以及外侧面中心线;使用卷板机将各钢板卷制成围管拼接管节,卷制过程中相邻围管拼接管节中钢板对口位置相互错开180

°

。4.如权利要求3所述的高炉热风围管拼装施工方法,其特征在于,热风围管中三通两侧的两节围管拼接管节中钢板对口位置与内侧面中心线重合;剩余位置的围管拼接管节中钢板对口位置与上表面中心线或下表面中心线重合。5.如权利要求3所述的高炉热风围管拼装施工方法,其特征在于,卷制完成后,对每节围管拼接管节的圆度进行检测,并使用样板检测不贴合间隙:对口焊缝不大于3mm,其他部位焊缝不大于1mm。6.如权利要求1-5任一项所述的高炉热风围管拼装施工方法,其特征在于,热风围管拼接标准包括:围管上表面高低差不大于10mm;围管最大直径与最小直径之差不大于10mm;管节对口错边量不大于2mm;坡口端部间隙允许偏差+2mm、-1mm;端面与围管中心线的垂直偏差不大于4mm。

技术总结

本发明涉及建筑施工技术领域,具体为一种高炉热风围管拼装施工方法包括:在施工现场设置测量基准中心点,以测量基准中心点为圆心浇筑环形素混凝土垫层;根据热风围管设计尺寸设计拼装平台各部件尺寸;按照设计好的各部件尺寸进行下料并在环形素混凝土垫层上完成拼装平台的焊接拼装;按照热风围管设计尺寸制作围管拼接管节,将制作好的围管拼接管节按照拼装顺序依次放置在拼装平台上,放置过程中每节围管拼接管节利用固定块支撑调整好组装位置;对围管拼接管节进行焊接组装完成热风围管拼装施工;提高热风围管拼装的效率,同时提高其拼装精度,拼装质量,安全可控,方便快捷,找正效率高,有利于整个围管环形管状结构的拼装的水平度和圆度。平度和圆度。平度和圆度。

技术研发人员:方学明 徐志强 张连喜 孙树城 田赛 王旭召

受保护的技术使用者:中国二十二冶集团有限公司

技术研发日:2022.11.11

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1