一种超高导热压铸镁合金及其制备方法

1.本发明属于有色金属领域,具体涉及一种超高导热压铸镁合金及其制备方法。

背景技术:

2.近年来,随着航空航天、武器装备、汽车、电子通讯等领域的发展,高集成、轻量化的需求不断提升,对构件散热提出更高要求,迫切需要开发轻量化、高热导率(κ)的材料。目前散热构件主要是铝(~237w/(m

·

k))、铜(~401w/(m

·

k))及合金。镁导热系数(~156w/(m

·

k))导热系数稍低,但比强高,是最佳的轻量化材料。被认为是铝构件的热门替代材料,特别是在轻量化程度高需求度的电子通讯领域[镁及其合金导热研究进展.金属学报,2022,58(04):400-411]。常用镁合金的导热系数与铝合金比还有明显差距,因此,导热系数>125w/(m

·

k)的高强高导热镁合金材料开发是未来导热镁合金发展的主流方向[我国先进镁合金材料产业2035发展战略研究.中国工程科学,2020,22(05):76-83]。目前散热材料及其构件已达到千亿市场规模,预计到2025年同类散热件镁替代率超过10%,其市场潜力巨大(《2022-2028全球与中国高导热镁合金市场现状及未来发展趋势》,恒州博智)。

[0003]

商业导热镁合金多为变形镁合金[gb/t 38714

‑‑

2020高导热镁合金型材]。如:mg-zn系列中mg-2zn-zr(热导率为132.1w/(m

·

k)、抗拉强度达279mp)需经过643k/12h固溶

→

673k轧制

→

673k/1h退火

→

693k/4h+448k/24h时效,其时效和变形处理工艺较为繁琐。再如:mg-mn系列中mg-0.5mn-0.3ce,制备工艺:t4(693k/12h)+挤压(673k),其室温热导率达126.9w/(m

·

k)、抗拉强度达320.9mpa。导热变形镁合金市场多集中于对导热和强度均具有较高要求的5g基站、车用构件[2022年镁合金行业市场规模及发展前景趋势分析,中研普华]。商用铸造镁合金导热系数低,如mg-a1系列合金导热性能仅为80w/(m

·

k),mg-re系列导热系数~50w/(m

·

k),无法直接用于散热构件。通过添加多种合金元素,mg-a1合金可达到110w/(mk)、抗拉强度大于220mpa,如mg-3a1-3ce-0.25mn-1.55la-0.6zn-0.15ca压铸试样[一种汽车逆变器壳体用高导热压铸镁合金,cn109136699b];其合金成分过于复杂,制备难度大。mg-re系列通过添加合金元素可提升至~100w/(m

·

k),mg-4sm-(0.5~2.64)-al[一种含有高固溶度稀土元素的高导热镁合金及其制备方法cn114351022a],导热为80~135w/(m

·

k),未见力学性能指标。现有文献报道mg-4sm-al-0.3mn铸态合金抗拉强度仅为105mpa,可见mg-4sm-a1体系强度损失较大,且成本较高[铸态和挤压态mg-4sm-al-0.3mn-xzn合金微观组织和力学性能研究.材料导报,2019,33(08):1354-1360]。近期文献报道mg-2sn-2.3la铸造镁合金,其导热系数达到149w/(m

·

k),但未见力学性能指标[microstructure evolution and improvement of thermal conductivity in mg-2sn alloy induced by la addition.journal of materials research and technology,2022,17:1380-1389],现有文献报道mg-2.3sn-2la铸态合金抗拉强度仅为134mpa,可见mg-sn-la体系同样强度损失较大[铸态mg-xsn-2la合金的组织与性能[j].特种铸造及有色合金,2009,29(03):266-269+194-195]。

技术实现要素:

[0004]

本发明提出超高导热铸态镁合金,其成分为mg-si-sn-ca四元合金,其导热系数130~145w/(m

·

k),抗拉强度>110mpa。可应用手机散热件、汽车电池散热模组、汽车仪表支架等非承重性散热构件。

[0005]

其成分为:si:0.5~4wt.%,sn:0.3~3wt.%,ca:0.2~1wt.%,总杂质含量之和小于0.15wt.%,余量为mg。

[0006]

进一步地,为减少si形成粗大的mg2si相,控制si与ca原子比在2.8~4之间,促进si以细小的camgsi相析出。

[0007]

进一步地,本发明超高导热压铸镁合金,所述si的含量优选为0.8~2.5wt.%,sn的含量优选为0.5~1.5wt.%。

[0008]

其压铸镁过程为以下步骤:

[0009]

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3~0.6%,余量为co2气体。撒一层助熔剂以防止局部过烧,将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化;继续升温至750℃,按成分配比加入纯sn(≥99.9%)、纯si(≥99.9%)、mg-10ca中间合金加入坩埚,获得合金熔体;在730℃静置保温30min。

[0010]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0011]

(3)压铸:将合金熔体转移至压铸件熔炉,在670~690℃内保温,炉内通sf6和co2混合气体进行保护;压铸模具表面喷脱模剂(如:m-2040),并提前预热至200~300℃后进行压射;压射工艺参数范围建议值为:压射比压为30~70mpa,快压射速度为35~60m/s,压射行程15~22cm,可根据实际情况进行选择调整;压射铸形后,保压1~5s;将压铸件顶出模具,得到铸件,脱模角度为2~5

°

。

[0012]

压铸镁合金成分依据gb/t13748-2005《镁及镁合金化学分析方法》,进行取样,并使用电火花直读光谱仪测试成分。压铸镁合金组织依据gb/t6394-2017《金属平均晶粒度测定方法》进行标定,取铸件边缘到心部三组位置进行测量,平均晶粒度≥4级,第二相颗粒尺寸≤30μm,呈弥散分布状态。室温热导率测试依据gb/t 22588-2008《闪光法测量热扩散系数或导热系数》标准规定的导热系数方法,使用激光导热仪(lfa 457)进行测定。对压铸合金室温力学性能测试依据gb6397-86《金属拉伸实验试样》进行加工测试,测试设备为labsans 30kn万能实验机拉伸机。

[0013]

本发明提供一种mg-si-sn-ca超高导热压铸镁合金及其制备方法,所获得合金具有均匀分布的第二相和均匀细小的显微组织,平均晶粒度≥4级,第二相颗粒尺寸≤20μm,呈弥散分布状态,导热系数>130w/(m

·

k)。该铸造超高导热镁合金可用于在强度要求较低、导热要求高的如led灯具、电脑、手机、智能便携设备外壳等领域。

附图说明

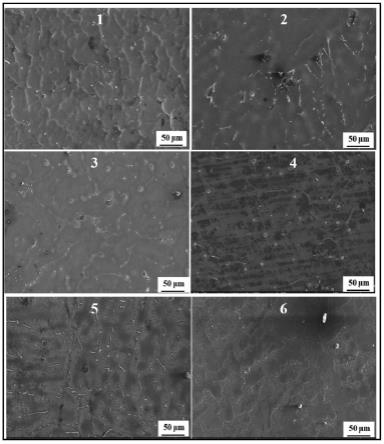

[0014]

图1为实施例1~6合金的扫描电镜组织分析结果,其中1为实施例1,2为实施例2,3为实施例3,4为实施例4,5为实施例5,6为实施例6。

[0015]

图2为实施例1~6合金的x射线衍射相组成分析结果,其中1为实施例1,2为实施例

2,3为实施例3,4为实施例4,5为实施例5,6为实施例6。

[0016]

图3为实施例1~6合金的拉伸曲线结果,其中1为实施例1,2为实施例2,3为实施例3,4为实施例4,5为实施例5,6为实施例6。

具体实施方式

[0017]

下面通过具体实施例和附图对本发明做进一步说明,以下实施例均在本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0018]

按本技术配方的成分范围,选取以下几个实施例进行压铸试样制备及测试。表1为实施例成分光谱仪测试结果,表2为实施例性能测试结果。

[0019]

实施例1。mg-0.7si-0.4sn-0.3ca镁合金制备

[0020]

本实施例所述的制备方法,按以下步骤:

[0021]

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3%,余量为co2气体。将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化,纯镁底部撒一层助熔剂以防止局部过烧。继续升温至752℃,根据合金成分范围按照质量百分比将纯sn(≥99.9%)、纯si(≥99.9%)、mg-ca中间合金加入坩埚,获得目标成分熔体;在730℃静置保温30min。

[0022]

其中mg使用纯镁锭,si、sn以块状单质形式加入,ca以mg-10ca中间合金加入。

[0023]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0024]

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通sf6和co2混合气体进行保护;后进行压射,压射比压为35mpa,快压射速度为40m/s,压射行程18cm,选用拉伸试样压铸模具,模具表面喷m-2040脱模剂,并提前预热至230℃;压射完成后,保压2s;将压铸件顶出模具,得到铸件。

[0025]

本实施例得到的压铸mg-0.7si-0.4sn-0.3ca合金,其显微组织如图1所示,xrd结果如图2所示。其室温热导率为144.5w/(m

·

k);室温拉伸性能:抗拉强度107.2mpa,断裂伸长率9.7%,如表2所示。

[0026]

实施例2。mg-2si-0.5sn-0.6ca压铸镁合金制备

[0027]

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

[0028]

本实施例所述的制备方法,按以下步骤:

[0029]

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3%,余量为co2气体。将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化,纯镁底部撒一层助熔剂以防止局部过烧。继续升温至752℃,根据合金成分范围按照质量百分比将纯sn(≥99.9%)、纯si(≥99.9%)、mg-ca中间合金加入坩埚,获得目标成分熔体;在730℃静置保温30min。

[0030]

其中mg使用纯镁锭,si、sn以块状单质形式加入,ca以mg-10ca中间合金加入。

[0031]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0032]

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通sf6和co2混合气体进行保护;后进行压射,压射比压为60mpa,快压射速度为40m/s,压射行程17cm,选用拉伸试样压铸模具,模具表面喷m-2040脱模剂,并提前预热至247℃;压射完成后,保压2s;将压铸件顶出模具,得到铸件。

[0033]

本实施例得到的压铸mg-2si-0.5sn-0.6ca合金,其显微组织如图1所示,xrd结果如图2所示。其室温热导率为141.1w/(m

·

k);室温拉伸性能:抗拉强度152.8mpa,断裂伸长率9.6%,如表2所示。

[0034]

实施例3。mg-2.1si-1.4sn-0.9ca压铸镁合金制备

[0035]

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

[0036]

本实施例所述的制备方法,按以下步骤:

[0037]

(1)合合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3%,余量为co2气体。将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化,纯镁底部撒一层助熔剂以防止局部过烧。继续升温至752℃,根据合金成分范围按照质量百分比将纯sn(≥99.9%)、纯si(≥99.9%)、mg-ca中间合金加入坩埚,获得目标成分熔体;在730℃静置保温30min。其中mg使用纯镁锭,si、sn以块状单质形式加入,ca以mg-10ca中间合金加入。

[0038]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0039]

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通sf6和co2混合气体进行保护;后进行压射,压射比压为54mpa,快压射速度为55m/s,压射行程21cm,选用拉伸试样压铸模具,模具表面喷m-2040脱模剂,并提前预热至263℃;压射完成后,保压4s;将压铸件顶出模具,得到铸件。

[0040]

本实施例得到的压铸mg-2.1si-1.4sn-0.9ca合金,其显微组织如图1所示,xrd结果如图2所示。其室温热导率为135.1w/(m

·

k);室温拉伸性能:抗拉强度167.4mpa,断裂伸长率11.1%,如表2所示。

[0041]

实施例4。mg-3.7si-1.2sn-0.3ca压铸镁合金制备

[0042]

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

[0043]

本实施例所述的制备方法,按以下步骤:

[0044]

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3%,余量为co2气体。将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化,纯镁底部撒一层助熔剂以防止局部过烧。继续升温至752℃,根据合金成分范围按照质量百分比将纯sn(≥99.9%)、纯si(≥99.9%)、mg-ca中间合金加入坩埚,获得目标成分熔体;在730℃静置保温30min。其中mg使用纯镁锭,si、sn以块状单质形式加入,ca以mg-10ca中间合金加入。

[0045]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0046]

(3)压铸:将镁熔体转移至压铸件熔炉,在675℃保温,炉内通sf6和co2混合气体进

行保护;后进行压射,压射比压为45mpa,快压射速度为60m/s,压射行程15cm,选用拉伸试样压铸模具,模具表面喷m-2040脱模剂,并提前预热至225℃;压射完成后,保压3s;将压铸件顶出模具,得到铸件。

[0047]

本实施例得到的压铸mg-3.7si-1.2sn-0.3ca合金,其显微组织如图1所示,xrd结果如图2所示。其室温热导率为130.6w/(m

·

k);室温拉伸性能:抗拉强度182.9mpa,断裂伸长率7.6%,如表2所示。

[0048]

实施例5。mg-2.4si-2.8sn-0.8ca镁合金制备

[0049]

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

[0050]

本实施例所述的制备方法,按以下步骤:

[0051]

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3%,余量为co2气体。将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化,纯镁底部撒一层助熔剂以防止局部过烧。继续升温至752℃,根据合金成分范围按照质量百分比将纯sn(≥99.9%)、纯si(≥99.9%)、mg-ca中间合金加入坩埚,获得目标成分熔体;在730℃静置保温30min。其中mg使用纯镁锭,si、sn以块状单质形式加入,ca以mg-10ca中间合金加入。

[0052]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0053]

(3)压铸:将镁熔体转移至压铸件熔炉,在679℃保温,炉内通sf6和co2混合气体进行保护;后进行压射,压射比压为70mpa,快压射速度为50m/s,压射行程22cm,选用拉伸试样压铸模具,模具表面喷m-2040脱模剂,并提前预热至225℃;压射完成后,保压2s;将压铸件顶出模具,得到铸件。

[0054]

本实施例得到的压铸mg-2.4si-2.8sn-0.8ca合金,其显微组织如图1所示,xrd结果如图2所示。其室温热导率为136.4w/(m

·

k);室温拉伸性能:抗拉强度183.6mpa,断裂伸长率8.9%,如表2所示。

[0055]

实施例6。mg-0.9si-2.6sn-0.5ca镁合金制备

[0056]

本实施例中合金的熔炼和制备工艺过程与实施例1相同。所不同的具体的工艺参数有差异。

[0057]

本实施例所述的制备方法,按以下步骤:

[0058]

(1)合金熔炼:对原料在真空干燥箱加热至110℃下预热;加热坩埚至400℃,通入sf6和co2混合气体,sf6体积比为0.3%,余量为co2气体。将纯镁(≥99.5%)放入坩埚均匀加热至660℃以上充分熔化,纯镁底部撒一层助熔剂以防止局部过烧。继续升温至752℃,根据合金成分范围按照质量百分比将纯sn(≥99.9%)、纯si(≥99.9%)、mg-ca中间合金加入坩埚,获得目标成分熔体;在730℃静置保温30min。其中mg使用纯镁锭,si、sn以块状单质形式加入,ca以mg-10ca中间合金加入。

[0059]

(2)精炼除杂:升温至740℃,使用rj-5号精炼剂,并通入氩气精炼,保持熔体氢含量达到0.1ml/100g以下,机械搅拌5min后进行扒渣,得合金熔体。

[0060]

(3)压铸:将镁熔体转移至压铸件熔炉,在679℃保温,炉内通sf6和co2混合气体进行保护;后进行压射,压射比压为60mpa,快压射速度为45m/s,压射行程19cm,选用拉伸试样

压铸模具,模具表面喷m-2040脱模剂,并提前预热至225℃;压射完成后,保压2s;将压铸件顶出模具,得到铸件。

[0061]

本实施例得到的压铸mg-0.9si-2.6sn-0.5ca合金,其显微组织如图1所示,xrd结果如图2所示。其室温热导率为139.4w/(m

·

k);室温拉伸性能:抗拉强度157.6mpa,断裂伸长率10.2%,如表2所示。

[0062]

表1实施例成分测试结果

[0063][0064]

表2实施例性能测试结果

[0065][0066]

以上所述仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1