一种起重机轮体用高碳钢及其制备方法与流程

1.本发明涉及冶金技术领域,具体地说,本发明涉及一种起重机轮体用高碳钢及其制备方法。

背景技术:

2.车轮主要是由轮辋和轮辐组成,其可通过如铸造、锻造等工艺一次成形,也可通过如焊接、机械锁紧等工艺把轮辋和轮辐等连在一起制作而成。车轮是机动车辆的重要安全部件之一,除了要求其要有足够的机械强度外,还要求其具有高的耐腐蚀性以及良好的表面耐磨损性以应付各种恶劣的行驶环境如与海水接触以及如受高速砂砾碰击等。车轮也是机动车辆的重要传动部件,要求其质量要尽可能的轻,轻质车轮除了具有广为熟知的节能优点外,还具有加速快、刹车快和易于操控等优点;原因是越轻的车轮,其转动惯性越小,机车的提速和刹车就越快,同时车轮对机车的转向系统的响应也越灵敏。因而,高强度、质量轻、高耐蚀性以及高表面耐磨损性是许多高品质车轮必备的特性。

3.目前,常用的机车车轮主要有钢制车轮和铝合金车轮,大型客车和货运车以钢制车轮为主,而大部分小轿车使用铝合金车轮。车轮是起重机的重要部件,承受着起重机自重与吊重载荷,要求车轮材料要有高强度、高硬度及良好的耐磨性能。经过多年的发展,我国起重机轮体市场发展迅速,市场规模已经具备一定的竞争力。早期的起重机车轮基本采用铸钢车轮,近年普遍采用锻造和轧制工艺的车轮。目前,国内起重机轮体常用钢种有中碳钢合金钢或高碳钢。然而,随着起重机向重载大型化方向的发展,对起重机轮体用钢材质量的要求更为苛刻。目前常用的一些大规格轮体用钢表面、内部质量及综合力学性能难以满足轮体用钢要求,并且未热处理钢材硬度高,难以满足锯切加工使用要求,需要退火处理,不利于成本的有效管控。专利申请cn106435365a中涉及车轮用车轮钢及其制备方法,其化学成分重量百分比为:c 0.70~0.80%、si0.70~1.80%、mn 0.40~1.00%、cr 0.15~0.30%、v 0.05-0.13%、p≤0.012%、s≤0.012%,其余为fe和不可避免的杂质元素。通过电炉冶炼连铸工序、切锭轧制工序、热处理等工序制备c-cr-v高硬度耐磨车轮。制备的车轮相比aar-c材质车轮钢,能够显著提高车轮强硬度,获得了良好的综合性能,同时,车轮高温力学性能、抗摩擦磨损性能均得到提高。同时,本发明制成的车轮能够保持原有车轮的组织状态,不增大车轮制备的难度。但是,制备工艺复杂,必会造成过程成本的大幅增加。

4.专利申请cn102514444a中涉及一种高强度铝合金车轮,包括轮辋和轮辐,所述轮辋和/或轮辐由铝合金材料制造而成,所述的铝合金材料的各化学元素及其质量百分含量为:5.2%cu,0.1%fe,0.4%mn,0.35%ti,0.2%cd,0.15%v,0.1%zr,0.02%b,其余为al;使用所述铝合金材料,通过半固态成形方法成型制作出铝合金车轮工件,再通过对该铝合金车轮工件进行t5热处理,其抗拉强度达440mpa,延伸率达7%;再通过对该铝合金车轮工件进行表面微弧氧化处理,在该工件表面原位生长成一层致密的、结合牢固的和高硬度的陶瓷层。通过分析这些常用的铝合金车轮材料,可以发现这些的铝合金材料都只以mg为主要强化合金元素而不含或只含很少量的cu合金元素;然而cu和mg两者都是大部分铝合金的

重要强化元素,尤其是cu,具有极强的固溶和时效强化作用,可以大幅度提高许多铝合金的机械强度;但cu合金元素同时也降低了铝合金的抗腐蚀性能,因此不能满足车轮的苛刻的使用环境要求,这极大地限制铝合金车轮的机械强度极限。

5.因此,当前大规格轮体用钢表面、内部质量、综合力学性能以及钢材未热处理硬度难以满足轮体用钢要求,亟待一种起重机轮体用钢。

技术实现要素:

6.本发明主要是针对当前大规格轮体用钢表面、内部质量、综合力学性能以及钢材未热处理硬度难以满足轮体用钢要求,对此,本发明提供了一种起重机轮体用大规格高碳钢及其制备方法,能够很好的满足起重机轮体用大规格高碳钢对钢材表面、内部质量及综合力学性能等的较高要求。

7.为达到上述目的,本发明采用了如下的技术方案:

8.本发明提供一种起重机轮体用大规格高碳钢,所述高碳钢的化学成分质量百分数为:c:0.63%~0.70%、si:0.17%~0.35%、mn:0.95%~1.15%、cr:0.10%~0.20%、al:0.020%~0.040%、ti0.010%~0.020%、s≤0.005%、p≤0.012%、ca≤0.0008%、cu≤0.20%、ni≤0.30%、o≤12

×

10-4

%、n≤60

×

10-4

%和h≤1.5

×

10-4

%,余量为fe和不可避免的杂质。

9.根据本发明的优选示例性实施例,所述高碳钢的化学成分质量百分数为:c:0.64%~0.68%、si:0.20%~0.25%、mn:1.01%~1.05%、cr:0.14%~0.18%、al:0.025%~0.035%、ti:0.010%~0.020%、s≤0.005%、p≤0.012%、ca≤0.0008%、cu≤0.20%、ni≤0.30%、o≤12

×

10-4

%、n≤60

×

10-4

%和h≤1.5

×

10-4

%,余量为fe和不可避免的杂质。

10.本发明为了保证钢的综合力学性能,mn、cr复合加入,控制mn含量为0.95%~1.15%,cr含量为0.10%~0.20%;较单一mn或cr元素,mn、cr复合加入能显著改善钢的力学性能,在提高强度的同时,保证钢具有高的塑形和韧性。

11.为了降低钢中氧含量及细化晶粒,控制al含量为0.020%~0.040%、ti含量为0.010%~0.020%。为减少球状不变形钙铝酸盐夹杂物,提高产品使用寿命,控制ca含量≤0.0008%。对al镇静钢来讲,al脱氧过程会产生大量高熔点al2o3夹杂物,易造成浇铸过程al2o3夹杂物在中间包上水口碗口部位及浸入式水口内聚集絮流,影响浇铸顺行;通常通过ca处理进行al2o3夹杂物变性处理,形成低熔点12cao

·

7al2o3,便于聚集长大上浮去除。本发明将ca含量控制在0.0008%以下,在保证浇铸顺行前提下,防止ca过量生成球状不变形钙铝酸盐夹杂物,严重影响产品使用寿命。

12.为了能够很好的满足起重机轮体用大规格高碳钢对钢材表面、内部质量、综合力学性能及硬度要求。

13.本发明提供了一种起重机轮体用大规格高碳钢的制备方法,包括以下步骤:lf炉外精炼、vd真空脱气处理工艺冶炼,连铸浇注圆形铸坯,轧制成材;

14.其中,包括采用了合理的铸坯控温缓冷方法和轧制方法。

15.本发明的铸坯控温缓冷方法如下:

16.控制控温缓冷坑温度600℃~700℃;铸坯及时入坑缓冷,入控温缓冷坑温度不小

于600℃;铸坯缓冷时间不小于96小时,铸坯出控温缓冷坑温度不大于100℃。

17.本发明的轧制方法如下:

18.冷装入加热炉,为保证钢的内部质量,加热炉的预热段温度为450~1000℃,加热时间不小于2.5h;加热一段温度为1000~1220℃,加热时间不小于1.3h;加热二段温度为1220~1280℃,加热时间不小于2.4h;均热温度为1210℃~1250℃,加热时间不小于2.0h;且总加热时间为8.5h~10.0h,开轧温度为1120℃~1180℃,终轧温度为920℃~1000℃,控制轧制的压缩比≥6。上冷床温度≥700℃,下冷床温度≥620℃,下冷床后及时收集入控温缓冷坑缓冷,入控温缓冷坑温度不小于600℃;钢材缓冷时间不小于48小时,钢材出控温缓冷坑温度不大于100℃。

19.本发明采用了合理的铸坯控温缓冷方法:一般情况下,起重机轮体用大规格高碳钢通常采用收集堆垛缓冷或普通入坑缓冷,由于铸坯冷却速度较快,缓冷效果差,铸坯易出现热应力及组织应力裂纹。本发明采用铸坯控温缓冷方法,保证铸坯缓冷效果,避免出现热应力及组织应力裂纹缺陷。

20.本发明采用了合理的轧制方法:起重机轮体用大规格高碳钢客户一般采用锯切下料加工,要求钢材硬度在245hbw以下,目前钢企起重机轮体用大规格高碳钢热轧钢材硬度一般控制在260hbw以上,需要进行退火处理才能满足用户锯切加工要求,进行退火处理势必会造成过程成本的大幅增加。本发明通过制定合理的加热制度及轧后冷却制度,保证钢材综合力学性能及硬度,尤其是热轧钢材的硬度控制在245hbw以下,能够很好的满足用户锯切加工要求,降低过程生产成本。

21.与现有技术相比,本发明的优势在于:

22.本发明通过所述合理制定了铸坯缓冷制度、加热制度及轧后冷却制度,可有效的解决起重机轮体用大规格高碳钢的表面、内部质量、综合力学性能及硬度问题。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明。

24.为了使本技术领域的人员更好地理解本技术中的技术方案,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

25.实施例1-3:

26.本发明提供一种起重机轮体用大规格高碳钢及其制备方法。采用uhp超高功率电炉、lf炉外精炼、vd真空脱气处理工艺冶炼,连铸浇注圆形铸坯,轧制成材。

27.实施例1-3是以规格铸坯、规格钢材的生产工艺来具体说明本发明是如何实施的。

28.钢的化学成分质量百分数为:c:0.64%~0.68%、si:0.20%~0.25%、mn:1.01%~1.05%、cr:0.14%~0.18%、al:0.025%~0.035%、ti:0.010%~0.020%、s≤0.005%、p≤0.012%、ca≤0.0008%、cu≤0.20%、ni≤0.30%、o≤12

×

10-4

%、n≤60

×

10-4

%和h≤1.5

×

10-4

%,余量为fe和不可避免的杂质。

29.铸坯控温缓冷工艺如下:

30.控制控温缓冷坑温度620℃~650℃;铸坯及时入坑缓冷,入控温缓冷坑温度610℃~640℃;铸坯缓冷时间96小时,铸坯出控温缓冷坑温度小于100℃。

31.铸坯轧制工艺如下:

32.冷装入加热炉,为保证钢的内部质量,加热炉的预热段温度为850~950℃,加热时间2.5~2.7h;加热一段温度为1050~1150℃,加热时间1.3~1.5h;加热二段温度为1240~1270℃,加热时间2.4~2.5h;均热温度为1225℃~1240℃,加热时间2.5~3.0h;且总加热时间为8.7h~9.9h,开轧温度为1140℃~1170℃,终轧温度为940℃~970℃,控制轧制的压缩比6.76。上冷床温度720~750℃,下冷床温度630~650℃,下冷床后及时收集入控温缓冷坑缓冷,入控温缓冷坑温度610~620℃;钢材缓冷时间48小时,钢材出控温缓冷坑温度小于100℃。

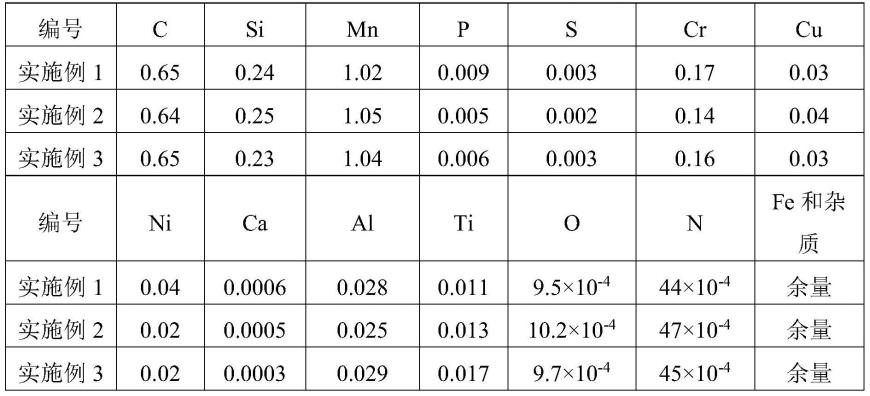

33.实施例的化学成分和具体工艺参数见表1、表2。表3,表1是实施例1至实施3的的化学成分,表2是实施例1至实施例3的铸坯缓冷工艺控制参数,表3是实施例1至实施例3的轧制工艺参数,表4是实施例1至实施例3的钢材低倍组织检验情况,表5是实施例1至实施例3的热轧圆钢的各性能指标检验情况,表6是实施例1至实施例3的热轧圆钢硬度检验情况。

34.表1各实施例的钢的化学成分(wt%)

[0035][0036]

表2铸坯缓冷工艺控制参数

[0037][0038]

表3轧制工艺控制参数

[0039]

[0040][0041]

表4钢材低倍组织

[0042]

编号一般疏松/级中心疏松/级锭型偏析/级中心偏析/级实施例10.51.000实施例200.500实施例30.50.500国标要求≤2.5≤2.5≤2.5≤2.5

[0043]

表5力学性能

[0044][0045][0046]

表6硬度

[0047][0048]

由上面的表4、表5及表6可以看出,根据本发明的实施例1至实施例3的起重机轮体用大规格高碳钢的抗拉强度(rm)、屈服强度(rel)、断后伸长率(z)和断面收缩率(z)均有很大的提高,钢材硬度在不退火的条件下控制在228~243hbw,基本达到了退火钢硬度的要求。既降低了过程生产成本,又很好的满足了下游客户加工制造对硬度的要求,钢材各项性能指标远远高于国标要求。

[0049]

因此,本发明提供了一种起重机轮体用大规格高碳钢及其制备方法。通过设计合理的铸坯缓冷制度、加热制度及轧后冷却制度,尤其是热轧钢材的硬度控制在245hbw以下,能够很好的满足用户锯切加工要求。降低过程生产成本。有效的解决了起重机轮体用大规格高碳钢的表面、内部质量、综合力学性能及硬度问题。

[0050]

因此,根据本发明的起重机轮体用大规格高碳钢对化学成分进行了设计优化,通过严格控制钢中ca元素含量,且加入适量的合金元素ti、al来进一步细化组织提高材料的强度和疲劳寿命。

[0051]

本发明未详细阐述的内容均可采用本领域的常规技术知识。

[0052]

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1