一种沿海大气环境炼化管道用钢及其腐蚀评价方法与流程

1.本发明涉及炼化管道用钢技术领域,尤其涉及一种沿海大气环境炼化管道用钢及其腐蚀评价方法。

背景技术:

2.石油作为“现代工业的血液”是不可或缺的战略资源,随着全球经济的发展和区域不稳定因素的加剧,石油、天然气等能源危机日益凸显。我国作为石油能源消耗大国,原油对外依存度超过70%,而且随着国内炼油能力的不断增强,原油的对外依存度或将持续升高。近年来为了提高战略能源的储备和国家能源安全,我国在沿海地区已建或计划建设一批年产能超过千万级的大型炼化基地,充分发挥炼油和化工上下游行业的高效协同作用。

3.在沿海地区建设炼化基地有利原油的海上进口、化工产品的外销以及运行安全。但沿海地区的高湿、高盐环境对石油炼化装备存在着潜在腐蚀风险,特别是连接各种装置的工艺管道,例如,年产能千万吨以上的炼化厂管道总长度达到几十公里,在生产中接触各种油化介质。管道内壁处于含硫化物(原油中)和含氯(有机化合物的助剂中)腐蚀环境,内壁主要发生氢致开裂和应力腐蚀,诱发腐蚀失效;外壁处于沿海大气腐蚀环境,外壁主要发生全面腐蚀。炼化管道内壁和外壁的腐蚀对管道的安全运营提出了极大考验,一直以来管道腐蚀泄漏发生的安全事故比比皆是,对炼化厂的安全经济运行构成了严重的威胁。

4.公开的发明专利“用于评价油气管道在高流速下冲刷腐蚀的实验装置及方法”(公开号cn105866018b),从公开内容看,是一种评价油气管道在高流速下冲刷腐蚀的装置,通过装置中的测试探头实现在高流速冲刷条件下平均腐蚀速率和局部点蚀速率的测量;电化学探头实现管材试样电化学信息的获取;剪切应力探头实现力学因素对腐蚀的影响信息获取。该方法主要是发明一种试验装置,运用监测探头,以及开展模拟腐蚀试验来获取数据信息。但是该专利涉及的腐蚀类型是冲刷腐蚀,与炼化管道普遍涉及的氢致开裂和应力腐蚀不同,也未能提供一种管道用钢腐蚀性能的评价方法,不能为选材提供适用性参考。

5.公开的发明专利“交变载荷和腐蚀介质共同作用下的注采管柱腐蚀评价方法”(公开号cn105092457b),从公开内容看,通过基础参数收集、提取轴向载荷谱、设计试验对比方案、通过模拟交变载荷和腐蚀介质共同作用环境,最后进行实验并进行结果分析,研究交变载荷和腐蚀介质共同作用对注采管柱的影响,评价优选注采管柱材质。该方法主要提供一种注采管交变载荷和腐蚀介质共同作用下的腐蚀评价实验方法。但是该专利涉及的腐蚀类型是交变载荷作用下的腐蚀,与炼化管道内壁普遍涉及的氢致开裂和应力腐蚀以及外壁涉及的全面腐蚀不同,另外,上述专利未能提供一种管道用钢的评价方法和评价指标,不能为选材提供参考。

6.公开的发明专利“一种低合金结构钢大气环境应力腐蚀敏感性快速评价方法”(公开号cn110823690a),从公开内容看,是一种室内加速试验,采用模拟或加速溶液进行动电位极化测试,通过加载应力和未加载应力的腐蚀电流密度比较,根据等级表判断材料的应力腐蚀敏感性。该方法主要提供一种快速评价大气环境中低合金结构钢的应力腐蚀敏感

性。但是该专利涉及的腐蚀环境是大气环境中的结构钢应力腐蚀,与炼化管道处于内外不同腐蚀环境共同作用的情况不同。输送物质的性质决定了炼化管道所处的腐蚀环境更加严苛、更加复杂,且对炼化管道安全运行的要求也更高。另外,上述专利未能评价低合金结构钢环境适用性。

7.现有的金属材料及其腐蚀评价方法,腐蚀环境单一、耐蚀性能没有严格的要求,无法适用于沿海工业大气和高、低温油化品中腐蚀成分的双重介质腐蚀,且不能提供评价指标,不能为选材提供参考。

技术实现要素:

8.为了克服现有技术的不足,本发明提供一种沿海大气环境炼化管道用钢及其腐蚀评价方法,所述钢适用于沿海工业大气和内部工业介质双面腐蚀,满足临海的石油炼化工厂对管道安全长周期服役的要求;所述腐蚀评价方法适用于沿海工业大气和高、低温油化品中腐蚀成分的双重介质腐蚀,能够提供评价指标,能够为选材提供参考。

9.为了达到上述目的,本发明采用以下技术方案实现:

10.一种沿海大气环境炼化管道用钢,由如下重量百分含量的化学成分组成:

11.c 0.02%~0.06%、si 0.10%~0.30%、mn 0.40%~0.90%、p≤0.008%、s≤0.002%、ni1.0%~1.5%、cu 0.40%~0.80%、ce 0.010%~0.015%、alt 0.50%~1.00%,其中mn+cu=1.00%-1.60%,余量为fe及不可避免夹杂。

12.一种沿海大气环境炼化管道用钢的腐蚀评价方法,具体如下:

13.1)确定内外壁腐蚀环境条件和实验参数;

14.①

炼化管道钢内壁环境模拟含硫化物和cl-的高、低温油化品腐蚀环境;

15.模拟腐蚀溶液组分包括0.05%~2%hcl,100

×

10-6

~2000

×

10-6

h2s浓度;模拟溶液中h2s浓度是通过向目标浓度hcl溶液中加入na2s反应生成h2s获得,采用滴定法确定模拟溶液中的h2s浓度;

16.将模拟溶液通入反应釜中,在保证与服役环境相同温度和压力的基础上调整所述溶液的ph范围为3.0~6.0;

17.模拟炼化管道低温服役温度t≤240℃;高温服役240℃<t≤425℃;

18.实验总压0.1~4mpa;

19.氢致开裂试验时间为72h以上;应力腐蚀试验为720h以上;

20.②

炼化管道钢外壁模拟沿海工业大气腐蚀环境;

21.模拟腐蚀溶液组分包括0.05%~0.5%nacl和0.l%~1.0%nahso3,实验时间240h。

22.上述内外壁腐蚀环境选择符合所述的沿海大气环境炼化管道用钢服役环境。

23.2)在模拟腐蚀溶液环境中依据gbt 8650-2006方法进行氢致开裂试验;依据gbt4157-2017方法进行应力腐蚀试验;tb/t2375-93方法进行周浸试验。

24.3)确定腐蚀评价边界条件,秉持局部腐蚀优先兼顾全面腐蚀的原则,建立腐蚀速率评价体系和应力腐蚀边界体系;利用建立的环境腐蚀评价体系评估炼化管道钢的氢致开裂敏感性、硫化物应力腐蚀敏感性和全面腐蚀性能,判断材料是否适用于服役环境。

25.4)依据指标评价炼化管道钢的适用性;

26.评价指标:

27.①

腐蚀速率小于2.0mm/a,无氢致开裂和应力腐蚀,认定炼化管道钢适用于该内外壁腐蚀环境;

28.②

腐蚀速率大于2.0mm/a,无氢致开裂和应力腐蚀,认定炼化管道钢不适用于该内外壁腐蚀环境;

29.③

腐蚀速率小于2.0mm/a,发生氢致开裂或应力腐蚀,认定炼化管道钢适用于该内外壁腐蚀环境;

30.上述评价指标适用于所述的沿海大气环境炼化管道用钢。

31.与现有技术相比,本发明的有益效果是:

32.1、本发明在成分设计上充分考虑了炼化管道用钢在力学性能和服役性能等多方面因素。为了保证管道钢的基体室温和高温强度,通过添加c、mn、ni合金元素起到固溶强化作用。另外,管道钢在服役过程中内外表面抗不同介质腐蚀是通过添加cu、ni、alt元素的单一或协同作用完成的,其中有通过添加1%以上的ni的自腐蚀作用;0.4%以上的cu形成耐蚀保护层及与mn的协同作用,形成氧化物填充裂纹和孔洞,起到耐蚀作用;添加0.5%以上的al起到钝化作用,提高耐酸性腐蚀作用;ce元素作为本发明的另一重要元素,不仅在冶炼过程中改变夹杂物形态,净化钢液同时其具有一定的捕氢作用,提高氢致开裂性能,从而提高耐蚀性能。

33.2、本发明通过模拟炼化管道钢内壁环境,测定材料氢致开裂敏感性和硫化物应力腐蚀敏感性;模拟炼化管道钢外壁环境,测定炼化管道钢腐蚀速率;确定腐蚀评价边界条件,秉持局部腐蚀优先兼顾全面腐蚀的原则,建立腐蚀速率评价体系和应力腐蚀边界体系;利用建立的环境腐蚀评价体系评估炼化管道钢的氢致开裂敏感性、硫化物应力腐蚀敏感性和全面腐蚀性能,判断材料是否适用于服役环境。

34.腐蚀评价方法内外壁腐蚀环境选择符合所述的沿海大气环境炼化管道用钢服役环境,评价指标适用于所述的沿海大气环境炼化管道用钢,适用于沿海工业大气和高、低温油化品中腐蚀成分的双重介质腐蚀,能够提供评价指标,能够为选材提供参考。

35.3、通过上述成分及腐蚀评价方法实施,本发明产品具有优异的力学和耐蚀性能,如395mpa≤r

el

≤415mpa、525mpa≤rm≤555mpa、35.0%≤a≤38.0%;100℃下钢板370mpa≤r

p0.2

≤405mpa、350℃下钢板240mpa≤r

p0.2

≤285mpa、横向180

°

,d=2a的冷弯后表面无裂纹、(0℃)kv2≥310j、hbw≤165、a+b+c+d≤1.0,晶粒度极差≤1.0,带状偏析为0级。钢管道内壁耐h2s、cl-单一酸性介质或混合介质腐蚀,外壁耐高ci-、so2等沿海工业大气介质腐蚀耐蚀性。表现为100℃hic的csr为0%、350℃hic的csr为0%;100℃下4mpa压力下加载4320h的sscc试样未断裂、350℃下4mpa压力下加载2160h的sscc试样未断裂;炼化管道用钢在海洋大气环境下的腐蚀速率≤2.0mm/a。

附图说明

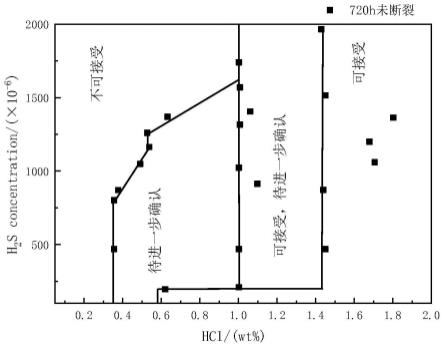

36.图1是本发明炼化管道钢基于h2s浓度-hcl浓度腐蚀速率评价图;

37.图2是本发明炼化管道钢基于h2s浓度-hcl浓度的应力腐蚀失效边界图。

mn锈层内部有以cufeo2和mn3o4形式的氧化物,其能很好地填充裂纹和孔洞,使锈层更加致密,从而阻止氯离子向基体渗透,提高耐蚀性,因此本发明mn+cu的范围限定为1.00%~1.60%。

50.ce:稀土与钢液中的氧、硫、磷、氢、氮等有害元素具有较强亲和,形成稳定的稀土化合物后,自身密度小于钢液,上浮形成炉渣,起到净化钢液作用。另外,通过控制夹杂物形态,将长条状的硫化锰夹杂改变为球状的硫化物或氧化物,使硫化物形态得到完全控制,改善钢的各项异性。稀土在钢中的具有一定的固熔度,它在晶界处的偏聚可以抑制硫、磷和其他低熔点夹杂物在晶界处的偏析,并与这些夹杂物形成高熔点的化合物,减少了低熔点夹杂的有害影响,降低晶间裂纹的形成和扩展的倾向,提高钢材的高温塑性和耐腐蚀性能。ce元素的微合金化作用主要体现在稀土在晶界处的偏聚同其它元素交互作用,引起晶界结构、化学成分和能量的变化,同时对其它元素的扩散和新相的成核数的量与长大的速度有一定作用,导致钢的组织与性能发生变化。另外稀土具有捕氢作用,能使钢的氢致延迟断裂性能得到改善,提高钢的耐蚀性能。弥散硬化作用,向钢中吹入稀土氧化物(ceo2)粉剂,可以提高钢的综合力学性能,降低脆性转变温度。ceo2可以作为结晶核提供着落点,形核的数目增多,下晶粒,另外弥散分布的ceo2质点可以提高晶界对位错运动的有阻碍作用。但ce属于稀土战略资源,不宜过多添加,因此本发明将ce含量范围设定为0.010%~0.015%。

51.al:铝在钢中的主要起到脱氧,细化晶粒作用。另外铝含量达一定值时,使钢的表面产生钝化现象,使钢在氧化性酸中具有抗蚀性,提高对硫化氢的抗蚀性能,但过量的铝在中高温长时间使用时会促进钢的石墨化倾向。因此本发明将alt含量范围设定为0.50%~1.00%。

52.一种沿海大气环境炼化管道用钢腐蚀评价方法包括:

53.1、确定内外壁腐蚀环境条件和实验参数;

54.在内壁和外壁腐蚀环境炼化管道钢室内腐蚀实验是这样实现的:

55.1)依据所述的沿海大气环境炼化管道用钢服役环境,内壁环境模拟含硫化物和cl-的高、低温油化品腐蚀环境。模拟腐蚀溶液主要组分为0.05%~2%hcl,100

×

10-6

~2000

×

10-6

h2s浓度。模拟溶液中h2s浓度是通过向目标浓度hcl溶液中加入na2s反应生成h2s获得,采用滴定法确定模拟溶液中的h2s浓度。将模拟溶液通入反应釜中,在保证与服役环境相同温度和压力的基础上调整所述溶液的ph范围为3.0~6.0。试验温度:炼化管道低温服役温度t≤240℃,高温服役240℃<t≤425℃。实验总压0.1mpa~4mpa。氢致开裂试验时间为72h以上;应力腐蚀试验为720h以上。

56.2)炼化管道钢外壁模拟沿海工业大气腐蚀环境。模拟腐蚀溶液主要组分为0.05%~0.5%nacl和0.l%~1.0%nahso3,实验时间240h。

57.上述内外壁腐蚀环境选择符合所述的沿海大气环境炼化管道用钢服役环境。

58.2、在模拟腐蚀溶液环境中依据标准开展氢致开裂实验、应力腐蚀实验和周浸实验。依据gbt 8650-2006方法进行氢致开裂试验;依据gbt4157-2017方法进行应力腐蚀试验;tb/t2375-93方法进行周浸试验。

59.3、确定腐蚀评价边界条件,建立腐蚀评价体系和应力腐蚀体系。

60.炼化管道钢腐蚀性能评价方法:

61.秉持局部腐蚀优先兼顾全面腐蚀的原则。建立腐蚀速率评价体系和应力腐蚀边界

体系。利用建立的环境腐蚀评价体系评估炼化管道钢的氢致开裂敏感性、硫化物应力腐蚀敏感性和全面腐蚀性能,判断材料是否适用于服役环境。

62.4、依据指标评价炼化管道钢的适用性。

63.评价指标:

64.①

腐蚀速率小于2.0mm/a,无氢致开裂和应力腐蚀,认定炼化管道钢适用于该内外壁腐蚀环境;

65.②

腐蚀速率大于2.0mm/a,无氢致开裂和应力腐蚀,认定炼化管道钢不适用于该内外壁腐蚀环境;

66.③

腐蚀速率小于2.0mm/a,发生氢致开裂或应力腐蚀,认定炼化管道钢适用于该内外壁腐蚀环境。

67.上述评价指标适用于所述的沿海大气环境炼化管道用钢。

68.【实施例】

69.实施例用于具体说明本发明内容,这些实施例仅为本发明内容的一般描述,并不对本发明内容进行限制。

70.表1实施例化学成分、表2实施例组织性能最终效果、表3实施例非金属夹杂物评价结果。

71.表1实施例化学成分(wt,%)

72.实施例csimnpsnicualtcemn+cu10.050.230.400.0060.0011.30.700.550.0131.1020.040.240.850.0060.0021.10.751.000.0121.6030.050.200.300.0080.0011.50.800.650.0141.1040.030.300.620.0050.0011.30.400.770.0101.0250.060.280.350.0060.0021.00.710.860.0111.0660.020.100.900.0050.0011.20.500.830.0151.4070.040.130.450.0070.011.20.550.500.0111.0080.050.160.480.0060.0011.40.530.720.0121.0190.030.190.750.0070.0021.50.660.610.0151.41100.060.60.790.0050.0011.20.750.940.0141.54

73.表2实施例组织性能最终效果

[0074][0075]

表3实施例非金属夹杂物评价结果

[0076][0077]

一种炼化管道钢内壁和外壁腐蚀实验方法具体实施步骤如下:

[0078]

1、炼化管道钢内壁腐蚀模拟溶液组分为0.05%~2%hcl,100

×

10-6

~2000

×

10-6

h2s浓度,

[0079]

用0.1mol/l naoh调节溶液ph 3.0~6.0。

[0080]

实验采用高压釜。

[0081]

实验温度为100℃和350℃。其中100℃模拟炼化管道低温服役(≤240℃);350℃模拟炼化管道高温服役(240℃<t≤425℃),总压4mpa。

[0082]

依据gbt 8650-2006实验方法进行氢致开裂;依据gbt4157-2017 e法-四点弯曲进行应力腐蚀实验。

[0083]

氢致开裂实验时间72h;应力腐蚀实验时间720h。

[0084]

2、炼化管道钢外壁腐蚀溶液主要组分为0.5%~5%nacl和0.1%~1.5%nahso3。

[0085]

依据tb/t2375-93实验方法进行周浸试验。

[0086]

周浸实验参数:浸入时间12min,干燥时间48min;溶液温度45℃,相对湿度40~80%rh。

[0087]

实验时间240h。

[0088]

表4实施例钢100℃氢致开裂实验结果、表5实施例钢350℃氢致开裂实验结果、表6实施例钢100℃应力腐蚀实验结果、表7实施例钢350℃应力腐蚀实验结果、表8实施例钢模拟沿海大气环境炼腐蚀速率。

[0089]

表4实施例钢100℃氢致开裂实验结果

[0090][0091]

表5实施例钢350℃氢致开裂实验结果

[0092][0093]

表6实施例钢100℃应力腐蚀实验结果

[0094]

实施例试验结果1未断裂2未断裂3未断裂4未断裂5未断裂6未断裂7未断裂8未断裂9未断裂10未断裂

[0095]

表7实施例钢350℃中压应力腐蚀实验验结果

[0096]

实施例试验结果1未断裂2未断裂3未断裂4未断裂5未断裂6未断裂7未断裂8未断裂9未断裂10未断裂

[0097]

表8实施例钢模拟沿海工业大气环境腐蚀速率

[0098][0099][0100]

一种炼化管道钢腐蚀性能评价方法具体实施步骤如下:

[0101]

所述评价方法包括腐蚀速率评价体系和应力腐蚀开裂边界体系。腐蚀速率评价体系和应力腐蚀开裂边界体系是通过本发明腐蚀实验方法测试本发明炼化管道用钢得到的大量数据以及文献中已有的数据总结得到的。腐蚀速率评价体系可以提供炼化管道用钢在腐蚀环境下的腐蚀速率可信范围,进而评估炼化管道钢在外壁环境下的适用性;应力腐蚀开裂边界体系根据hcl浓度和h2s浓度的变化,对炼化管道钢在内壁环境下的应力腐蚀开裂行为进行分类,确定应力腐蚀开裂的失效边界条件,从而评价炼化管道钢在内壁环境服役的应力腐蚀安全性。表9实施例钢在沿海工业大气环境腐蚀性能评价。

[0102]

表9实施例钢在沿海规工业大气环境腐蚀性能评价

[0103][0104]

根据以上结果可以得出,本发明提供的适用沿海环境的耐蚀炼化管道用钢的395mpa≤rel≤415mpa、525mpa≤rm≤555mpa、35.0%≤a≤38.0%;100℃下钢板370mpa≤rp0.2≤405mpa、350℃下钢板240mpa≤rp0.2≤285mpa;(0℃)kv2≥310j、hbw≤175、横向180

°

,d=2a的冷弯后表面无裂纹、a+b+c+d≤1.5,晶粒度极差≤1.0,带状偏析为0级。依据腐蚀评价指标评价腐蚀性能,结果为实施例钢均适用于石油炼化环境,以及可应用于沿海工业大气环境。

[0105]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1