精准定位装置和核辐射探测用碘化铯晶体的加工方法

1.本发明涉及精准定位装置和核辐射探测用碘化铯晶体的加工方法,具体涉及一种用于粘结方柱状碘化铯晶体和圆柱状专用工装的精准定位装置和小尺寸核辐射探测用碘化铯晶体的加工方法,属于晶体加工领域。

背景技术:

2.自2011年日本福岛核事故发生以来,核辐射探测设备需求量激增。其中,φ10mm

×

35mm规格的碘化铯小圆柱是该设备的核心部件。由于碘化铯晶体的特性是塑性易潮解,物理特性和金属铅类似,若用传统的两顶针的方法磨圆会产生产品受压缩弯曲,端面卷边,加工精度不能满足产品的需求,且成品率低(约为50%)、效率低下(一台机器每天生产50根)。因此,如何提高该产品的材料利用率和加工成品率及效率,成为整个行业面临和亟需解决的问题。

技术实现要素:

3.为此,本发明人基于在加工一线长期工作的积累、思考和实践,创造性地提出一种用于粘结方柱状碘化铯晶体用精准定位的装置,并实施了核辐射探测用碘化铯晶体的加工操作法。

4.具体地,本发明提供一种用于粘结方柱状碘化铯晶体和圆柱状专用工装的精准定位装置,包括:直角工件定位装置;所述直角工件定位装置的外直角的边长为(90~110)mm

×

(90~110)mm,内直角的边长为(70~90)mm

×

(70~90)mm,宽度为(90~110)mm;优选地,所述直角工件定位装置的外直角的边长为100

×

100mm,内直角的边长为80

×

80mm,宽度为100mm。

5.较佳的,所述方柱状碘化铯晶体的底面直径≥11mm且≤12mm,高度35

±

0.1mm。

6.较佳的,所述圆柱状专用工装的直径为φ9~9.5mm,长度为60mm。

7.较佳的,所述圆柱状专用工装的材质为45#钢或铜。标准工装是定型产品,可直接从市场购买。

8.较佳的,所述直角工件定位装置的直角折线上分别设置有第一垫片和第二垫片,且所述第一垫片和第二垫片呈相对垂直设置。

9.较佳的,所述第一垫片和第二垫片的高度为方柱状碘化铯晶体和圆柱状专用工装的直径差值的1/2;优选地,所述垫片的材质为玻璃或金属塞规(可直接从市场购买)。

10.另一方面,本发明提供了一种核辐射探测用碘化铯晶体的加工方法,所述核辐射探测用碘化铯晶体为圆柱状,其直径φ10

±

0.1mm,高度35

±

0.1mm;所述加工方法包括:(1)采用用于粘结方柱状碘化铯晶体用精准定位的装置,利用粘结剂将方柱状碘

化铯晶体粘接在圆柱状专用工装的中心;(2)利用直柄er夹头专用工具,将圆柱状专用工装固定在数控外圆磨床上,采用纵磨法实现核辐射探测用碘化铯晶体的加工,最终再经加热去除粘结剂,得到所述核辐射探测用碘化铯晶体。

11.较佳的,所述方柱状碘化铯晶体的底面直径≥11mm且≤12mm,高度35

±

0.1mm(直接加工成图纸要求的尺寸);优选,所述方柱状碘化铯晶体的尺寸为11mm

×

11mm

×

35mm。

12.较佳的,所述圆柱状专用工装的直径为φ9~9.5mm,长度为60mm;所述圆柱状专用工装的材质为45#钢或铜。

13.较佳的,所述方柱状碘化铯晶体的制备方法包括:1)将碘化铯晶块加工成高度为35

±

0.1mm以及两面抛光的平面;2)采用热熔胶将玻璃铺盖在碘化铯晶块的两个端平面后,采用内圆切割机延端平面方向切割成方柱状碘化铯晶体。

14.较佳的,所述玻璃的厚度为1~2mm,优选为1mm。

15.较佳的,所述切割的参数包括:内圆切割机进刀速率为10~20mm/min。

16.较佳的,所述粘结剂为502胶水或类似的瞬干胶。

17.较佳的,所述纵磨法的参数包括:采用数控外圆磨床,每次进给量为0.5~1mm,走刀速度为30~50mm/min。

18.本发明还提供了一种上述加工方法制备的核辐射探测用碘化铯晶体,所述核辐射探测用碘化铯晶体为圆柱状,其直径φ10

±

0.1mm,高度35

±

0.1mm;所述核辐射探测用碘化铯晶体的成品率≥99%。

19.有益效果:采用本发明的精准定位装置和加工方法,碘化铯晶体材料利用率提升20%,加工效率从每天50个提升到150个(提升了175%)。碘化铯晶体材料的成品率从70%提升到99%以上。本发明中,核辐射探测用碘化铯晶体整个加工过程实现自动化,保证了整个生产过程不受人为影响,使产品的性价比得到巨大的提升,增强了下游探测器和整机产品的市场竞争力。

附图说明

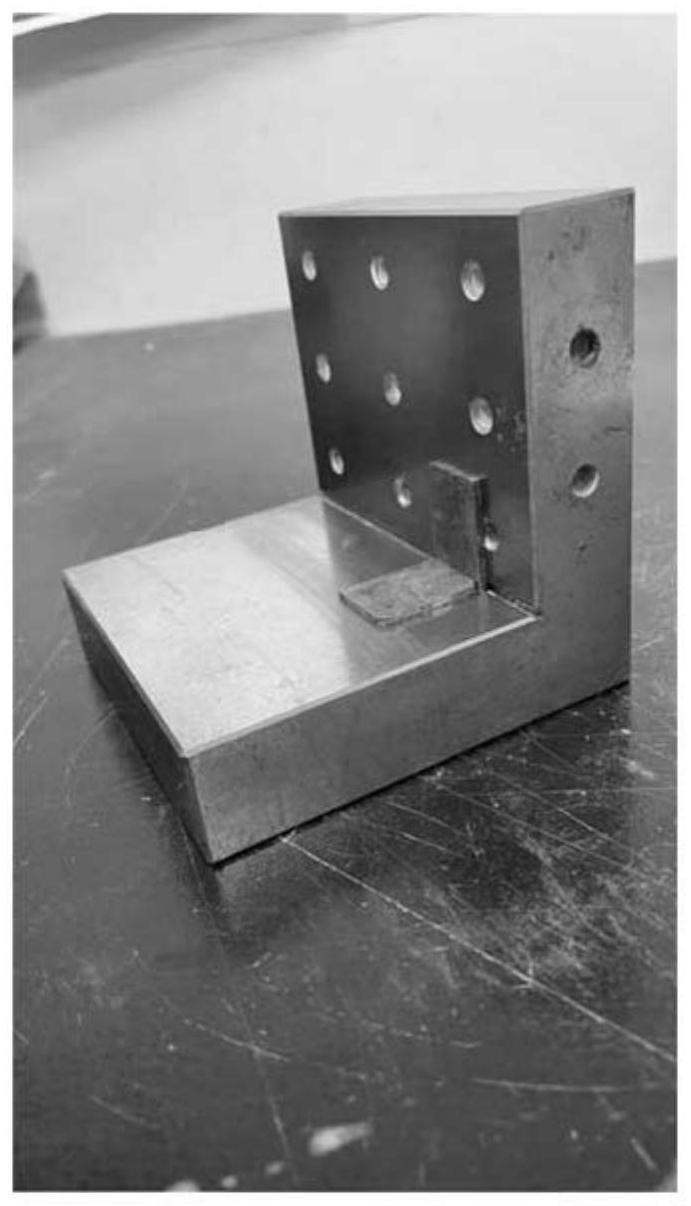

20.图1为用于粘结方柱状碘化铯晶体和圆柱状专用工装的精准定位装置;图2为圆柱状专用工装的照片;图3为方柱状碘化铯晶体的照片;图4为方柱状碘化铯晶体粘接在圆柱状专用工装后的照片;图5为方柱状碘化铯晶体的加工的照片;图6为加工得到的核辐射探测用碘化铯晶体的照片。

具体实施方式

21.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

22.以下示例性地说明小尺寸核辐射探测用碘化铯晶体的加工方法。

23.先将晶块加工成高度为35mm且两面抛光的平面,满足长度方向要求。

24.用1mm的玻璃搭配热熔胶铺盖两端面,解决表面潮解和滚圆之后的卷边问题。

25.用内圆切割机延端面方向切割成11mmx11mmx35mm的方柱。

26.用502胶水使方柱粘接在设计的专用工装的中心,利用直柄er夹头专用工具,在数控外圆磨床上,采用纵磨法编程,实现高成品率、高精度的批量生产。

27.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

28.实施例1先将碘化铯晶块加工成高度为35mm且两面抛光的平面;用1mm厚的玻璃搭配热熔胶铺盖两个端面;用内圆切割机延端面方向切割成11mm

×

11mm

×

35mm的碘化铯方柱,其中切割的参数包括:内圆切割机进刀速率为10~20mm/min;利用精准定位装置(所述直角工件定位装置的外直角的边长为100

×

100mm,内直角的边长为80

×

80mm,宽度为100mm;直角工件定位装置的直角折线中心处分别设置有第一垫片和第二垫片,垫片材质为玻璃或金属塞规(可直接从市场购买),厚度为方柱状碘化铯晶体和圆柱状专用工装的直径差值的1/2),采用502胶水使碘化铯方柱粘接在设计的圆柱状专用工装(材质为45#钢或铜,直径为φ9mm,长度为60mm)的中心;利用直柄er夹头专用工具,在数控外圆磨床上,采用纵磨法,实现高成品率、高精度的批量生产。其中纵磨法的参数包括:采用数控外圆磨床,每次进给量为0.5~1mm,走刀速度为30~50mm/min。

29.上述操作法的实施提高了整个生产工艺的自动化水平,大幅提升了晶体的材料利用率。

30.通过本操作化的实施,突破了碘化铯晶体小尺寸易弯曲变形的加工弊端,对类似物理特性的材料(闪烁晶体及超软金属)的加工提出了新的方法,且效果明显。使材料利用率提升20%、加工效率从每天50个提升到150个,提升了175%。成品率从70%提升到99%以上,满足市场需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1