一种双层壁涡轮叶片的制造方法与流程

1.本发明涉及航空发动机技术领域,具体涉及一种双层壁涡轮叶片的制造方法。

背景技术:

2.高性能航空发动机中,由于涡轮进口燃气温度远超涡轮叶片材料的承受极限,所以必须采用有效的冷却措施,来保证涡轮叶片在高温高压高转速环境下的可靠工作。目前,航空发动机涡轮叶片普遍采用超高温耐热合金、单晶金相组织以及复合气膜冷却式空心结构等工艺以满足其在高温高压下的性能要求。这种材料与机构的复杂性导致了目前空心涡轮叶片精铸毛坯合格率较低,仅有10%。高效气冷叶片的制造,关键技术在于陶瓷型芯的制造,陶瓷型芯必须有很好的耐火度、室温强度、高温强度、高温热稳定性、空隙率及脱芯性能。

3.目前高性能涡轮叶片实际的壁更薄,而且采用双层壁结构,与传统空心叶片相比,陶瓷型芯结构更复杂,壁厚更薄,差异更大,需要采用更先进更复杂的微通道冷却设计,更高的浇铸压力来满足更高效的冷却需求。同时,这使得铸造叶片的型芯在制造过程中,变形大,难以控制,且定位易造成型芯的变形,小尺寸的扰流柱等微通道冷却结构在制造工序中易发生裂纹、变形甚至折断等缺陷,严重影响涡轮叶片的质量及合格率。

技术实现要素:

4.有鉴于此,本发明提供一种双层壁涡轮叶片的制造方法,通过引入流量系数、换热系数计算经验关联式确定适用于双层壁涡轮叶片的型芯尺寸,在满足强度要求的同时,冷却效果更好。

5.一种双层壁涡轮叶片的制造方法,包括如下步骤:步骤1、根据双层壁涡轮叶片设计尺寸和冷却设计要求,确定双层壁涡轮叶片型芯基体材料和尺寸以及叶片的冷却设计参数,所述冷却设计参数包括叶片冷却通道进口的冷气温度、压力,以及冷却气流量、叶片表面气膜孔出口压力;步骤2、根据叶片的壁厚设计确定或选取双层壁冲击腔高度h,以及初始的冲击扰流冷却结构,冲击扰流冷却结构包括冲击孔孔径d、孔间距p、扰流柱及冷却通道尺寸;步骤3、在给定的设计边界条件下,开展叶片内流及温度场计算,并根据流量系数、换热系数计算经验关联式,计算获得满足叶片冷却设计要求的双层壁冲击扰流冷却结构;其中,扰流柱顺排布局时采用以下计算公式验证:cd=0.218582re

0.129919

kn

0.042870

(h/d)

0.384319

nu=0.020332re

0.879857

(h/d)-0.192851

扰流柱叉排布局时采用以下计算公式验证:cd=0.205671re

0.134878

kn

0.042011

(h/d)

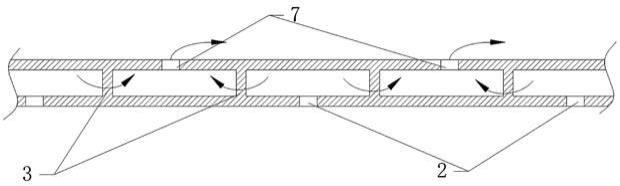

0.398420

nu=0.019616re

0.879260

(h/d)-0.168356cd

为流量系数,nu为努赛尔数,re为雷诺数,kn为克努森数,h/d为冲击距离与孔径

比;步骤4、根据步骤3中满足关联式的型芯尺寸以及扰流柱、冷却通道尺寸制备可浇铸成带扰流柱和内壁冷却通道结构的叶片型芯,然后采用失蜡法进行双层壁涡轮叶片铸造成型。

6.进一步地,步骤3中对满足关联式要求的型芯尺寸以及扰流柱、冷却通道尺寸对应的双层壁涡轮叶片进行仿真获得叶片的温度场,判断叶片温度、应力是否在材料耐温、强度范围内;若不在则调整几何参数值,直至双层壁组合冷却结构满足要求。

7.进一步地,步骤4进行失蜡法浇铸前,对放入浇铸模具中的型芯进行加固预处理,具体包括如下步骤:a、预先选取型芯前、后缘以及型芯曲面平坦的部分,施加型芯定位工装;b、在型芯强度薄弱处进行前置挂蜡,型芯强度薄弱处通过ansys软件计算确定;c、对前置挂蜡处理后的型芯进行蜡模压制成型,并在蜡模的上下缘板处设置蜡模支撑件。

8.进一步地,步骤b中通过在ansys软件输入设计温度、振动、空气流量以及冷效系数参数,采用带中节点广义平面应变单元plane183进行强度计算,确定等效应力在420mpa以上或机械应力在160mpa以上的区域为双层壁涡轮叶片的薄弱处,并在薄弱对应位置处采用前置挂蜡的方法进行加强。

9.进一步地,挂蜡填充厚度控制在0.3mm-1.0mm范围,冷却时间不小于8h。

10.进一步地,支撑件形状为方形、圆形或异形,横截面面积范围在2.25mm

2-6mm2。

11.与现有技术相比,本发明的有益效果为:1、本发明通过引入流量系数、换热系数计算经验关联式确定适用于双层壁涡轮叶片的型芯尺寸,在满足强度要求的同时,冷却效果更好;2、通过型芯压制蜡模前的前置挂蜡填充方法,在保证高效冷却的同时避免了微尺度结构在浇铸过程中的变形或断裂等缺陷;通过设置蜡模支撑件结构,减小了浇铸过程中的壁厚均匀性与变形;通过在型芯前后缘及曲面平坦处等设置型芯定位工装的方式,使蜡模与型芯的定位可靠,变形小。

附图说明

12.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

13.图1为实施例1或2中双层壁涡轮叶片微尺度通道冷却形式示意图;图2为实施例1或2中型芯定位工装示意图;图3为实施例1或2中蜡模支撑件结构示意图;其中,1、型芯;2、冲击孔;3、扰流柱;4、定位工装;5、支撑件;6、蜡模;7、气膜孔。

具体实施方式

14.下面结合附图对本技术实施例进行详细描述。

15.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书

所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

16.实施例1参见图1-图3,一种双层壁涡轮叶片的制造方法,包括如下步骤:步骤1、根据双层壁涡轮叶片设计尺寸和冷却设计要求,确定双层壁涡轮叶片型芯1基体材料和尺寸以及叶片的冷却设计参数,所述冷却设计参数包括叶片内部冷却通道进口的冷气温度tc、压力pc,以及冷却气流量mc、叶片表面气膜孔7出口压力pg;步骤2、根据叶片的壁厚设计确定或选取双层壁冲击腔高度h,以及初始的冲击扰流冷却结构,冲击扰流冷却结构包括冲击孔2孔径d、孔间距p、扰流柱3及冷却通道尺寸;步骤3、在给定的设计边界条件(叶片冷却通道进口的冷气温度tc、压力pc,以及冷却气流量mc、叶片表面气膜孔7出口压力pg)下,开展叶片内流及温度场计算:首先根据冷却通道进出口的压差(pc-pg),并根据流量系数计算公式计算获得冷却空气流量、然后根据换热系数计算经验关联式计算获得冷却通道内部换热系数,在此基础上根据叶片的计算模型上加载内外边界条件,依次完成叶片的温度场和强度计算。通过不断的迭代直至计算获得满足叶片冷却设计要求(冷气流量、叶片温度及强度)的双层壁冲击扰流冷却结构;其中,扰流柱3顺排布局时采用以下计算公式验证:cd=0.218582re

0.129919

kn

0.042870

(h/d)

0.384319

nu=0.020332re

0.879857

(h/d)-0.192851

扰流柱3叉排布局时采用以下计算公式验证:cd=0.205671re

0.134878

kn

0.042011

(h/d)

0.398420

nu=0.019616re

0.879260

(h/d)-0.168356cd

为流量系数,nu为努赛尔数,re为雷诺数,kn为克努森数,h/d为冲击距离与孔径比;步骤4、根据步骤3中满足关联式的型芯1尺寸以及扰流柱3、冷却通道尺寸制备可浇铸成带扰流柱3和内壁冷却通道结构的叶片型芯1,然后采用失蜡法进行双层壁涡轮叶片铸造成型。

17.在本实施例中,根据流量系数、换热系数计算经验关联式,计算验证型芯1尺寸以及扰流柱3、冷却通道尺寸是否满足关联式要求,优化获得双层壁涡轮叶片型芯1的微尺度结构,通过失蜡法浇铸获得双层壁涡轮叶片,可以获得更高效的冷却效果的双层壁涡轮叶片结构。

18.步骤4进行失蜡法浇铸前,对放入浇铸模具中的型芯1进行加固预处理,具体包括如下步骤:a、预先选取型芯1前、后缘以及型芯1曲面平坦的部分,施加型芯1的定位工装4;b、在型芯1强度薄弱处进行前置挂蜡,型芯1强度薄弱处通过ansys软件计算确定;

c、对前置挂蜡处理后的型芯1进行蜡模6压制成型,并在蜡模6的上下缘板处设置型芯1的支撑件5。

19.通过以上步骤,在型芯1薄弱处提前挂蜡工艺,使之在较高的浇铸压力,提高浇铸合格率,满足制造强度要求的同时获得涡轮双层壁叶片更高效的冷却效果。同时,通过优化设计型芯1支撑工装、在曲面平坦的部分设置支撑件5对型芯1进行支撑,可以降低铸造过程中的各种缺陷,提高成品合格率。

20.实施例2参见图1-图3,本实施例给出了一种双层壁涡轮叶片的制造方法,具体技术方案如下:1、型芯材料确定型芯1的基体材料是制造合格双层壁涡轮叶片的基础。本实施例中选取了型芯1基体材料α-al2o3,纯度大于等于96%,含量控制≥88wt%,粒度范围30um~53um。矿化剂可选用莫来石或sio2,含量控制≥1.8wt%,其余成分为增塑剂材料。

21.2、高效冲击-扰流柱组合冷却结构型芯设计具有高效冷却性能的冲击-扰流柱组合冷却结构的型芯1设计是双层壁涡轮叶片设计的关键,如图1所示。本实施例针对冲击孔2径0.4mm-0.6mm、冲击孔2间距2-3倍孔径、双层壁冲击腔高度0.5mm-1.0mm、扰流柱3直径0.45mm-0.65mm的组合冷却结构,在给定的设计边界条件下,根据流量系数、换热系数计算经验关联式,采用扰流柱3叉排布局的计算公式验证型芯1尺寸以及扰流柱3、冷却通道尺寸是否满足关联式要求;cd=0.205671re

0.134878

kn

0.042011

(h/d)

0.398420

nu=0.019616re

0.879260

(h/d)-0.168356cd

为流量系数,nu为努赛尔数:nu=h*d/k,其中h为对流换热系数,k为冷却空气的导热系数,re为雷诺数:re=ρvd/μ,其中v、ρ、μ分别为冷却空气的流速、密度与黏性系数,d为冲击孔2孔径;kn为克努森数:kn=λ/d,式中λ是冷却空气的分子平均自由程;h/d为冲击距离与孔径比;本实施例中雷诺数re取值范围为1000-10000,克努森数kn取值范围为1.2

×

10-5-3.5

×

10-5

,冲击距离与孔径比h/d取值范围为2-3。

22.根据上述关联式,初步确定满足关联式要求的型芯1尺寸以及扰流柱3、冷却通道尺寸作为双层壁组合冷却结构型芯1尺寸;本实施例中对满足关联式要求的型芯1尺寸以及扰流柱3、冷却通道尺寸对应的双层壁涡轮叶片进行仿真获得叶片的温度场,判断叶片温度、应力是否在材料耐温、强度范围内;若不在则调整几何参数值,直至双层壁组合冷却结构满足要求,进一步确保满足材料性能要求的同时获得涡轮双层壁叶片更高效的冷却效果。

23.通过以上步骤,最终确定满足关联式要求的型芯1尺寸以及扰流柱3、冷却通道尺寸。

24.3、型芯成型对满足关联式、材料耐温、强度范围的型芯1尺寸以及扰流柱3、冷却通道尺寸制备可浇铸成型扰流柱3和内壁冷却通道的型芯1;本实施例可采用光固化成型技术或其他相似技术(如3d打印)根据型芯1模型成型初始状态的型芯1。

25.4、型芯烧结

型芯1在烧结过程中的收缩问题极大的影响最终双层壁涡轮叶片零件的合格率。因此,本实施例中采用以下型芯1的烧结参数为:成形后的型芯1采用50℃-100℃/h升温速率、在1260℃~1290℃,4-10h温度下烧结成形。通过上述优选确定的参数的成型方法,可以将型芯1收缩率稳定控制在0.5%~0.8%以内。结合此收缩率,预先将型芯1的尺寸适应性放大,可满足最终的成型精度要求。

26.5、型芯的定位本实施例所型芯1结构形式会形成一种复层结构型芯1,一般的,在复层型芯1进行蜡模6压制时(即将型芯1包覆在蜡模6内部,后续通过失蜡法浇铸叶片后,采用酸、碱或其他可侵蚀型芯1的助剂将型芯去除,得到具有冷却通道、扰流柱3、冲击孔2等冷却结构的叶片),由于复层型芯1之间的定位仅靠部分扰流柱3结构等进行,同时注意到,双层壁涡轮叶片扰流柱3尺寸较小,难以满足制造过程中的定位与小变形要求,浇铸过程常出现欠铸、偏芯漏芯等问题。

27.采用针对双层壁叶片的强度评估和损伤容限评估方法,叶片允许有一定的裂纹扩展寿命,因此在前后缘应力水平相对较小的情况下,裂纹不会快速扩展。本实施例选取前后缘以及型芯1曲面平坦的部分,进行了复层型芯1定位工装4的设计。

28.如图2所示,在型芯1的叶片前后缘位置、以及型芯1曲面平坦的位置设置定位工装4,在保证可靠定位的同时结合增加了数量的扰流柱3进行复层型芯1的压紧,保证强度,减小变形。定位点可根据不同的情况设置6-8个。

29.6、型芯挂蜡填充一般的,涡轮叶片型芯1上的扰流柱3尺寸在1.2mm或以上,对于双层壁涡轮叶片来说,其开孔尺寸过大,影响整体结构强度;同时,过大的尺寸设计无法满足双层壁涡轮叶片更高效的冷却需求。本实施例中在进行型芯1压制蜡模6这一步骤前,通过前置挂蜡填充复层结构型芯1,特别是在型芯1强度薄弱处,典型的如扰流柱3以及厚度在0.3mm-0.8mm的壁面、支撑等结构处进行前置挂蜡。本实施例中,通过在ansys软件输入设计温度、振动、空气流量以及冷效系数参数,采用带中节点广义平面应变单元plane183进行强度计算,确定等效应力在420mpa以上或机械应力在160mpa以上的区域为双层壁涡轮叶片的薄弱处,并在薄弱对应位置处采用前置挂蜡的方法进行加强,避免型芯1产生变形、裂纹及断裂。使用此方法形成蜡模6对薄弱处进行加强和保护,起到加强型芯1薄弱结构强度,减小变形的作用,防止在双层壁涡轮叶片制造过程中更高的浇铸压力下导致的变形与断裂等缺陷。本实施例中挂蜡填充厚度尺寸,一般控制在0.3mm-1.0mm范围,冷却时间不小于8h。

30.7、蜡模支撑件双层壁涡轮叶片壁厚相对较薄,在高浇铸压力下难以保持传统结构设计下的强度,如上下缘板等结构易在制造过程中发生变形,导致零件的超差与报废。因此,本实施例中进行了如下设计:在蜡模6的上下缘板处设置型芯1的支撑件5用于支撑蜡模6薄弱结构,如图3所示,形状采用方形,圆形或异形,横截面面积范围在2.25mm

2-6mm2。采用此设计后,蜡模6的整体强度与结构得到了加强,铸造合格率明显提升。

31.8、蜡模浇铸本实施例采用失蜡法进行双层壁涡轮叶片铸造成型。

32.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉

本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1