一种无油轴承成型方法与流程

1.本发明涉及轴承加工领域,尤其涉及一种无油轴承成型方法。

背景技术:

2.无油轴承是一种兼有金属轴承特点和无油润滑轴承特点的新颖润滑轴承,由金属基体承受载荷,特殊配方的固体润滑材料起润滑作用。它具有承载能力高,耐冲击,耐高温,自润滑能力强等特点,特别适用于重载,低速,往复或摆动等难以润滑和形成油膜的场合,也不怕水冲和其它酸液的浸蚀和冲刷。

3.现有的无油轴承上的孔洞一般都是采用铣床加工而成,每加工一个孔洞就需要调整铣刀或管状本体的位置至下一个孔洞加工位置处,然后再进行下一个孔洞的加工,由于孔洞数量较多,会造成铣床加工耗时较长、铣加工效率低下的问题,最终导致加工成本高的问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种无油轴承成型方法,解决现有技术导致的加工耗时较长、铣加工效率低下的问题,最终导致加工成本高的问题。

5.为解决上述技术问题,本发明的技术方案为:一种无油轴承成型方法,所述无油轴承包括一管状本体,在管状本体上开设有若干列沿着管状本体长轴方向分布的孔洞排,且孔洞排之间间距一致,每个孔洞排等距间隔排布多个孔洞,每个孔洞内填充有固体润滑剂,其创新点在于:包括一成型模具,所述成型模具包括上模、下模以及顶板;所述下模包括一下模板以及一安装在所述下模板顶部的下模仁,所述下模仁为丄形结构,包括同轴且上下设置为一体的内模仁以及底模仁,所述内模仁为一外径等于管状本体的内径的小直径圆柱体,所述底模仁为一外径大于管状本体的外径的大直径圆盘体,且内模仁与管状本体等高;所述上模包括一上模板以及一上模仁,所述上模仁安装在所述上模板的顶部,所述上模仁包括一与所述底模仁同轴设置的圆柱结构本体,且该圆柱结构本体的外径与所述底模仁一致,在上模仁底部中央还开设有一同轴的圆柱形凹槽,且该圆柱形凹槽的内径等于管状本体的外径、该圆柱形凹槽的外径不大于所述底模仁外径,且该圆柱形凹槽的高度与所述管状本体等高,在上模仁周部还贯穿开设有与多个孔洞一一对应的通孔;所述顶板的个数与孔洞排的数量一致,多个顶板垂直设置并等距均匀分布在所述上模仁的外周部,在顶板上靠近所述上模仁的一侧水平固定有与所述孔洞一一对应的多个顶柱;所述顶板活动设置在所述下模板上,在下模板上还安装有多个气缸,每个顶板均对应一个气缸,所述气缸的输出端与顶板连接,驱动顶板靠近或远离上模仁,从而驱动顶柱进出所述通孔;采用所述成型模具实现无油轴承的成型具体包括以下步骤:

s1:驱动上模下行,使得上模与下模合模;s2:同步启动所有气缸,气缸驱动顶板与顶柱朝向通孔移动,直至顶柱刚好抵住所述内模仁外壁时停止,此时内模仁、上模仁、底模仁以及顶柱之间形成一成型腔,在上模仁上还开设有一连通所述密封成型腔的浇口;s3:自浇口处向成型腔内注满成型液;s4:冷却成型腔内的成型液形成成型管状本体;s5:同时启动所有气缸将顶板向外移动,直至顶柱完全脱离成型腔,然后驱动上模上行至上模与下模完全分离,此时成型管状本体置于内模仁外周上,然后取出成型管状本体;s6:将成型管状本体经过金加工形成所述管状本体。

6.进一步的,所述内模仁外壁上还开设有与所有所述顶柱相对应的对准槽。

7.进一步的,所述下模板的顶部还开设有以内模仁轴心为圆心、呈辐射状分布的多个滑槽,且滑槽的数量与顶板的数量一致,在所述滑槽上均安装有一滑块,所述顶板安装在所述滑块上。

8.进一步的,所述成型液为液态金属。

9.本发明的优点在于:本发明中的无油轴承的管状本体是采用成型模具浇注成型,较现有铣加工而言,省去了切割管状本体的步骤与时间,同时省去了逐个定位孔洞并开孔的步骤,可大大降低加工耗时与加工效率,最终达到降低企业生产成本的目的。

附图说明

10.下面结合附图和具体实施方式对本发明作进一步详细的说明。

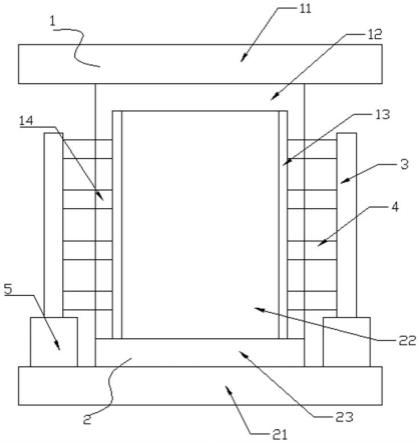

11.图1为无油轴承结构主视图。

12.图2为本发明的成型模具部分结构剖视图。

13.图3为本发明的成型模具部分结构俯视图。

具体实施方式

14.无油轴承a包括一管状本体a1,在管状本体a1上开设有若干列沿着管状本体a1长轴方向分布的孔洞排a2,且孔洞排a2之间间距一致,每个孔洞排a2等距间隔排布多个孔洞a3,每个孔洞a3内填充有固体润滑剂。

15.如图1至图3所示的一种无油轴承a成型方法,包括一成型模具,成型模具包括上模1、下模2以及顶板3。

16.下模2包括一下模板21以及一安装在下模板21顶部的下模仁。

17.下模仁为丄形结构,包括同轴且上下设置为一体的内模仁22以及底模仁23,内模仁22为一外径等于管状本体a1的内径的小直径圆柱体,底模仁23为一外径大于管状本体a1的外径的大直径圆盘体,且内模仁22与管状本体a1等高。

18.在内模仁22外壁上还开设有与所有顶柱4相对应的对准槽,提高顶柱4与内模仁22之间的对接精准度。

19.上模1包括一上模板11以及一上模仁12。

20.上模仁12安装在上模板11的顶部,上模仁12包括一与底模仁23同轴设置的圆柱结构本体,且该圆柱结构本体的外径与底模仁23一致,在上模仁12底部中央还开设有一同轴的圆柱形凹槽13,且该圆柱形凹槽13的内径等于管状本体a1的外径、该圆柱形凹槽13的外径不大于底模仁23外径,且该圆柱形凹槽13的高度与管状本体a1等高,在上模仁12周部还贯穿开设有与多个孔洞a3一一对应的通孔14。

21.顶板3的个数与孔洞排a2的数量一致,多个顶板3垂直设置并等距均匀分布在上模仁的外周部,在顶板3上靠近上模仁的一侧水平固定有与孔洞a3一一对应的多个顶柱4,且顶柱4为圆柱状。

22.下模板21的顶部还开设有以内模仁22轴心为圆心、呈辐射状分布的多个滑槽,且滑槽的数量与顶板3的数量一致,在滑槽上均安装有一滑块5,顶板3安装在滑块5上。

23.顶板3活动设置在下模板21上,在下模板21上还安装有多个气缸,每个顶板3均对应一个气缸,气缸的输出端与顶板3连接,驱动顶板3靠近或远离上模仁12,从而驱动顶柱4进出通孔14。

24.采用成型模具实现无油轴承a的成型具体包括以下步骤:s1:驱动上模1下行,使得上模1与下模2合模;s2:同步启动所有气缸,气缸驱动顶板3与顶柱4朝向通孔14移动,直至顶柱4刚好抵住内模仁22外壁时停止,此时内模仁22、上模仁、底模仁23以及顶柱4之间形成一成型腔,在上模仁12上还开设有一连通密封成型腔的浇口;s3:自浇口处向成型腔内注满成型液,成型液为液态金属;s4:冷却成型腔内的成型液形成成型管状本体a1;s5:同时启动所有气缸将顶板3向外移动,直至顶柱4完全脱离成型腔,然后驱动上模1上行至上模1与下模2完全分离,此时成型管状本体a1置于内模仁22外周上,然后取出成型管状本体a1;s6:将成型管状本体a1经过金加工形成管状本体a1。

25.本发明中的无油轴承a的管状本体a1是采用成型模具浇注成型,较现有铣加工而言,省去了切割管状本体a1的步骤与时间,同时省去了逐个定位孔洞a3并开孔的步骤,可大大降低加工耗时与加工效率,最终达到降低企业生产成本的目的。

26.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1