硅元素调控的CNTs增强铝基复合材料及制备方法

硅元素调控的cnts增强铝基复合材料及制备方法

技术领域

1.本发明属于铝基复合材料领域,涉及一种硅元素调控的cnts增强铝基复合材料,还涉及上述材料的制备方法。

背景技术:

2.碳纳米管(cnts)增强铝基复合材料(amcs)因具有轻质、高比强度及良好的导电导热等特性,在快速发展的航空航天、轨道交通以及电子封装等领域展现出广阔的应用前景。然而,常温下al-cnts之间不润湿,本征界面结合弱,难以起到有效的载荷传递作用。在高温条件下制备时两者存在较强的反应趋势,al-cnts反应主要依赖于碳原子在铝中的扩散,随着制备温度的升高,al-cnts反应则会逐渐加剧,甚至cnts被完全消耗生成易水解的al4c3硬脆相。虽然al4c3反应层在一定程度上能够提高al-cnts的界面结合强度,促进载荷传递效率,但是碳在铝中较快的扩散速率使得该界面反应不易控制,其对复合材料的结构稳定性与强韧性适配存在潜在不利影响。

3.研究表明,金属基体中的固溶原子对第二相原子的扩散具有拖拽等阻碍作用,会显著降低第二相在基体中的扩散速率,通过铝硅二元相图可知,共晶温度下硅在铝中的固溶度可达1.5at.%,因此如果能够有效利用这一作用,通过在al-cnts复合体系中引入适量的硅元素,通过其在高温成型条件下对碳原子在铝基体中的扩散过程进行限制,降低碳原子的扩散速率,则有望实现对依赖于碳原子扩散控制的al-cnts化学反应的调控,避免al4c3硬脆相的生成。然而,采用传统熔铸法制备铝硅基复合材料时往往会因成型温度过高而导致材料中的alsi共晶组织粗大,粗大的共晶组织容易产生应力集中而引起材料开裂,严重影响复合材料的力学性能。

4.针对上述问题,本发明合理设计al-si-cnts复合体系合金成分,并提出一种新的铝基复合材料的制备方法,以实现al-si-cnts复合材料的致密化制备和微观组织调控。

技术实现要素:

5.本发明的目的是提供一种硅元素调控的cnts增强铝基复合材料。该复合材料的致密度高、组织细小可调控,界面结合良好,克服了现有技术中al-cnts界面反应不易控制的问题。

6.本发明的第二个目的是提供上述复合材料的制备方法,该方法克服了现有制备方法制备复合材料时因成型温度过高而导致界面反应严重和合金相组织粗大,容易产生应力集中而引起界面开裂,严重影响复合材料的力学性能的问题。

7.本发明所采用的第一个技术方案是,一种硅元素调控的cnts增强铝基复合材料,按照质量百分比由以下组分组成:铝粉85~98.9wt.%,硅粉1~13wt.%,cnts0.1~2wt.%,以上各组分的质量分数之和为100%;铝粉粒径为10~45μm,硅粉颗粒粒径为0.5~5μm,cnts的直径为50~150nm,长度为10~20μm。

8.本发明所采用的第二个技术方案是,上述复合材料的制备方法,具体制备步骤如

下:

9.步骤1、按照质量百分比称取以下组分:铝粉85~98.9wt.%,硅粉1~13wt.%,cnts0.1~2wt.%,以上各组分的质量分数之和为100%;铝粉粒径为10~45μm,硅粉颗粒粒径为0.5~5μm,cnts的直径为50~150nm,长度为10~20μm;

10.步骤2、将铝粉与硅粉置于球磨罐中,加入硬脂酸,在惰性气体氛围下采用高能行星球磨进行预合金化和片化,得到al-si复合粉末,接着加入cnts与无水乙醇,在惰性气体氛围下采用短时行星球磨混合均匀,得到al-si-cnts复合粉末;

11.步骤3、将al-si-cnts复合粉末装入石墨模具中预压排气后,采用放电等离子烧结炉烧结成型,得到al-si-cnts复合材料块体试样;

12.步骤4、将al-si-cnts复合材料块体试样置于热处理炉中,在真空环境或惰性气体氛围下进行低温热处理;接着在惰性气体氛围下预热后进行二次变形加工,即得到硅元素调控的cnts增强铝基复合材料成品。

13.步骤2中高能行星球磨过程中惰性气体为氩气,充气时间为3~5min,净球磨时间为6~12h,球磨过程中每球磨10min间歇10min,球磨转速为200~400r/min,磨球为氧化锆,球料比为10~20:1。

14.步骤2中短时行星球磨过程中惰性气体为氩气,充气时间为3~5min,净球磨时间为2~6h,球磨过程中每球磨10min间歇10min,球磨转速为150~250r/min,磨球为氧化锆,球料比为5~10:1。

15.步骤3中烧结过程采用两步保温法,先在500~520℃下保温0.5~1h,随后升温至550~600℃,保温0.5~1h,烧结压力为30~40mpa。

16.步骤4中低温热处理步骤如下:先将al-si-cnts复合材料块体试样于500~550℃下保温2~10h,随后进行水淬,接着于100~200℃进行时效热处理10~30h。

17.步骤4中二次变形加工采用热挤压、热轧或拉拔工艺进行,预热温度为350~400℃。

18.步骤2中硬脂酸的添加量为铝粉质量的1~2wt.%;步骤2中无水乙醇的添加量为铝粉、硅粉与cnts总质量的1~5wt.%。

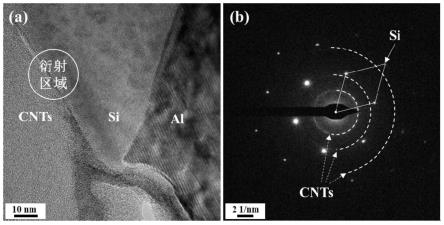

19.本发明的有益效果是:

20.本发明制备的硅元素调控的cnts增强铝基复合材料具有以下优势:(1)适量硅元素的加入可以降低碳原子在基体中的溶解度并提升其扩散势垒,减小碳原子在铝基体中的扩散速率,提高al-cnts复合体系的混合能(即碳原子在铝中扩散形成固溶体的能量与非均匀相混合物的能量差值),从而抑制al-cnts之间不利的界面反应;(2)al-cnts界面的润湿性通过硅元素在基体中的固溶及界面析出而得到显著提升;(3)al-cnts界面析出分布的细小硅颗粒通过钉扎作用进一步加强了al-cnts间的界面结合,实现了对铝基复合材料的协同强化效果;

21.本发明硅元素调控的cnts增强铝基复合材料的制备方法具有以下优势:(1)本发明的制备方法具有成型温度低、复合材料组织可控性高的特点;(2)本发明制备方法利用短时分步高能球磨混合,对al-si复合粉末的预合金化和片化,可提升铝基体对增强相的承载率;随后将其与cnts进行短时球磨混匀混合,即保证了增强相在铝基体中的分散均匀性,又减小了对cnts结构的破坏;(3)本发明的制备方采用放电等离子烧结技术结合低温热处理

工艺,避免了al-cnts之间不利界面反应的发生,同时两步保温法所具有的较低成型温度以及cnts作为al-si共晶反应的异质核心,有效促进细小共晶硅的形成及其在al-cnts界面处的析出,以减弱因其尺寸粗大而导致的应力集中倾向。

附图说明

22.图1是本发明实施例1所获得的al-si-cnts复合粉末的扫描照片及能谱结果;

23.图2是本发明实施例1~3所制备试样分别在烧结态和热处理态的金相照片;

24.图3是本发明实施例1所制备试样界面处的透射电镜照片及选区电子衍射照片;

25.图4是本发明对比例1~3和实施例1所制备试样的x射线衍射图谱及其放大图;

26.图5是本发明对比例1~3和实施例1所制备试样的拉伸应力-应变曲线;

27.图6是本发明实施例1所制备试样拉伸断口的扫描电镜照片。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.本发明的硅元素调控的cnts增强铝基复合材料,按照质量百分比由以下组分组成:铝粉85~98.9wt.%,硅粉1~13wt.%,cnts0.1~2wt.%,以上各组分的质量分数之和为100%;铝粉粒径为10~45μm,硅粉颗粒粒径为0.5~5μm,cnts的直径为50~150nm,长度为10~20μm。

30.其具体制备步骤如下:

31.步骤1、按照质量百分比称取以下组分:铝粉85~98.9wt.%,硅粉1~13wt.%,cnts0.1~2wt.%,以上各组分的质量分数之和为100%;铝粉粒径为10~45μm,硅粉颗粒粒径为0.5~5μm,cnts的直径为50~150nm,长度为10~20μm;

32.步骤2、将铝粉与硅粉置于球磨罐中,加入铝粉质量1~2wt.%的硬脂酸,在惰性气体氛围下采用高能行星球磨进行预合金化和片化,得到al-si复合粉末;接着加入铝粉、硅粉与cnts总质量1~5wt.%的无水乙醇,在惰性气体氛围下采用短时行星球磨混合均匀,得到al-si-cnts复合粉末;

33.高能行星球磨过程中惰性气体为氩气,充气时间为3~5min,净球磨时间为6~12h,球磨过程中每球磨10min间歇10min,球磨转速为200~400r/min,磨球为氧化锆,球料比为10~20:1;短时行星球磨过程中惰性气体为氩气,充气时间为3~5min,净球磨时间为2~6h,球磨过程中每球磨10min间歇10min,球磨转速为150~250r/min,磨球为氧化锆,球料比为5~10:1;

34.本发明的高能行星球磨过程中采用硬脂酸作为固体过程控制剂,能够有效限制高能球磨过程中粉末过热而导致的冷焊等现象,确保了球磨过程中的安全性。短时行星球磨过程中采用无水乙醇作为过程控制剂,在短时行星球磨时可以通过挥发起到良好的散热效果,避免粉末过热;同时少量的无水乙醇可以增加复合粉末表面对cnts的粘附性,促进cnts在铝基体中的分散效果。

35.步骤3、将al-si-cnts复合粉末装入石墨模具中预压排气后,采用放电等离子烧结炉进行烧结成型,烧结过程采用两步保温法,先在500~520℃下保温0.5~1h,随后升温至550~600℃,保温0.5~1h,烧结压力为30~40mpa,得到al-si-cnts复合材料块体试样;

36.本发明的烧结过程中采用放电等离子烧结技术,该技术具有升温速度快,成型温度低等特点,粉末颗粒间通过放电形成的等离子体具有活化粉末表面、去除氧化层的目的,结合脉冲电流产生的焦耳热和压力作用,可以实现复合材料的快速低温致密化,这为克服高温成型过程中al-cnts之间界面反应不可控的瓶颈问题提供了可能。烧结过程采用两步保温法,先在较低温度下保温一段时间使得复合材料能够进行充分致密化,随后升高烧结温度保温较短的时间以促进硅元素在基体中的固溶并提升基体与增强相之间的界面结合。较低的致密化温度可以限制局部共晶反应过程中alsi共晶组织的粗化,为复合材料微观组织的精确调控提供了良好的基础。

37.步骤4、将al-si-cnts复合材料块体试样置于热处理炉中,在真空环境或者氩气氛围下,先将al-si-cnts复合材料块体试样于500~550℃下保温2~10h,随后进行水淬,随后在真空环境或者氩气氛围下,于100~200℃进行时效热处理10~30h;接着在惰性气体氛围下于350~400℃预热后采用热挤压、热轧或拉拔进行二次变形加工,即得到硅元素调控的cnts增强铝基复合材料成品。

38.上述步骤中采用低温热处理技术包括固溶和时效过程,固溶温度为500~550℃,固溶时间为2~10h,时效温度为100~200℃,时效时间为10~30h,通过短时低温热处理一方面可以通过控制硅原子的固溶和时效过程中的析出,进一步细化复合材料中硅粒子的尺寸,以减小粗大的共晶组织因应力集中产生的提前开裂而影响复合材料力学性能的问题;此外,在热处理过程中,由于cnts作为al-si共晶反应的核心,其可促进细小共晶硅的形成并在al-cnts界面处的析出,而在界面处析出的细小硅颗粒即可以改善基体与增强相之间的润湿性,又可以通过钉扎作用进一步加强al-cnts间的界面结合,协助cnts在基体中承载能力的充分发挥,达到1+1>2的协同强化效果。在复合材料制备过程中采用二次变形加工一方面可以进一步促进复合材料的致密化和基体组织的细化,同时可以调控增强相颗粒在铝基体中的分布特征,使其产生沿加工变形方向分布排列的趋势,进而优化复合材料在不同取向上的力学性能;另一方面,二次变形加工可以满足测试分析及实际使用过程中对材料尺寸及形状的不同需求。

39.下面通过对比例和实施例对本发明的方法进行进一步说明,以下实施例及对比例中所采用的铝粉粒径为10~45μm,硅粉颗粒粒径为0.5~5μm,cnts的直径为50~150nm,长度为10~20μm;磨球均为氧化锆,球磨过程中每球磨10min间歇10min。

40.实施例1

41.原料成分配比为al-5si-0.5cnts的铝基复合材料,具体制备步骤如下:

42.步骤1、按照质量百分比94.5wt.%、5wt.%和0.5wt.%,分别称取称量铝粉56.5g,硅粉3g,cnts0.3g,以上各组分的质量分数之和为100%;

43.步骤2、将铝粉和硅粉置于球磨罐中,加入硬脂酸0.565g,充入氩气3min,采用高能行星球磨进行预合金化和片化,球磨转速为200r/min,球料比为10:1,净球磨时间为8h,得到al-si复合粉末;接着将cnts加入al-si复合粉末中,置于球磨罐,加入无水乙醇2g,充入氩气3min,采用短时行星球磨进行混合,转速为200r/min,球料比为5:1,经球磨时间为4h,得到混合均匀的al-si-cnts复合粉末;

44.步骤3、将球磨所得al-si-cnts复合粉末装入石墨模具中进行预压排气,利用放电等离子烧结炉进行烧结成型,先在500℃下保温0.5h,随后升温至550℃,保温1h,烧结压力

为30mpa。

45.步骤4、将上述步骤得到的复合材料试样置于管式炉中,在氩气气氛环境中于520℃下保温4h,随后进行水淬;再将其在氩气保护下的管式炉中于120℃进行时效热处理18h;最后将复合材料试样在400℃预热后进行热挤压,得到微观组织细小且分布可控的硅元素调控的cnts增强铝基复合材料。

46.实施例2

47.原料成分配比为al-1si-0.1cnts的铝基复合材料,具体制备步骤如下:

48.步骤1、按照质量百分比98.9wt.%、1wt.%和0.1wt.%,分别称取称量铝粉59.34g,硅粉0.6g,cnts0.06g,以上各组分的质量分数之和为100%;

49.步骤2、将铝粉和硅粉置于球磨罐中,加入硬脂酸1.1868g,充入氩气5min,采用高能行星球磨进行预合金化和片化,球磨转速为300r/min,球料比为15:1,净球磨时间为6h,得到al-si复合粉末;接着将cnts加入al-si复合粉末中,置于球磨罐,加入无水乙醇0.6g,充入氩气5min,采用短时行星球磨进行混合,转速为150r/min,球料比为5:1,净球磨时间为2h,得到混合均匀的al-si-cnts复合粉末;

50.步骤3、将球磨所得al-si-cnts复合粉末装入石墨模具中进行预压排气,利用放电等离子烧结炉进行烧结成型,先在520℃下保温1h,随后升温至600℃,保温0.5h,烧结压力为30mpa。

51.步骤4、将上述步骤得到的复合材料试样置于管式炉中,在氩气气氛环境中于550℃下保温2h,随后进行水淬;再将其在氩气保护下的管式炉中于100℃进行时效热处理30h;最后将复合材料试样在350℃预热后进行热挤压,得到微观组织细小且分布可控的硅元素调控的cnts增强铝基复合材料。

52.实施例3

53.原料成分配比为al-5si-1cnts的铝基复合材料,具体制备步骤如下:

54.步骤1、按照质量百分比94wt.%、5wt.%和1wt.%,分别称取称量铝粉56.4g,硅粉3g,cnts0.6g,以上各组分的质量分数之和为100%;

55.步骤2、将铝粉和硅粉置于球磨罐中,加入硬脂酸0.846g,充入氩气5min,采用高能行星球磨进行预合金化和片化,球磨转速为200r/min,球料比为10:1,净球磨时间为8h,得到al-si复合粉末;接着将称取的cnts加入al-si复合粉末中,置于球磨罐,加入无水乙醇2g,充入氩气5min,采用短时行星球磨进行混合,转速为200r/min,球料比为8:1,经球磨时间为4h,得到混合均匀的al-si-cnts复合粉末;

56.步骤3、将球磨所得al-si-cnts复合粉末装入石墨模具中进行预压排气,利用放电等离子烧结炉进行烧结成型,先在510℃下保温0.8h,随后升温至555℃,保温0.8h,烧结压力为35mpa。

57.步骤4、将上述步骤得到的复合材料试样置于管式炉中,在氩气气氛环境中于520℃下保温4h,随后进行水淬;再将其在氩气保护下的管式炉中于120℃进行时效热处理18h;最后将复合材料试样在355℃预热后进行热挤压,得到微观组织细小且分布可控的硅元素调控的cnts增强铝基复合材料。

58.实施例4

59.原料成分配比为al-10si-1.5cnts的铝基复合材料,具体制备步骤如下:

60.步骤1、按照质量百分比88.5wt.%、10wt.%和1.5wt.%,分别称取称量铝粉53.1g,硅粉6g,cnts0.9g,以上各组分的质量分数之和为100%;

61.步骤2、将铝粉和硅粉置于球磨罐中,加入硬脂酸1.062g,充入氩气4min,采用高能行星球磨进行预合金化和片化,球磨转速为350r/min,球料比为15:1,净球磨时间为10h,得到al-si复合粉末;接着将称取的cnts加入al-si复合粉末中,置于球磨罐,加入无水乙醇1.2g,充入氩气4min,采用短时行星球磨进行混合,转速为200r/min,球料比为10:1,经球磨时间为4h,得到混合均匀的al-si-cnts复合粉末;

62.步骤3、将球磨所得al-si-cnts复合粉末装入石墨模具中进行预压排气,利用放电等离子烧结炉进行烧结成型,先在500℃下保温1h,随后升温至550℃,保温1h,烧结压力为40mpa;

63.步骤4、将上述步骤得到的复合材料试样置于管式炉中,在氩气气氛环境中于520℃下保温4h,随后进行水淬;再将其在氩气保护下的管式炉中于150℃进行时效热处理20h;最后将复合材料试样在400℃预热后进行热轧,得到微观组织细小且分布可控的硅元素调控的cnts增强铝基复合材料。

64.实施例5

65.原料成分配比为al-13si-2cnts的铝基复合材料,具体制备步骤如下:

66.步骤1、按照质量百分比85wt.%、13wt.%和2wt.%,分别称取称量铝粉51g,硅粉5.8g,cnts1.2g,以上各组分的质量分数之和为100%;

67.步骤2、将铝粉和硅粉置于球磨罐中,加入硬脂酸1.02g,充入氩气3min,采用高能行星球磨进行预合金化和片化,球磨转速为400r/min,球料比为20:1,净球磨时间为12h,得到al-si复合粉末;接着将cnts加入al-si复合粉末中,置于球磨罐,加入无水乙醇3g,充入氩气3min,采用短时行星球磨进行混合,转速为250r/min,球料比为10:1,经球磨时间为6h,得到混合均匀的al-si-cnts复合粉末;

68.步骤3、将球磨所得al-si-cnts复合粉末装入石墨模具中进行预压排气,利用放电等离子烧结炉进行烧结成型,先在520℃下保温1h,随后升温至550℃,保温1h,烧结压力为40mpa。

69.步骤4、将上述步骤得到的复合材料试样置于管式炉中,在氩气气氛环境中于500℃下保温10h,随后进行水淬;再将其在氩气保护下的管式炉中于200℃进行时效热处理10h;最后将复合材料试样在400℃预热后进行拉拔,得到微观组织细小且分布可控的硅元素调控的cnts增强铝基复合材料。

70.对比例1

71.采用实施例1相同工艺路线制备纯铝对比材料,具体按照以下步骤实施:

72.称取铝粉60g,置于球磨罐中,加入硬脂酸0.6g,充入氩气3min,采用高能行星球磨进行粉末片化,球磨转速为200r/min,球料比为10:1,净球磨时间为8h。随后再加入无水乙醇2g,充入氩气3min,球磨转速为200r/min,球料比为5:1,净球磨时间为4h,得到球磨纯铝粉末。将其在石墨模具中预压排气,利用放电等离子烧结炉进行烧结成型,在500℃下保温0.5h,随后升温至550℃,保温1h,烧结压力为30mpa。将烧结成型的块体试样置于管式炉中,在氩气气氛环境中于520℃下保温4h,随后进行水淬;再将其在氩气气氛保护下的管式炉中于120℃进行时效热处理18h;最后将复合材料试样在400℃预热后进行热挤压,得到纯铝材

料。

73.对比例2

74.采用实施例1相同工艺路线制备al-0.5cnts复合材料,具体制备步骤如下:

75.按照质量百分比99.5wt.%、0.5wt.%,分别称取称量铝粉59.5g,cnts0.3g。将铝粉置于球磨罐中,加入硬脂酸0.595g,充入氩气3min,采用高能行星球磨进行片化,球磨转速为200r/min,球料比为10:1,净球磨时间为8h。接着将称取的cnts与球磨纯铝粉末置于球磨罐中,加入无水乙醇2g,充入氩气3min,采用短时行星球磨进行混合,球磨转速为200r/min,球料比为5:1,净球磨时间为4h,得到均匀混合的al-0.5cnts复合粉末。将其在石墨模具中预压排气,利用放电等离子烧结炉进行烧结成型,先在500℃下保温0.5h,随后升温至550℃,保温1h,烧结压力为30mpa。将烧结成型的复合材料块体试样置于管式炉中,在氩气气氛环境中于520℃下保温4h,随后进行水淬;再将其在氩气气氛保护下的管式炉中于120℃进行时效热处理18h;最后将试样在400℃预热后进行热挤压,得到al-0.5cnts复合材料。

76.对比例3

77.采用实施例1相同工艺路线制备al-5si复合材料,具体制备步骤如下:

78.按照质量百分比95wt.%、5wt.%,分别称取称量铝粉55g,硅粉3g。将铝粉和硅粉置于球磨罐中,加入硬脂酸0.55g,充入氩气3min,采用高能行星球磨进行预合金化和片化,球磨转速为200r/min,球料比为10:1,净球磨时间为8h。接着加入无水乙醇2g,充入氩气3min,采用短时行星球磨,球磨转速为200r/min,球料比为5:1,净球磨时间为4h,得到均匀混合的al-5si复合粉末。将其在石墨模具中预压排气,利用放电等离子烧结炉进行烧结成型,在500℃下保温0.5h,随后升温至550℃,保温1h,烧结压力为30mpa。将烧结成型的块体试样置于管式炉中,在氩气气氛环境中于520℃下保温4h,随后进行水淬;再将其在氩气气氛保护下的管式炉中于120℃进行时效热处理18h;最后将试样在400℃预热后进行热挤压,得到al-5si复合材料。

79.以下为实施例1~5中制备的硅元素调控的cnts增强铝基复合材料的微观组织形貌、相组成及力学性能测试结果:

80.(1)图1是本发明实施例1制备过程中制备的al-si-cnts复合粉末的扫描照片及其能谱面扫描结果,从图1a中可以看出,经过短时分步高能球磨混合后铝粉颗粒发生了剧烈的塑性变形,转变为片状,由于比表面积的增加其对增强相的承载能力随之提升,其局部放大图及能谱图显示(图1b和1c),硅颗粒均匀地分布于经塑性变形的铝粉表面并有部分硅颗粒嵌入铝粉当中;纤维状的cnts均匀地粘附于片状铝粉表面,其具有较大的长径比,经过球磨混合后cnts仍保持了较高的结构完整性。以上结果表明短时分步高能球磨可以将cnts与硅颗粒均匀地分散于铝基体中并能够维持cnts的结构完整性不受破坏。

81.(2)图2是本发明实施例1~3所制备产品分别在烧结态和热处理态的金相照片,由实施例1~3所制备试样的烧结态微观组织可以看出(图2a-2c),cnts和硅颗粒均匀弥散地分布于铝基体当中,其主要沿复合材料的一次颗粒边界分布且具有沿热挤压方向择优排列的趋势,同时硅颗粒主要以亚微米及纳米级尺寸分布,经固溶+时效热处理后(图2a

’‑

2c’),基体中硅颗粒的尺寸得到明显细化,同时其分布相比烧结态更加弥散均匀。以上结果表明,通过短时分步高能球磨混合-放电等离子烧结的工艺,结合适当的热处理可以实现组织致密细小且增强相分布可控的铝基复合材料的制备,这为复合材料力学性能的提升奠定了微

观结构基础。

82.(3)图3是本发明实施例1所制备的产品界面处的透射电镜照片(图3a)及选区电子衍射照片(图3b)。从图中可以看出,采用本发明的复合制备工艺在复合材料中形成了al-si-cnts三相复合界面结构,没有界面微观缺陷存在,并且界面结合良好。细小的硅颗粒在界面处析出并与al-cnts形成了al-si-cnts三相界面,对其进行选区电子衍射可以确定相界面包括铝、硅、cnts三相,即表明硅元素的添加有效抑制了al-cnts界面反应的发生。

83.(4)图4是本发明对比例1~3和实施例1所制备产品的x射线衍射图谱及其局部放大图。可以看出所制备的al-cnts复合材料中存在明显的反应相al4c3,即表明在对比例2制备过程中铝基体和cnts发生了明显的界面反应,生成了易水解的硬脆界面相;而实施例1所制备的al-si-cnts复合材料中则没有界面反应相的生成,即表明采用本发明的制备方法可以有效抑制烧结成型过程中cnts与铝基体之间不利界面反应的进行。

84.(5)图5是本发明对比例1~3和实施例1所制备产品的拉伸应力-应变曲线,通过对比可以发现,采用短时分步球磨-放电等离子烧结-热处理相结合的复合制备工艺所制备的对比例1纯铝的屈服强度和抗拉强度分别为155mpa和218mpa;对比例2制备的al-0.5cnts复合材料的屈服强度和抗拉强度分别为193mpa和231mpa,其强度相比纯铝仅提高了6%;对比例3所制备的al-5si复合材料的屈服强度和抗拉强度分别为206mpa和264mpa,同时其伸长率为5.5%;而采用相同制备工艺的实施例1所得到的al-5si-0.5cnts复合材料的屈服强度和抗拉强度分别达到320mpa和390mpa,其强度相对纯铝提高了约59%,与相同条件下制备的al-0.5cnts和al-5si对比例相比,其强度也显著提升了69%和48%,同时延性仍保持在5.5%以上,实现了强韧性的良好匹配。

85.(6)图6是本发明实施例1所制备产品拉伸断口的扫描电镜照片,从断口表面可以观察到大量韧窝的形成,即表明该复合材料的断裂过程主要是韧性断裂。微纳米硅颗粒弥散分布于铝基体中,且部分尺寸较大的硅颗粒表面产生裂纹甚至发生断裂;断口韧窝中可以观察到断裂的cnts,其表明在引入硅元素以后,使得cnts与铝基体之间的界面润湿性和界面结合性能得到提升,拉伸过程中载荷可以有效地从基体转移至cnts,因此cnts起到了良好的承载作用而发生断裂失效,使得铝基复合材料的力学性能得到大幅提升。

86.综上所述,本发明通过引入适量的硅元素,在近共晶温度下对其进行烧结成型,以实现对制备过程中al-cnts之间不利界面反应的控制,同时,硅元素与铝基体和cnts均具有良好的亲和性,提升al-cnts体系润湿性的同时增加碳原子的扩散势垒,并能促进cnts在复合材料中强化效果的充分发挥,改善al-cnts复合体系的综合力学性能。制备方法中采用短时分步高能球磨混合法,提升了增强相在基体中的分散均匀性,又减小对cnts结构的破坏;采用升温速率快、成型温度低的放电等离子烧结技术结合低温热处理工艺,形成了一条短时分步高能球磨-放电等离子烧结-低温热处理的复合制备工艺,通过引入适量合金元素硅对al-cnts复合体系界面结构和微观组织进行调控,一方面借助硅原子在铝基体中的固溶降低碳原子在基体中的溶解度并提升其扩散势垒,从而达到抑制al-cnts之间的界面反应的效果;另一方面,结合两步保温的低温快速烧结成型与低温热处理工艺,利用cnts作为al-si共晶反应的异质核心,促进细小共晶硅的形成及其在al-cnts界面处的析出,以减弱因其尺寸粗大而导致的应力集中倾向;同时,利用硅在基体中良好的亲和性,改善al-cnts之间的润湿性和界面适配。在此基础上,利用界面处析出的细小硅颗粒对cnts的钉扎作用

进一步加强al-cnts间的界面结合,以实现铝基复合材料性能的协同强化效果,最终得到的硅元素调控的cnts增强铝基复合材料,材料微观组织整体呈均匀结构,硅元素以细小的共晶硅颗粒和初始硅颗粒的形式存在与基体中,al-cnts界面结合良好,没有界面反应相的生成,且在界面析出的细小硅颗粒与al-cnts形成了al-si-cnts复合界面结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1