一种激光熔覆复合材料、激光熔覆设备及该材料的制备方法与流程

1.本发明涉及复合材料技术领域,更具体的说,涉及一种激光熔覆复合材料、激光熔覆设备及该材料的制备方法。

背景技术:

2.滑动轴承是支撑转动结构的重要零部件,具有优异的耐磨性能、较高的承载能力和耐冲击性能,广泛应用于汽车、船舶和国防军工等领域。随着有色金属价格的上涨以及铜强度低易变形等问题,单一的纯铜或铜合金轴瓦材料已经被铜合金/钢双金属复合材料所替代。铜合金/钢双金属复合材料是以钢为基材,铜合金作为减磨耐磨材料复合在钢背上,这种材料充分发挥了铜合金优异的耐磨性能和钢强度高的性能,大幅降低了成本,提高了铜/钢复合工件的综合力学性能,因此得到了快速发展。

3.铜铅合金具有良好的导热性、较高的承载力和较高的疲劳强度,因此国内目前铜铅合金是重载发动机用高强度轴承的主要材料。粉末冶金法是目前制备铜/钢双金属复合材料的常用方法。粉末冶金法制备的铜/钢双金属复合材料常用的铜合金材料主要有cusn10pb10粉末、cupb24sn粉末和cupb30sn粉末等,其主要制备工序包括:钢带预处理—混料—铺粉—初烧—初轧—复烧—精轧—校平—卷带—包装入库等。而当前国内采用粉末冶金法制备得到铜锡基系列铜/钢双金属轴瓦衬套材料普遍存在孔隙率高、铜合金层的硬度低、复合界面结合强度差的问题,导致其强度、硬度、耐磨性、疲劳强度均达不到新一代排放标准的柴油发动机的各项性能指标要求,难以满足高速重载条件下发动机滑动轴承的使用要求。

4.铜合金/钢双金属轴瓦材料广泛应用于重载柴油机和轿车高强化发动机滑动轴承领域。铜基合金具有良好的导热性、高承载力和较高的疲劳强度,其中铅青铜和铜铅合金是最主要的铜合金轴承材料。但由于pb及其化合物的剧毒性,国际上无铅化已经开始立法,许多国家出台了相关的法规限制和禁止使用含铅材料,对发动机滑动轴承材料无铅化的呼声也越来越高。为了实现轴瓦材料的无铅化,国际上许多知名的发动机轴承公司已纷纷制定了无铅化战略,并研制出新型轴承材料,含铅的铜基滑动轴承材料必将会逐渐被时代所淘汰。与铅青铜合金相比,无铅铜锡基系列青铜合金具有更高的机械承载能力、更优良的减摩耐磨性能、更高的抗疲劳强度和抗咬合性能,因而是制备高性能的重载型柴油发动机轴瓦的优选材料。

5.低孔隙率高硬度的cusn8ni合金是重载高强新一代柴油发动机主要的滑动轴承材料,目前没有其他材料的替代方案。激光熔覆是一种先进的表面改性技术,具有能量密度高、稀释率低、热影响区小等优点,而目前还未见使用激光熔覆制备cusn8ni/钢双金属复合材料及其应用的相关技术报道。因此,采用激光熔覆制备出低孔隙率、高硬度、高结合强度的无铅锡青铜合金cusn8ni/钢双金属复合材料,成为制备高性能的重载型柴油发动机轴瓦的优选方法。

技术实现要素:

6.本发明的目的在于提供一种激光熔覆无铅锡青铜-钢双金属复合材料的制备方法,以解决上述背景技术中提出的当前国内采用粉末冶金法制备得到铜锡基系列铜/钢双金属轴瓦衬套材料普遍存在孔隙率高、铜合金层的硬度低、复合界面结合强度差的问题,导致其强度、硬度、耐磨性、疲劳强度均达不到新一代排放标准的柴油发动机的各项性能指标要求,难以满足高速重载条件下发动机滑动轴承的使用要求的问题。

7.为实现上述目的,本发明提供如下技术方案:一种激光熔覆复合材料,其特征在于,采用冷轧碳素结构钢作为基体材料,所述基体材料的表面通过激光熔覆有cusn8ni合金涂层,其中,所述cusn8ni合金涂层包括如下质量百分比的各组分:锡:7.00~9.00wt%,镍:0.70~1.30wt%,其余成分为铜和其他杂质。

8.作为一种优选的技术方案,cusn8ni合金涂层包括如下质量百分比的各组分:铜:90.40wt%,锡:8.08wt%,镍:1.12wt%,其他杂质的质量总和为0.4wt%。

9.作为一种优选的技术方案,基体材料为st37-2g冷轧碳素结构钢,且该冷轧碳素结构钢质量百分比组分含量为:碳≤0.18wt%,锰≤1.50wt%,磷≤0.030wt%,硫≤0.025wt%,alt≥0.015wt%,其余为铁。

10.作为一种优选的技术方案,熔覆层厚度可为d,则0.7mm≤d≤1mm。

11.一种激光熔覆设备,包括高功率光纤激光器、送粉系统和惰性保护气体发生装置,所述送粉系统包括转盘式送粉器,送粉管和送粉头,所述送粉头正对待熔覆基体材料,所述高功率光纤激光器远离待熔覆基体材料设置,所述惰性保护气体发生装置产生的惰性气体将待熔覆基体材料和熔覆材料粉末与外界空气相互隔离。

12.作为一种优选的技术方案,高功率光纤激光器产生的激光中心波长为1080nm,激光光斑为直径3mm的圆形光斑。

13.作为一种优选的技术方案,惰性保护气体发生装置生成纯度为99.99%的高纯氩气。

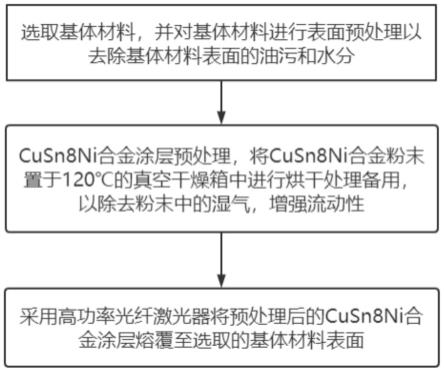

14.一种激光熔覆复合材料制备方法,使用上述的激光熔覆设备,包括如下步骤:

15.步骤一:选取基体材料,并对基体材料进行表面预处理以去除基体材料表面的油污和水分;

16.步骤二:cusn8ni合金涂层预处理,将cusn8ni合金粉末置于120℃的真空干燥箱中进行烘干处理备用,以除去粉末中的湿气,增强流动性;

17.步骤三:激光熔覆,采用高功率光纤激光器将经由步骤二预处理后的cusn8ni合金涂层熔覆至所述步骤一中选取的基体材料表面。

18.作为一种优选的技术方案,所述基体材料为st37-2g冷轧碳素结构钢。

19.作为一种优选的技术方案,熔覆用激光功率为1100w,扫描速度为8mm/s,送粉速度为0.5r/min,离焦量为0mm,保护气流量为15l/min。。

20.与现有技术相比,本发明的有益效果是:

21.提供了一种激光熔覆复合材料、激光熔覆设备及该材料的制备方法,该新型无铅cusn8ni/钢双金属复合材料的铜合金层的孔隙率低、硬度高、复合界面结合强度高,且制备工艺简单,能够适用于柴油发动机轴瓦的使用要求。

22.(1)提供的cusn8ni-钢双金属复合材料既不含有毒重金属铅、符合环保的要求,制

备的熔覆层组织均匀细小,无明显的气孔和裂纹,且与基体形成了良好的冶金结合,同时还具有高强度、高硬度以及优良的机械承载能力,是一种理想的连杆衬套材料。

23.(2)采用本方案激光熔覆技术得到的熔覆层厚度可达0.7-1mm,在激光熔覆完成后钢基体不发生开裂,熔覆层与金属基体表面的结合力强,不会发生开裂、剥离和脱落现象。

24.(3)本方案的制备方法方法简单、工艺可控度高,与原有的粉末冶金生产铜-钢双金属复合材料的方法相比大大降低了成本,易于工业化生产,具有显著的工业应用价值。

附图说明

25.图1为实施例1中制备的cusn8ni合金层的宏观形貌光学显微镜照片图;

26.图2为为实施例1中制备的cusn8ni合金层的微观形貌光学显微镜照片图;

27.图3为实施例1中制备的cusn8ni合金层与基体复合界面处的微观形貌光学显微镜照片图;

28.图4为为实施例2中制备的cusn8ni合金层的宏观形貌光学显微镜照片图;

29.图5为为实施例2中制备的cusn8ni合金层的微观形貌光学显微镜照片图;

30.图6为实施例2中制备的cusn8ni合金层与基体复合界面处的微观形貌sem图;

31.图7为实施例3中制备的cusn8ni合金层的宏观形貌光学显微镜照片图;

32.图8为实施例3中制备的cusn8ni合金层的微观形貌光学显微镜照片图;

33.图9为实施例3中制备的cusn8ni合金层与基体复合界面处的微观形貌光学显微镜照片图;

34.图10为实施例1、实施例2、实施例3中制备的熔覆层的xrd图;

35.图11为对比实施例1、实施例2、实施例3中制备的试样在显微硬度计下测得的熔覆层的平均显微硬度对比图;

36.图12为本发明的一种激光熔覆复合材料制备方法的流程示意图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明提供一种技术方案:一种激光熔覆复合材料,激光熔覆所用cusn8ni合金粉末的化学成分为:铜:90.40wt%,锡:8.08wt%,镍:1.12wt%,其他杂质的质量总和为0.4wt%。

39.本发明实施例中采用的cusn8ni合金粉末均为采用气雾化方式生产的粉末,所述cusn8ni合金粉末的化学成分按质量百分比构成为:锡:7.00~9.00wt%,镍:0.70~1.30wt%,铜:余量。粉末颗粒形状为椭球形和亚椭球形,粒径分布为45μm~110μm,松装密度为5.17g/cm3,流动性为14.1s/50g。

40.熔覆前,将cusn8ni合金粉末置于120℃的真空干燥箱中进行烘干处理,以除去粉末中的湿气,增强流动性。

41.钢基体的材料选用宝山钢铁生产的st37-2g冷轧碳素结构钢,尺寸大小为150mm

×

150mm

×

2mm,用砂纸打磨基体表面以除去氧化层,再用无水乙醇清除基体表面的油污,烘干备用。

42.所述基体材料st37-2g冷轧碳素结构钢,其化学成分按质量百分比构成为:碳≤0.18,锰≤1.50,磷≤0.030,硫≤0.025,alt≥0.015,铁:余量。

43.激光熔覆工艺:激光熔覆采用rfl-c6000型高功率光纤激光器,中心波长1080nm,激光光斑为直径3mm的圆形光斑。送粉系统由转盘式送粉器,送粉管和送粉头组成。熔覆实验的送粉方式采用同轴送粉,以纯度为99.99%的高纯氩气作为送粉气和保护气。激光熔覆工艺参数包括:激光功率为900w~1700w,扫描速度为8mm/s,送粉速度为0.5r/min,离焦量为0mm,保护气流量为15l/min。

44.下面结合三组实施例对制备过程进行详细说明。

45.实施例1。

46.选用st37-2g冷轧碳素结构钢作为基体材料,其表面预处理如下:使用砂纸打磨基体表面以去除氧化层,再用无水乙醇对基体表面进行清洗和擦拭,清除基体表面的油污,烘干备用。

47.所述基体材料st37-2g冷轧碳素结构钢,其化学成分按质量百分比构成为:碳≤0.18,锰≤1.50,磷≤0.030,硫≤0.025,alt≥0.015,铁:余量。

48.将cusn8ni合金粉末置于120℃的真空干燥箱中进行烘干处理备用,以除去粉末中的湿气,增强流动性。cusn8ni合金粉末的粒径介于45μm~110μm之间。

49.所述cusn8ni合金粉末的化学成分按质量百分比构成为:锡:7.00~9.00wt%,镍:0.70~1.30wt%,铜:余量。

50.激光熔覆工艺:激光熔覆采用rfl-c6000型高功率光纤激光器,中心波长1080nm,激光光斑为直径3mm的圆形光斑。送粉系统由转盘式送粉器,送粉管和送粉头组成。熔覆实验的送粉方式采用同轴送粉,以纯度为99.99%的高纯氩气作为送粉气和保护气。激光熔覆工艺参数包括:熔覆用激光功率为1100w,扫描速度为8mm/s,送粉速度为0.5r/min,离焦量为0mm,保护气流量为15l/min。

51.所制备的cusn8ni熔覆层无明显的气孔和裂纹,与基体冶金结合良好,如图1所示。

52.图2和图3为cusn8ni熔覆层的微观组织以及双金属复合界面处的金相照片,熔覆层中的组织致密、细小均匀,呈树枝晶分布。双金属复合界面平整光滑,无明显裂纹及孔洞的产生。

53.结合图10中xrd分析结果可以发现熔覆层主要由树枝晶分布的基体α-cu相和树枝晶间分布的(α+δ)共析体组成,二者均属于(cu,sn)固溶体相。

54.如图11所示,经检测,实施例1中所制备的cusn8ni熔覆层的平均维氏硬度为124.7hv,而现有的cusn10pb10层的维氏硬度为65hv,说明所制备的cusn8ni-钢双金属复合材料具有高强度、高硬度以及优良的机械承载能力,可用作柴油发动机轴瓦材料。

55.实施例2。

56.实施例2采用了与实施例1同样的基体材料实施了相同的表面处理工艺,同样组分的cusn8ni合金粉末,再同样条件下实施了激光熔覆工艺。

57.所制备的cusn8ni熔覆层无明显的气孔和裂纹,与基体冶金结合良好,如图4所示。

58.图5和图6为cusn8ni熔覆层的微观组织以及双金属复合界面处的sem照片,熔覆层

中的组织致密、细小均匀,呈树枝晶分布。双金属复合界面平整光滑,无明显裂纹及孔洞的产生。

59.结合图10中xrd分析结果可以发现熔覆层主要由树枝晶分布的基体α-cu相和树枝晶间分布的(α+δ)共析体组成,二者均属于(cu,sn)固溶体相。

60.如图11所示,经检测,实施例2中所制备的cusn8ni熔覆层的平均维氏硬度为128.6hv,而现有的cusn10pb10层的维氏硬度为65hv,说明所制备的cusn8ni-钢双金属复合材料具有高强度、高硬度以及优良的机械承载能力,可用作柴油发动机轴瓦材料。

61.实施例3。

62.实施例3采用了与实施例1、实施例2同样的基体材料实施了相同的表面处理工艺,同样组分的cusn8ni合金粉末,再同样条件下实施了激光熔覆工艺。

63.所制备的cusn8ni熔覆层无明显的气孔和裂纹,与基体冶金结合良好,如图7所示。

64.图8和图9为cusn8ni熔覆层的微观组织以及双金属复合界面处的金相照片,熔覆层中的组织致密、细小均匀,呈树枝晶分布。双金属复合界面平整光滑,无明显裂纹及孔洞的产生。

65.结合图10中xrd分析结果可以发现熔覆层主要由树枝晶分布的基体α-cu相和树枝晶间分布的(α+δ)共析体组成,二者均属于(cu,sn)固溶体相。

66.如图11所示,经检测,实施例3中所制备的cusn8ni熔覆层的平均维氏硬度为121.7hv,而现有的cusn10pb10层的维氏硬度为65hv,说明所制备的cusn8ni-钢双金属复合材料具有高强度、高硬度以及优良的机械承载能力,可用作柴油发动机轴瓦材料。

67.综上实验结果可见:本发明提供的cusn8ni-钢双金属复合材料既不含有毒重金属铅、符合环保的要求,又减少了价格昂贵的金属锡的含量,降低了生产成本。所制备的cusn8ni熔覆层组织均匀细小,无明显的气孔和裂纹,与基体形成了良好的冶金结合。熔覆层具有还具有高强度、高硬度以及优良的机械承载能力,是一种理想的连杆衬套材料。另外,本发明所述材料的制备工艺简单,原材料价廉易得,易于工业化生产,具有显著的工业应用价值。

68.与现有技术相比,本发明的有益效果在于:

69.(1)本发明提供的cusn8ni-钢双金属复合材料既不含有毒重金属铅、符合环保的要求。所制备的熔覆层组织均匀细小,无明显的气孔和裂纹,且与基体形成了良好的冶金结合。本发明制备的cusn8ni-钢双金属复合材料具有还具有高强度、高硬度以及优良的机械承载能力,是一种理想的连杆衬套材料。

70.(2)本发明采用的激光熔覆工艺,熔覆层厚度可达0.7-1mm,在激光熔覆完成后钢基体不发生开裂,熔覆层与金属基体表面的结合力强,不会发生开裂、剥离和脱落现象。

71.(3)本发明所述材料的制备方法简单、工艺可控度高,与原有的粉末冶金生产铜-钢双金属复合材料的方法相比大大降低了成本,易于工业化生产,具有显著的工业应用价值。

72.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1