一种硬质合金的制备方法与流程

1.本发明属于硬质合金的生产技术领域,尤其涉及一种硬质合金的制备方法。

背景技术:

2.用于金属切割的硬质合金已经历了近70年的发展历程,该领域最大的发明之一是成分为tic、tin、al-o的薄涂层,这类涂层可以大幅提高刀具的金属去除率。硬质合金涂层制造技术的发展经历了从最初的高温化学气相沉积(ht-cvd)到低沉积温度(mt-cvd)以及物理气相沉积(pvd)等历程。涂层的厚度和附着力改善的同时,其基体的成分也在不断改变。以前这些基体通常构成了刀具的一个有效部分,然而,今天基体材料的主要功能是承载涂层,而涂层是有效的切削材料。带涂层的基体,通常是以可拆卸刀片的形式被安装在刀具上,一旦涂层被磨损,可以容易被更换。

3.硬质合金基体材料的发展经历了从使用复合聚晶金刚石、碳化物、氮化物,到向使用wc-co硬质合金基体的发展历程。对烧结硬质合金过程中wc晶粒的要求也越来越高。一般将晶粒尺寸小于1.3um的硬质合金定义为细晶硬质合金,晶粒尺寸小于0.5um的定义为超细晶硬质合金,晶粒尺寸小于0.2um的定义为纳米硬质合金。超细晶wc-co硬质合金被开发并被用于复合印刷电路上钻孔或类似应用,此类硬质合金需要特殊加工方法来完成;但目前传统制备工艺存在流程长、能耗大、缺陷累积、产品质量稳定性较差等缺点。

技术实现要素:

4.为了攻克服上述现有技术中存在的难题,本发明提供了一种硬质合金的制备方法,其烧结后的平均wc晶粒尺寸在0.4um-1.6um范围内,从而使wc-co硬质合金的性能得到改进。所述方法包括如下步骤:

5.①

wc粉末原料的提供:使用圆形颗粒且平均晶粒尺寸为0.5~1.5um的wc粉末原料,此类超细粉体往往有聚集现象,使用时会大大影响粉体的效果,所述wc粉末原料需要已去团聚或易于去团聚。

6.②

co粉末原料的提供:使用圆形颗粒且窄粒度分布的co粉末原料,所述co粉末原料已去团聚的或易于去团聚,所述co粉末的平均粒径小等于wc粉的平均粒径,且小等于晶粒生长抑制剂粉末的平均粒径。

7.③

混合压实:将步骤

①

获得的wc粉末原料和步骤

②

获得的co粉末原料以及晶粒生长抑制剂混合均匀并压实,以形成一个压实体。

8.④

烧结:将步骤

③

获得的压实体烧结,得到硬质合金样品。

9.步骤

①

所述的wc粉末原料通过还原或渗碳方式生产,所述的wc粉末原料的原始wc平均晶粒尺寸为0.5-1.5um。步骤

②

所述的co粉末的平均粒径为0.5-1.0um。步骤

②

所述的晶粒生长抑制剂为cr3c2或为vc+cr3c2。步骤

③

所述的混合方式为采用碾磨机进行研磨,研磨时间为3-4h;步骤

③

所述的粉末的压实压力为110-115mpa。步骤

④

所述的烧结温度为1300-1400℃,保温时间5-10min。

10.一种以上所述方法制备的wc-co基硬质合金,其烧结后的wc平均晶粒尺寸范围为0.4-1.6um。

11.与现有技术相比,本发明的有益效果:

12.本发明涉及一种通过烧结制备wc-co基硬质合金的方法,其烧结后的平均wc晶粒尺寸在0.4-1.6um范围内,性能得到改进。在不改变传统细晶硬质合金生产工艺的情况下,使合金组织中wc颗粒细且均匀,用本发明生产出的合金平均晶粒度可达到0.4-1.6um,能有效提高合金的抗弯强度和硬度。

具体实施方式

13.以下结合具体实施例对本发明作进一步说明,但不以任何方式限制本发明。采用费氏粒度测定仪(由丹东华宇仪器有限公司提供,型号wlp-216)按照标准《gb/t3249-2022金属及其化合物粉末费氏粒度的测定方法》进行样品的粒度检测。在cmt5105万能试验机上按照标准《gb/t232-2010金属材料弯曲试验方法》测试硬质合金三点抗弯强度,加载速率为4mm/min;采用durascan全自动维氏硬度计测按照标准《gb/t4340.1-1999金属维氏硬度第1部分:试验方法》试硬质合金硬度,加载力为3kg,保压时间为10s~15s。

14.实施例1

15.一种硬质合金的制备方法,所述方法包括如下步骤:

16.①

wc粉末的提供:使用圆形颗粒且窄粒度分布的wc粉末,所述wc粉末原料已去团聚或易于去团聚。所述的wc粉末原料通过还原或渗碳方式生产,所述的wc粉末原料的原始wc平均晶粒尺寸(fsss)为0.7um。

17.②

co粉末的提供:使用圆形颗粒且窄粒度分布的co粉末原料,所述co粉末原料已去团聚的或易于去团聚,所述co粉末的平均粒径小等于wc粉的平均粒径,且小等于晶粒生长抑制剂粉末的平均粒径;晶粒生长抑制剂作为粘结剂的一部分加入到co粉末中并随之一起合金化,提供与至少一种晶粒生长抑制剂合金化后的圆形co粉末。所述的co粉末的平均粒径为0.65um。所述的晶粒生长抑制剂为cr3c2。

18.③

混合压实:将步骤

①

获得的wc粉末和步骤

②

获得的co粉末以及晶粒生长抑制剂按表1所示的质量百分比进行配料;将上述原料混合均匀,混合方式采用碾磨机进行研磨,研磨时间为3h;然后以110mpa的压力压实,形成一个压实体。

19.④

烧结:将步骤

③

获得的压实体烧结,所述的烧结温度为1400℃,保温时间10min,得到硬质合金样品。

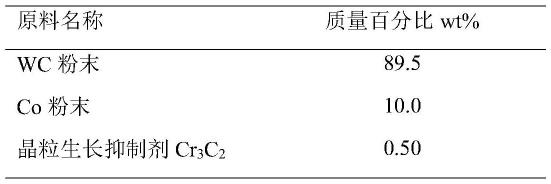

20.表1原料配比方案

[0021][0022]

对比例1

[0023]

采用现有技术,以表2所示的实验方案进行硬质合金样品的制备。

[0024]

表2现有技术实验方案

[0025][0026]

采用与实施例1相同的工艺方法,仅将粉末的压实压力调整为145mpa,将研磨时间调整为30小时,其余条件相同,对实施例1和对比例1的样品同一批次进行烧结,烧结状态相同。经检测,上述样品的硬度均为1600+25hv3。

[0027]

将实施例1和对比例1分别烧结完成后制成的(5.5

×

6.5

×

21mm)样品进行三点弯曲试验,得到结果平均值,现有技术的对比例1抗弯强度为2725

±

300mpa;而本发明的实施例1抗弯强度为3250

±

200mpa,说明硬质合金的性能得到有效改善。

[0028]

实施例2

[0029]

一种硬质合金的制备方法,所述方法包括如下步骤:

[0030]

①

wc粉末原料的提供:使用圆形颗粒且窄粒度分布的wc粉末,所述wc粉末原料已去团聚或易于去团聚。所述的wc粉末原料通过还原或渗碳方式生产,所述的wc粉末原料的原始wc平均晶粒尺寸(fsss)为1.0um。

[0031]

②

co粉末原料的提供:使用圆形颗粒且窄粒度分布的co粉末原料,所述co粉末原料已去团聚的或易于去团聚,所述co粉末的平均粒径小等于wc粉的平均粒径,且小等于晶粒生长抑制剂粉末的平均粒径;晶粒生长抑制剂作为粘结剂的一部分加入到co粉末中并随之一起合金化,提供与至少一种晶粒生长抑制剂合金化后的圆形co粉末。所述的co粉末的平均粒径为0.8um。所述的晶粒生长抑制剂为cr3c2。

[0032]

③

混合压实:将步骤

①

获得的wc粉末原料和步骤

②

获得的co粉末以及晶粒生长抑制剂和补偿碳按表3所示的质量百分比进行配料;将上述原料混合均匀,混合方式采用碾磨机进行研磨,研磨时间为4h;然后以115mpa的压力压实,形成一个压实体。

[0033]

④

烧结:将步骤

③

获得的压实体烧结,所述的烧结温度为1350℃,保温时间8min,得到硬质合金样品。

[0034]

表3原料配比方案

[0035][0036]

对比例2

[0037]

采用现有技术,以表4所示的实验方案进行硬质合金样品的制备。

[0038]

表4现有技术实验方案

[0039][0040]

采用与实施例2相同的工艺方法,在18%压缩率下,压制相同的测试嵌件,仅将粉末的压实压力调整为160mpa,将研磨时间调整为30小时,其余条件相同,对实施例2和对比例2的样品同一批次进行烧结,烧结状态相同。经检测,上述样品的硬度均为1750+25hv3。

[0041]

对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1