微张力超薄带材连续加热退火的热处理生产线的制作方法

1.本发明涉及一种微张力超薄带材连续加热退火的热处理生产线,适用于超薄金属带材连续光亮退火热处理。属于热处理的机械设备制造技术领域。

背景技术:

2.超薄金属带材一般指厚度≤0.3mm金属带,产品可用于航天航空隔热层、电子精密元件、汽车三元催化和锂电池电极等行业,具有广泛的市场应用。超薄金属带具有技术要求高、附加值高等特点。目前这种超薄金属带材的生产设备大部分被国外所垄断,国内占有率低,而且技术指标达不到国外的先进水平。

3.生产实践证明,不锈钢经冷轧成钢带后,钢带内部晶粒会发生变化的问题。通过连续退火炉为带钢连续加热退火,可以使变形晶粒重新转变为均匀等轴晶粒,同时消除加工硬化和残留内应力,使钢带的组织和性能恢复到冷轧变形状态前的热处理工艺品质。

4.现有技术的钢带热处理设备,其使用的连续加热退火炉包括炉体、收卷机构和放卷机构,收卷机构设置在炉体的工件进口端,放卷机构设置在工件出口端,其工作原理是:利用收卷机构和放卷机构形成的张力,驱动钢带经过炉体的工艺段而实现连续加热退火,即钢带通过收、放卷机构及张力机构以形成钢带张力,使钢带在炉子中间悬空通过,实现退火工艺。这就要求钢带在通过连续加热退火炉的工艺段时具有承受较大张力的强度,如果钢带的厚度不够该钢带在承受张力加热时容易弯折甚至被拉断,因此现有技术的热处理设备只适用于厚1mm以上的钢带。虽然目前有人发明了一种利用空气扶托使钢带悬空通过热处理工艺段,能够解决转辊输送产生辊印问题,但存在风力扶托不稳造成工件在热处理炉的工艺段下垂甚至碰到炉底等问题。

5.例如:中国专利公告公开:

6.名称为“一种连续式非晶、纳米晶合金带材张力退火炉”、申请号为“2021223052754”实用新型专利,包括隧道式炉体,牵引组件、用于牵引带材的牵引组件设于所述炉体的前端;送料组件、用于将带材送入炉体内部的送料组件设于所述炉体的尾端;以及张力调控组件,所述张力调控组件设于送料组件与炉体之间,用于自动调节带材退火过程中带材的张力大小。本实用新型通过张力调控组件调节牵引组件与送料组件之间的速度差,配合调节滑座上增设的配重砝码,使带材的张紧力始终保持一定值,并连续运行,提高带材连续热处理过程中张力的稳定性。该专利需要配置专门的张力调控组件配合调节滑座上增设的配重砝码,使带材的张紧力始终保持一定值,因此只适用于厚1mm以上的钢带,不适用厚度≤0.3mm金属带。

7.名称为“一种提高铝合金薄板晶间腐蚀的方法”、申请号为“2021116558319”发明申请,是一种提高5083h116薄板晶间腐蚀的方法,主要是采用气垫式连续热处理炉对铝合金带材进行热处理。该本发明主要针对箱式炉稳定化处理过程中出现的晶间腐蚀不合格问题,通过采用气垫式连续热处理炉实现带材连续热处理,带材在炉内通过快速升降温,且整个稳定化热处理过程中,带材均匀进行加热和冷却,通过气垫压力实现带材悬空,最终实现

制备得到各项性能良好的5083h116合格产品,解决晶间腐蚀不稳定、表面质量差、生产效率低、综合成本高的问题。该发明需要通过张力调控组件调节牵引组件与送料组件之间的速度差,因此只适用于厚1mm以上的钢带,不适用厚度≤0.3mm金属带。

8.名称为“一种合金钢带的热处理方法”、申请号为“202211039424x”发明申请,主要是通过在超薄合金钢带进入加热炉内,进行热处理时,使用高温热风代替传输辊支撑超薄合金钢带,从而高温热风扶托起超薄合金钢带的同时,对超薄合金钢带进行加热,不会出现超薄合金带的表面形成划伤、辊印等缺陷的情况;同时使用惰性气体充当高温热风,在加热超薄合金钢带的同时防止超薄合金钢带被氧化,解决超薄合金钢带在自身重力作用下与炉内的传输辊接触而受压,会在超薄合金带表面形成划伤、辊印等缺陷,降低了超薄合金钢带的质量的问题。该发明需要通过高温热风扶托起超薄合金钢带,存在热风风力不稳定、扶托钢带不稳定、因风力扶托不稳造成工件在热处理炉的工艺段下垂甚至碰到炉底以及噪音大和能耗高等问题,另外,因为是靠风力扶托,风箱的体积有限,只能用于热处理的工艺段较短的情况。

9.对于厚度≤0.3mm的金属带(钢带),由于超薄金属带强度低,在现有技术张力条件下加热时极容易被拉断,因此不能建立张力,而在没有张力条件下加热时会下垂在炉子底部,造成产品表面磨损而不合格。因此,采用现有技术利用连续退火炉的热处理方法对厚度≤0.3mm的金属带(钢带)进行连续加热退火,存在如下问题:(1)在承受张力条件下加热时容易弯折甚至被拉断。(2)工件在没有张力条件下(例如:热风扶托)加热时会下垂在炉子底部,造成产品表面磨损而不合格。

10.虽然现有的热处理设备中存在利用输送带传输可以将超薄钢带(工件)进行输送,以克服工件在没有张力条件下(例如:热风扶托)加热时会下垂在炉子底部的缺陷,但其在输送工件的过程中需要利用压辊将工件与输送带压紧再输送到热处理炉(箱体)中。例如中国专利公告公开:名称为“一种钢带热处理设备”、专利号为“2021223545291”实用新型专利,包括输送带和热处理箱,所述热处理箱内沿长度方向设有加热通道,所述输送带穿过所述加热通道,所述热处理箱进料口处设有压紧组件,所述压紧组件包括至少一个第一压紧辊和至少一个第二压紧辊,所述第一压紧辊和第二压紧辊间隔设置,所述第一压紧辊设于所述输送带上方,所述第二压紧辊设于所述输送带下方,所述第一压紧辊最低点低于所述第二压紧辊最高点。该实用新型专利主要在热处理箱进料口处设置第一压紧辊和第二压紧辊,将钢带紧压在输送带上,输送带转动时,通过摩擦力带动钢带进入热处理箱进行热处理。该实用新型存在的主要问题是:容易产生辊印、压痕,影响产品质量。

技术实现要素:

11.本发明的目的,是为了解决现有热风扶托式热处理方法存风力扶托不稳造成工件在热处理炉的工艺段下垂甚至碰到炉底以及噪音大和能耗高等问题,及辊压式输送带传输存在容易产生辊印、压痕,影响产品质量等问题,提供一种微张力超薄带材连续加热退火的热处理生产线。具有防止工件弯折及被拉断和防止工件下垂在炉子底部、防止工件表面磨损、防止工件表面产生辊印和压痕等突出的实质性特点和显著技术进步。

12.本发明的目的可以通过采取如下技术方案达到:

13.微张力超薄带材连续加热退火的热处理生产线,包括连续加热退火炉和控制系

统,在连续加热退火炉中设有进料机构、加热系统、冷却系统和出料机构,在连续加热退火炉的进口端设有放卷机构、出口端设有收卷机构;其结构特点在于:在连续加热退火炉的工艺段中设有内循环同步传送结构,所述内循环同步传送结构由传动机构和内循环钢带连接组成,传动机构带动内循环传送钢带同步经过加热系统和冷却系统并不断循环运转,以使内循环传送钢带支撑及与工件同步通过连续加热退火炉的工艺段,形成微张力式工件输送及支撑结构;放卷机构的输出端连通内循环传送结构的输入端、使通过连续加热退火炉的工艺段的工件承载在内循环传送钢带上,收卷机构的输入端连通内循环传送结构的输出端;控制系统具有若干个信号输入端和若干个信号输出端,控制系统的信号输出端连接加热系统、冷却系统、放卷机构、收卷机构和内循环传送结构的控制信号输入端,控制系统控制放卷机构、收卷机构和内循环传送结构同步运转,使内循环传送钢带的运行速度与工件的前进速度相同,形成同步控制结构;控制系统的信号输入端连接加热系统、冷却系统、放卷机构、收卷机构和内循环传送结构的信号输出端,形成信号反馈结构;因而形成具有闭环同步控制结构的微张力超薄带材连续加热退火的处理生产线。

14.本发明的目的还可以通过采取如下技术方案达到:

15.进一步地,在收卷机构中设置纠偏装置,由纠偏装置、收卷机组和收卷张力控制单元组成串联结构,纠偏装置在前,收卷张力控制单元居中,收卷机组在后,形成纠偏式收卷机构。

16.进一步地,内循环传送结构中,传动机构由传动电机、两条主传动轴和两条从传动轴组成,两条主传动轴设置在连续退火炉的两端,其位置高度与放卷机构、收卷机构的位置高度相当,以使内循环钢带刚好支撑工件;两条从动轴各设置在一条主传动轴的下方内侧,形成四点支撑结构;内循环传送钢带连接在所述四点支撑结构上形成内循环结构;主传动轴与传动电机的输出轴连接,传动电机的控制输入端连接控制系统的一个信号输出端,在传动电机的输出轴处或主传动轴上设有压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,形成闭环控制结构;控制系统通过控制传动电机的转速以使内循环钢带的速度与工件的前进速度同步。

17.进一步地,放卷机构由放卷机组和放卷张力控制单元串联组成,放卷机组在前,放卷张力控制单元在后,工件经放卷张力控制单元输送到内循环传送钢带上;收卷机构包括收卷机组和收卷张力控制单元,该收卷机组和收卷张力控制单元组成串联结构,收卷张力控制单元在前,收卷机组在后,工件从内循环传送钢带输送到收卷张力控制单元的输入端后经收卷张力控制单元控制张力和速度,最后进入收卷机组中。

18.进一步地,放卷机组由放卷电机和放卷辊组成,在放卷辊或放卷电机输出轴处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,控制系统的一个信号输出端连接放卷电机的控制信号输入端,构成闭环放卷控制结构;放卷张力控制单元由放卷张力电机和三根放卷张力辊组成,所述三根放卷张力辊呈三角形设置,形成三级拉直及调整结构;在放卷张力电机的输出轴处或其中一根放卷张力辊处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,控制系统的一个信号输出端连接放卷张力电机的控制信号输入端,构成闭环放卷张力控制结构。

19.进一步地,收卷机组由收卷电机和收卷辊组成,在收卷辊或收卷电机输出轴处设

置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,控制系统的一个信号输出端连接收卷电机的控制信号输入端,构成闭环收卷控制结构;收卷张力控制单元由收卷张力电机和四根收卷张力辊组成,所述四根收卷张力辊呈“s”形设置,构成四级拉直及调整结构;在收卷张力电机的输出轴处或其中一根收卷张力辊处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,控制系统的一个信号输出端连接收卷张力电机的控制信号输入端,构成闭环收卷张力控制结构;控制系统通过控制收卷张力电机、收卷电机的转速,以使收卷张力辊和收卷辊的线速度与内循环钢带8的速度、工件的前进速度同步。

20.本发明具有如下突出的实质性特点和显著进步:

21.1、本发明由于在连续加热退火炉的工艺段中设有内循环同步传送结构,所述内循环同步传送结构由传动机构和内循环钢带连接组成,传动机构带动内循环传送钢带同步经过加热系统和冷却系统并不断循环运转,以使内循环传送钢带支撑及与工件同步通过连续加热退火炉的工艺段,形成微张力式工件输送及支撑结构;放卷机构的输出端连通内循环传送结构的输入端、使通过连续加热退火炉的工艺段的工件承载在内循环传送钢带上,收卷机构的输入端连通内循环传送结构的输出端;控制系统具有若干个信号输入端和若干个信号输出端,控制系统的信号输出端连接加热系统、冷却系统、放卷机构、收卷机构和内循环传送结构的控制信号输入端,控制系统控制放卷机构、收卷机构和内循环传送结构同步运转,使内循环传送钢带的运行速度与工件的前进速度相同,形成同步控制结构;控制系统的信号输入端连接加热系统、冷却系统、放卷机构、收卷机构和内循环传送结构的信号输出端,形成信号反馈结构;因而形成具有闭环同步控制结构的微张力超薄带材连续加热退火的处理生产线。因此能够解决现有热风扶托式热处理方法存风力扶托不稳造成工件在热处理炉的工艺段下垂甚至碰到炉底以及噪音大和能耗高等问题,及辊压式输送带传输存在容易产生辊印、压痕,影响产品质量等问题,具有防止工件弯折及被拉断和防止工件下垂在炉子底部、防止工件表面磨损、防止工件表面产生辊印和压痕等突出的实质性特点和显著技术进步。

22.2、本发明区别于现有网带输送结构的主要特点是通过同步控制结构,控制控制放卷机构、收卷机构和内循环传送结构同步运转,使内循环传送钢带的运行速度与工件的前进速度相同,形成同步运行式内循环工件输送及支撑结构,无需在热处理炉的进、出口端设置辊压机构,避免对工件产生辊印和压痕,区别于现有热风式扶托工件输送结构的主要特点是避免因风力扶托不稳造成工件在热处理炉的工艺段下垂甚至碰到炉底以及因需要额外鼓造成噪音大和能耗高等问题。具有防止工件弯折及被拉断和防止工件下垂在炉子底部、防止工件表面磨损、防止工件表面产生辊印和压痕、无噪声和节约能源等突出的实质性特点和显著技术进步。

23.3、发明由于在收卷机构中设置纠偏装置,由纠偏装置、收卷张力控制单元和收卷机组组成串联结构,纠偏装置在前,收卷张力控制单元居中,收卷机组在后,形成纠偏式收卷机构。因此,能够纠正工件(薄带)在进入收卷张力控制单元前的偏差,保证收卷的张力控制精确和工件(薄带)收卷后更整齐结实,具有产品收卷控制精确、产品收卷质量好和效率高等特点。

附图说明

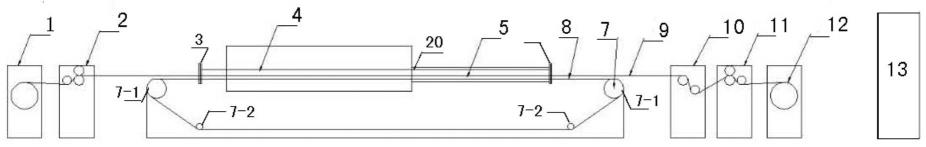

24.图1是本发明具体实施例1的主视结构示意图。

25.图2是本发明具体实施例1的剖视结构示意图。

26.图3是本发明具体实施例1的俯视结构示意图。

27.图4是本发明具体实施例1的立体结构示意图。

28.图5是本发明具体实施例1的放卷机构、收卷机构结构示意图。

29.图6是本发明具体实施例1的收卷机构结构示意图。

30.图7是本发明具体实施例1的热处理效果示意图。

31.图8是现有技术的热处理效果示意图。

具体实施方式

32.具体实施例1:

33.参照图1至图4,本实施例涉及的微张力超薄带材连续加热退火的热处理生产线,包括连续加热退火炉和控制系统13,在连续加热退火炉20中设有进料机构3、加热系统4、冷却系统5和出料端机构6,在连续加热退火炉20的进口端设有放卷机构、出口端设有收卷机构;在连续加热退火炉20的工艺段中设有内循环同步传送结构,所述内循环同步传送结构由传动机构7和内循环钢带8连接组成,传动机构7带动内循环传送钢带8同步经过加热系统4和冷却系统5并不断循环运转,以使内循环传送钢带8支撑及与工件同步通过连续加热退火炉的工艺段,形成微张力式工件输送及支撑结构;放卷机构的输出端连通内循环传送结构的输入端、使通过连续加热退火炉的工艺段的工件承载在内循环传送钢带8上,收卷机构的输入端连通内循环传送结构的输出端;控制系统13具有若干个信号输入端和若干个信号输出端,控制系统13的信号输出端连接加热系统4、冷却系统5、放卷机构、收卷机构和内循环传送结构的控制信号输入端,控制系统13控制放卷机构、收卷机构和内循环传送结构同步运转,使内循环传送钢带8的运行速度与工件的前进速度相同,形成同步控制结构;控制系统13的信号输入端连接加热系统4、冷却系统5、放卷机构、收卷机构和内循环传送结构的信号输出端,形成信号反馈结构;因而形成具有闭环同步控制结构的微张力超薄带材连续加热退火的处理生产线。

34.本实施例中:

35.在收卷机构中设置纠偏装置10,由纠偏装置10、收卷机组12和收卷张力控制单元11组成串联结构,纠偏装置10在前,收卷张力控制单元11居中,收卷机组12在后,形成纠偏式收卷机构。

36.纠偏装置10由高、低位置设置的二组转辊10-1组成。纠偏装置构成纠偏控调整系统,由纠编调整辊和纠偏导向辊组成,两辊之间装有带材位置检测器,纠编调整辊上装有偏移电动缸,可以控制辊纠编调整辊的角度。

37.内循环传送结构中,传动机构7由传动电机、两条主传动轴7-1和两条从传动轴7-2组成,所述主传动轴7-1和从传动轴7-2又构成转向辊;两条主传动轴7-1设置在连续退火炉的两端,其位置高度与放卷机构、收卷机构的位置高度相当,以使内循环钢带8刚好支撑工件;两条从动轴7-2各设置在一条主传动轴7-1的下方内侧,形成四点支撑结构;内循环传送钢带8连接在所述四点支撑结构上形成内循环结构;主传动轴7-1与传动电机的输出轴连

接,传动电机的控制输入端连接控制系统13的一个信号输出端,在传动电机的输出轴处或主传动轴7-1上设有压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统13的一个信号输入端,形成闭环控制结构;控制系统13通过控制传动电机的转速以使内循环钢带8的速度与工件的前进速度同步。

38.参照图5,放卷机构由放卷机组1和放卷张力控制单元2串联组成,放卷机组1在前,放卷张力控制单元2在后,工件经放卷张力控制单元2输送到内循环传送钢带8上;收卷机构包括收卷机组12和收卷张力控制单元11,该收卷机组12和收卷张力控制单元11组成串联结构,收卷张力控制单元11在前,收卷机组12在后,工件从内循环传送钢带8输送到收卷张力控制单元11的输入端后经收卷张力控制单元11控制张力和速度,最后进入收卷机组12中。

39.放卷机组1由放卷电机和放卷辊1-1组成,在放卷辊1-1或放卷电机输出轴处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统13的一个信号输入端,控制系统13的一个信号输出端连接放卷电机的控制信号输入端,构成闭环放卷控制结构;放卷张力控制单元2由放卷张力电机2-1和三根放卷张力辊2-2组成,所述三根放卷张力辊2-2呈三角形设置,形成三级拉直及调整结构;在放卷张力电机2-1的输出轴处或其中一根放卷张力辊2-2处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统13的一个信号输入端,控制系统13的一个信号输出端连接放卷张力电机2-1的控制信号输入端,构成闭环放卷张力控制结构。

40.参照图6,收卷机组12由收卷电机和收卷辊12-1组成,在收卷辊12-1或收卷电机输出轴处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端连接控制系统13的一个信号输入端,控制系统13的一个信号输出端连接收卷电机的控制信号输入端,构成闭环收卷控制结构;收卷张力控制单元11由收卷张力电机11-1和四根收卷张力辊11-2组成,所述四根收卷张力辊11-2呈“s”形设置,构成四级拉直及调整结构;在收卷张力电机11-1的输出轴处或其中一根收卷张力辊11-2处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统13的一个信号输入端,控制系统13的一个信号输出端连接收卷张力电机11-1的控制信号输入端,构成闭环收卷张力控制结构。

41.本实施例中,控制系统13可以采用常规技术的plc控制系统及其常用的连接及控制方法。进料机构3、出料机构6可以采用常规技术的转辊传输结构,炉体加热系统4、冷却系统5可以采用常规技术用于连续热处理炉的炉体加热系统4、冷却系统5。压力传感器可以采用常规技术的压力传感器,速度传感器可以采用常规技术的速度传感器。放卷电机可以采用常规技术的伺服电机,放卷辊1-1可以采用常规技术的转辊;放卷张力电机2-1可以采用常规技术的伺服电机,放卷张力辊2-2可以采用常规技术的转辊。收卷电机可以采用常规技术的伺服电机,收卷辊12-1可以采用常规技术的转辊;收卷张力电机11-1可以采用常规技术的伺服电机,收卷张力辊11-2可以采用常规技术的转辊。传动电机可以采用常规技术的伺服电机,两条主传动轴7-1可以采用常规技术的转辊。纠偏装置10由高、低位置设置的二组转辊10-1组成,转辊10-1可以采用常规技术的转辊。

42.本实施例有如下特点:

43.作为技术方案的改进,本发明由于在收卷机构中设置纠偏装置,由纠偏装置、收卷张力控制单元和收卷机组组成串联结构,纠偏装置在前,收卷张力控制单元居中,收卷机组

在后,形成纠偏式收卷机构。因此,能够纠正工件(薄带)在进入收卷张力控制单元前的偏差,保证收卷的张力控制精确和工件(薄带)收卷后更整齐结实,具有产品收卷控制精确、产品收卷质量好和效率高等特点。

44.作为技术方案的改进,本发明在放卷辊或放卷电机输出轴处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,控制系统的一个信号输出端连接放卷电机的控制信号输入端,构成闭环放卷控制结构;放卷张力控制单元由放卷张力电机和三根放卷张力辊组成,所述三根放卷张力辊呈三角形设置,形成三级拉直及调整结构;在放卷张力电机的输出轴处或其中一根放卷张力辊处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端连接控制系统的一个信号输入端,控制系统的一个信号输出端连接放卷张力电机的控制信号输入端,构成闭环放卷张力控制结构。因此,能够在工件(薄带)进入连续退火炉的工艺段前精确控制工件(薄带)的速度和张力恒定,保证工件(薄带)平稳进入工艺段的内循环传送钢带上,并在内循环传送钢带下无张力或微张力通过连续退火炉的工艺段,具有工件(薄带)放卷控制精确、工件放卷质量好和效率高等特点。

45.作为技术方案的改进,本发明在收卷辊和收卷电机输出轴处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端各连接控制系统的一个信号输入端,控制系统的一个信号输出端连接收卷电机的控制信号输入端,构成闭环收卷控制结构;收卷张力控制单元由收卷张力电机和四根收卷张力辊组成,所述四根收卷张力辊呈“s”形设置,构成四级拉直及调整结构;在收卷张力电机的输出轴处或其中一根收卷张力辊处设置压力传感器和速度传感器,所述压力传感器和速度传感器的电信号输出端连接控制系统的一个信号输入端,控制系统的一个信号输出端连接收卷张力电机的控制信号输入端,构成闭环收卷张力控制结构。因此,能够在工件(薄带)进入收卷机组的收卷辊前精确控制工件(薄带)的速度和张力恒定,保证工件(薄带)平稳进入收卷机组的收卷辊上,具有产品(薄带)收卷控制精确、产品工件收卷质量好和效率高等特点。

46.本实施例适用厚度≤0.3mm金属带,适用热处理的材料包括铁、不锈钢、铜、铝、镍等金属超薄带材。规格:厚度为0.008-0.015mm,宽度150-280mm。

47.参照图7,本实施例在超薄带材经过连续加热退火炉时,传动机构7带动内循环传送钢带8同步经过加热系统4和冷却系统5并不断循环运转,以使内循环传送钢带8支撑及与工件同步通过连续加热退火炉的工艺段,形成微张力式工件输送及支撑结构,使超薄带材9在内循环传送钢带8上面同步运行,解决了钢带不能建立大张力的问题,保证了超薄带材的退火质量。解决超薄金属带材连续光亮退火热处理的技术难题。参照图8,现有技术的无支撑式传送结构(例如热风扶托式结构),存在因风力扶托不稳造成工件在热处理炉的工艺段下垂甚至碰到炉底的问题。

48.下面结合附图详细描述本实施例的工作原理:

49.参照图1至图6,放卷机构将超薄带材9(工件)输送到连续加热退火炉20的进料端口3,然后经内循环传送钢带8同步输送进入连续加热退火炉20,在连续加热退火炉20工艺段内经内循环传送钢带8同步输送进入加热系统4加热后经过冷却系统5冷却,然后由内循环传送钢带8同步输送到出料端口6,完成一段超薄带材9(工件)的热处理过程;经热处理的工件段在连续加热退火炉20的出口端处进入收卷机构,由收卷机构同步将工件收卷成卷

材;内循环传送钢带8是在不断运行过程中,因此通过内循环传送钢带8不断同步输送工件进入艺段进行热处理;从而完成超薄带材9(工件)的热处理流程。在整个热处理过程中,控制系统13完成如下控制过程:

50.1)主传动控制

51.给定退火炉机组(包括进料机构3、加热系统4、冷却系统5和出料机构6)、工件(带材)收卷机组、工件(带材)放卷机组的运行速度,并控制退火炉机组、工件(带材)收卷机组、工件(带材)放卷机组的运行速度恒定;控制放卷机组的开卷张力、收卷机组的卷取张力、工艺段中传动机构7的张力恒定,通过控制工艺段中传动机构7的张力恒定使内循环传送钢带8的微张力恒定;通过设置在放卷机构、收卷机构中的传感器,进行工件放卷、收卷的卷径测量并进行卷径计算。

52.2)生产过程控制

53.在热处理过程中,控制退火炉机组(包括进料机构3、加热系统4、冷却系统5和出料机构6)、收卷机构、放卷机构之间按常规热处理流程的连锁、点动及联动,控制退火炉机组(包括进料机构3、加热系统4、冷却系统5和出料机构6)、收卷机构、放卷机构的运行速度及收卷机构、放卷机构和内循环传送钢带8的微张力。

54.3)辅助系统过程控制

55.监测整个热处理流程,具有系统故障、报警等时实显示和自动连锁功能,以满足退火炉机组(包括进料机构3、加热系统4、冷却系统5和出料机构6)、收卷机构、放卷机构常规热处理流程工作所需的各项功能以及电气系统和机械设备的安全需要。为了满足各机组工作所需的各项功能以及电气系统和机械设备的安全,所有辅助系统均具有自动连锁功能。还具有系统故障、报警等时实显示。

56.4)控制内循环传送钢带8与工件运行速度同步恒定

57.内循环传送钢带8速度控制在整个机组控制中极其重要,其稳定与否可直接影响到产品质量。所述速度控制主要包括:稳速控制,加减速度控制和张力控制。

58.本实施例在运行过程中,工件(超薄带)是从放卷向收卷方向传送的,放卷的卷径是不断减少的,而收卷的卷径是不断增大的,在工件(超薄带)张力(拉力)恒定时,收卷辊的力矩也是不断变化的,在这过程中需要不断控制电机的输出力矩使张力保持恒定。

59.下面以收卷机构为例说明卷径测量及张力控制:

60.收卷机组中的收卷辊连接有伺服电机,可以通过安装在伺服电机输出轴中的传感器实时输出和反馈收卷辊的转速n

收

和力矩m

收

。

61.在收卷张力辊11-2安装的传感器可以进行收卷张力辊11-2的转速测定n

张

和该收卷张力辊11-2的张力测量f

张

。具体是:测定收卷张力辊11-2的转速为n

张

,测定收卷张力辊11-2的张力为f

张

。

62.收卷张力辊11-2的线速度v

张

=π*n

张

*d

张

,收卷辊线速度v

收

=π*n

收

*d

收

;其中:d

收

为收卷辊直径,d

张

为收卷张力辊11-2的直径。

63.超薄钢带(工件)经过工艺段中涉及的各转辊的速度是一致的,即v

带

=v

张

=v

收

*n

张

*d

张

=n

收

*d

收

,因此,控制内循环传送钢带8的速度控制为与超薄钢带的速度相同,即同为v

带

=v

张

=v

收

*n

张

*d

张

=n

收

*d

收

。

64.所以得到卷径即d

收

=n

张

*d

张

/n

收

,可以实时测定。

65.而收卷力矩m

收

=f

张

*d

收

/2=f

张

*n

张

*d

张

/n

收

/2。

66.因此,通过设定张力的值及张力控制量可以控制电机输出张力使输出恒定。

67.其中:

68.超薄金属带(工件)和内循环传送钢带8的速度v

带

(m/s),收卷张力辊和放卷张力辊(简称:张力辊)的线速度v

张

(m/s),收卷张力辊和放卷张力辊(简称:张力辊)的速转速n

张

(r/s),收卷张力辊和放卷张力辊(简称:张力辊)的直径d

张

(m),收卷张力辊和放卷张力辊(简称:张力辊)的张力f

张

(n),收卷力矩m

收

(nm),收卷速度v

收

(m/s),收卷辊的转速n

收

(m/s),收卷的直径(卷径)d

收

(m)。

69.通过上面的方法,可以实现张力控制和卷径测量,以达到恒张力控制目的。

70.同步控制:

71.连续加热退火炉炉内超薄带材(工件)的速度和内循环传送钢带8速度同步是由伺服电机控制的,炉内循环传送钢带速度v

内

根据v

张

测定的速度,由伺服电机驱动,实现对内循环传送钢带速度v

内

和张力辊的速度v

张

保持一致。

72.同样道理,可参照收卷机构中的相关数据测定,放卷机组的控制原理和放卷速度和张力的测定也是一样的。

73.综上所述,本实施例可以使超薄带材在经过连续加热退火炉工艺段时,在内循环钢带8上面同步运行,解决了钢带不能建立张力的问题,保证了超薄带材的退火质量;从而解决超薄金属带材连续光亮退火热处理的技术难题。

74.本发明的关键技术点

75.1、内循环钢带和超薄带材同步运行。2、微张力钢带控制。3.智能控制系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1