一种用于铜及铜合金的涂层、铜及铜合金以及制备方法与流程

本发明属于铜及铜合金,具体涉及一种用于铜及铜合金的涂层、铜及铜合金以及制备方法。

背景技术:

1、在电子领域中,电连接器作为电子设备中的重要元件,要求具有小型轻质、多功能、高可靠性等特点。因此,主要材料通常为铜及铜合金,且需要进行必要的表面处理以提高表面性能,如耐蚀性、耐高温性能等。

2、热浸镀作为一种常规的表面处理方法常用于有色金属的表面改性。纯sn具有良好的可焊性、延展性、导电性及耐蚀性。镀锡铜带可用于制备各种电子元器件和集成电路,广泛应用于航空航天、军工、汽车、半导体、通讯及电子等高端领域。

3、随着工业和科技的发展,产品应用端对镀sn层性能提出了更高的要求。纯sn有以下不足:1)接触电阻较大,导致端子连接器接触点发热,从而缩短设备的使用寿命;2)插拔力较大,不利于连接器插接;3)耐磨损性差,摩擦系数大,插接时摩擦力大,微动磨损导致接触电阻进一步增大;4)纯sn镀层易产生晶须,晶须具有导电性而极易引起电子设备失效。已有研究表明通过在sn镀层中引入ag元素可以有效抑制sn晶须的生长,降低接触电阻,sn-ag镀层表层的ag3sn相凸起减少插拔接触面积,可有效降低插拔力以及提升涂层整体的耐磨性能,并且,sn-ag镀层具有更低的熔点,施镀温度可适当降低,表面光亮平整度更好,sn-ag镀液润湿性能较之纯sn镀液也有不同程度提高。然而,ag元素引入热浸镀sn层,随着而来的是镀层制品成本的显著增加。此外,由于sn-ag镀层组织组成物主要为树枝状先共晶β-sn和β-sn、ag3sn的二元共晶组织,硬质的ag3sn相数目较多,sn-ag镀层制品的折弯性能表现不佳。

技术实现思路

1、本发明所要解决的第一个技术问题是提供一种接触电阻小,耐磨、耐蚀性能优异且不降低铜及铜合金折弯性能的用于铜及铜合金的涂层。

2、本发明所要解决的第二个技术问题是提供一种具有上述涂层的铜及铜合金。

3、本发明所要解决的第三个技术问题是提供一种具有上述涂层的铜及铜合金的制备方法。

4、本发明解决第一个技术问题所采用的技术方案为:一种用于铜及铜合金的涂层,其特征在于:该涂层的质量百分比组成为ag:0.5~3.5wt%,zn:0.01~0.6wt%,余量为sn和不可避免的杂质;所述涂层的微观组织中含有β-sn、ag3sn、ζ-agzn三元共晶组织。

5、在热浸镀锡过程中,首先需要sn液对待镀金属基材进行润湿才能有效施镀。在本发明涂层中,ag元素的加入可降低镀层熔点,可有效改善热浸镀锡液的流动性和抗氧化性能,提高sn液对cu合金基材的润湿性;此外,ag元素的加入可抑制镀层组织中先共晶β-sn的析出,生成ag3sn相,提升涂层的强度、耐磨性能。若ag含量过低,镀层熔点的降低相当有限,sn镀液对铜合金基材的润湿性改善不明显,镀层组织中先共晶β-sn数目较多,共晶的第二相数目少导致无法有效降低插拔力,镀层力学性能和耐磨性能的提升相当有限,此外对接触电阻的改善也达不到本发明的既定预期。若ag含量过高,一方面镀层以共晶组织为主,大量的硬质第二相ag3sn的存在不利于镀层折弯性能;另一方面,ag含量的大量加入使得成本急剧增加。因此,ag含量控制在0.5~3.5wt%。

6、zn元素亦是本发明涂层的重要组成元素。相较sn而言,zn更易与ag、cu发生金属间化合反应,适量zn元素的加入,一方面会消耗ag元素形成ζ-agzn相,减少了ag3sn相的数目,可有效改善涂层的折弯性能,同时在凝固过程中ζ-agzn不会单独结晶析出,而是与β-sn、ag3sn同时析出,三种固相交替排列,形成三元共晶组织,三元共晶组织相对于单独相以及二元共晶相,分布密度更高,颗粒间距更小,组织均匀性更好,当涂层发生塑性变形时能有效阻碍位错运动从而强化涂层材料,另一方面作为硬质耐磨相,提高涂层耐磨性能。适量zn元素的添加可进一步降低涂层熔点,并提高涂层的经济性,但zn元素添加量需加以控制,这是因为zn元素易氧化,过量zn的元素会显著降低镀液对基材的润湿性,涂层表面质量无法有效保证,同时也会降低涂层的焊接性能、耐蚀性能,增大接触电阻;此外,过量的zn元素会引起涂层/基材界面处imc(金属间化合物层)的变化,形成恶性的cu6sn5+cu5zn8混合双相imc层,两种imc晶体结构差异和热膨胀系数的差异导致界面应力的产生,致使混合界面层脆性增大,并且,cu5zn8高温条件下易分解,涂层的耐高温性能恶化;反之若zn含量过低,其对涂层弯曲加工性能的改善相当有限。因此,zn含量控制在0.01~0.6wt%。

7、作为优选,所述β-sn、ag3sn、ζ-agzn三元共晶组织的面积含量为5~50%。此时,涂层二元共晶组织面积含量较少,组织更为均匀,利于降低接触电阻同时改善涂层折弯性能。若三元共晶组织面积含量过低,则涂层的组织均一性及折弯性能的改善相当有限;若三元共晶组织面积含量过高,对涂层的耐蚀性能和接触电阻产生恶化效果,涂层综合性能反而降低。

8、作为优选,该涂层中ag和zn的添加量满足:2≤ag/zn≤20。

9、本发明涂层中,ag/zn比是一项重要参数指标,zn元素对镀液流动性的影响较大,当镀液中ag元素无法有效弥补zn元素带来的镀液流动性损失时,镀液与基材的润湿较差,会导致涂层表面出现堆锡、漏镀等缺陷,涂层表面质量无法有效保障,直接影响接触电阻和耐磨耐蚀性能。

10、另一方面,本发明涂层中包含多种共晶组织,除β-sn、ag3sn、ζ-agzn三元共晶组织外,还存在β-sn、ζ-agzn二元共晶组织以及β-sn、ag3sn二元共晶组织。为获得更均匀的微观组织以及进一步提升折弯性能,应控制上述二元共晶组织数量,因此需要将ag/zn限制在一定范围。若ag/zn过低,zn元素相对过量,涂层中出现过多的β-sn、ζ-agzn二元共晶组织,与β-sn、ag3sn、ζ-agzn三元共晶组织相比,β-sn、ζ-agzn组织更加粗大,不利于对微观组织均一性的控制,且在施镀时镀液的流动性降低,无法保证镀液对基材的有效润湿,导致涂层表面质量欠佳,接触电阻增大,耐磨耐蚀性能恶化;当ag/zn过高时,zn含量低,ag元素相对过量,涂层中会优先生成β-sn、ag3sn二元共晶组织,ζ-agzn数量明显减少,过量的ag均以ag3sn形式存在,大量的硬质ag3sn相导致涂层弯折加工时开裂倾向增大,不利于涂层的折弯性能;故本发明涂层中ag和zn的添加量满足:2≤ag/zn≤20。

11、作为优选,该涂层中ag3sn、ζ-agzn粒子数量之比为q,并且满足1≤q≤5。

12、ag3sn、ζ-agzn粒子的大小基本相当,也就意味着两者的粒子数量越多,ag3sn、ζ-agzn的含量越高,ag3sn相为硬质相,过多的ag3sn相在改善耐磨性能的同时会影响涂层的折弯性能,ζ-agzn相则能够平衡ag3sn相对折弯性能的不利影响,且与β-sn、ag3sn形成三元共晶组织,改善涂层的力学性能,将ag3sn相和ζ-agzn粒子数量之比q调整至一定范围内,能够在保证涂层耐磨性能和接触电阻的同时,进一步改善折弯性能。

13、为提高三元共晶组织的均一性,进一步降低接触电阻,作为优选,直径0.5μm以下的ag3sn、ζ-agzn粒子数量占两相总粒子数量的80%以上。

14、作为优选,该涂层还包含0.001~0.2wt%的m,所述m选自cu、ni、cr、bi中的至少一种。

15、少量cu元素的加入可提高镀液与cu基材的润湿性,生成cu6sn5相,提升涂层的强度,但过量cu元素的引入会造成涂层塑性的大幅下降,恶化折弯性能。少量ni元素的加入利于获取细密的共晶组织,强化涂层,但过量的ni元素加入反而导致涂层力学性能的下降。少量cr元素的加入同样可以强化涂层材料,这是因为涂层中有少量富cr相析出,但由于cr在sn中的固溶度很低,过量cr的加入会导致涂层发生成分偏析,组织性能不均。少量bi元素的加入可提高镀液与cu基材的润湿性,结晶过程中bi以单质形式析出起到强化涂层的作用,但过量bi的加入将会大幅增加涂层脆性,导致局部涂层剥离现象。

16、作为优选,该涂层的接触电阻≤30mω,耐中性盐雾腐蚀时间≥36h,摩擦系数≤0.9。

17、本发明解决第二个技术问题所采用的技术方案为:一种具有上述涂层的铜及铜合金。

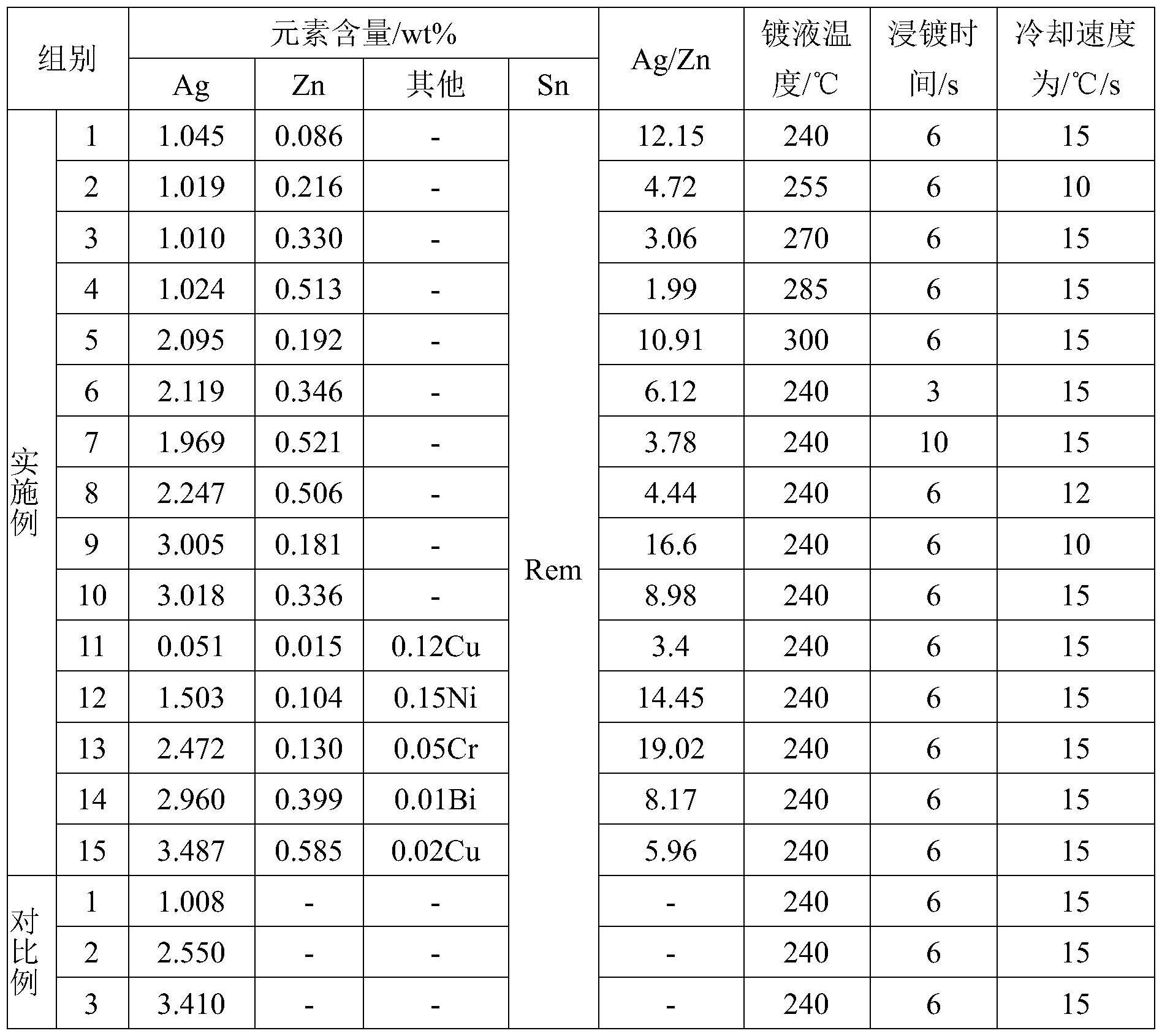

18、本发明解决第三个技术问题所采用的技术方案为:一种具有上述涂层的铜及铜合金的制备方法,其特征在于,包括将铜或铜合金基材进行热浸镀;所述热浸镀工艺包括按照所需涂层成分配置镀液,将铜或铜合金浸入到镀液中,镀液温度为240~300℃,浸镀时间为3~10s。温度越高,镀液流动性越好,利于涂层表面质量,但高温施镀不利于涂层整体的厚度均匀性控制,热浸镀涂层厚度随着热浸镀时间增加而增加,浸镀时间为3~10s,将涂层厚度控制在所需范围内。

19、作为优选,浸镀结束后,对铜或铜合金进行冷却,冷却速度为5~20℃/s,避免结晶时ag、zn元素发生偏析而导致ζ-agzn相发生异常粗化,利于实现涂层三元共晶组织均一性,进一步改善耐磨性能,降低接触电阻。

20、与现有技术相比,本发明的优点在于:本发明通过控制涂层中zn、ag含量,形成ζ-agzn相,减少硬质ag3sn相颗粒数目,获得相比于β-sn、ag3sn二元共晶组织更为细小的β-sn、ag3sn、ζ-agzn三元共晶组织,在保证合金耐磨耐性性能的同时,有效改善镀层的折弯性能,降低接触电阻。该涂层的接触电阻≤30mω,耐中性盐雾腐蚀时间≥36h,摩擦系数≤0.9,应用于汽车、电子、通讯等行业。

- 还没有人留言评论。精彩留言会获得点赞!