一种三氯化铁刻蚀旧液的电解氧化再生设备及系统的制作方法

1.本发明涉及三氯化铁刻蚀液再生技术领域,具体为一种三氯化铁刻蚀旧液的电解氧化再生设备及系统。

背景技术:

2.金属蚀刻是将材料使用化学反应或物理撞击作用而移除的技术。金属蚀刻技术可以分为湿蚀刻和干蚀刻两类。金属蚀刻是由一系列复杂的化学过程组成,不同的腐蚀剂对不同金属材料具有不同的腐蚀性能和强度,工业上的金属刻蚀采用了三氯化铁溶液进行刻蚀。

3.对此,中国申请专利号:cn103710706b,公开了一种三氯化铁刻蚀废液的净化与再生方法,主要解决刻蚀不锈钢等铁合金材料产生的三氯化铁废液,含有铬、锰、镍等毒害金属离子的问题。本发明首先检测三氯化铁刻蚀废液中总铁含量和二价铁离子含量,加入盐酸和水将废液稀释,并调ph至0.5-1;将稀释后的三氯化铁刻蚀废液转移至电解槽,将液体升温至40-60℃,选择耐酸耐腐蚀阴极材料和惰性耐腐蚀阳极材料,通入不同电流密度的电流进行电解反应;随着电解时间的进行,cr3+、mn2+、ni2+等毒害杂离子在钛板阴极表面还原为金属沉积出来。本发明实现了三氯化铁蚀刻废液的净化和再生,清洁低耗,达到了废弃物的无害化处理和循环再利用的环保要求。

4.对此,中国申请专利号:cn104131285b,公开了一种三氯化铁蚀废刻液的回收方法,采用膜电解与萃取集成技术,在电解槽中设置有离子交换膜将电解槽分割形成阳极室与阴极室,阴极与阳极分别位于离子交换膜两侧的阴极室与阳极室;在阴极室内加入三氯化铁蚀刻废液,进行膜电解,将fe3+离子还原为fe2+离子;对阴极室电解后的溶液进行萃取脱除杂质金属,得到萃取相溶液和脱金属杂质相溶液,脱金属杂质相溶液送至阳极室进行膜电解,将fe2+离子氧化为fe3+离子;阳极室电解得到的溶液进行回收。与现行的三氯化铁蚀刻废液处理技术相比,工艺流程短而简,无二次污染产生,没有三废排放,生产成本低,适用于大规模处理,年处理量可在万吨以上,具有很好的环境效益和经济效益。

5.现如今刻蚀随着三氯化铁溶液高价铁浓度的降低蚀刻效率下降,并逐渐失去刻蚀能力三氯化铁溶液进行回收需要提加新液,进而导致后期的回收量得到了提升。

6.针对上述问题,为此,提出一种三氯化铁刻蚀旧液的电解氧化再生设备及系统。

技术实现要素:

7.本发明的目的在于提供一种三氯化铁刻蚀旧液的电解氧化再生设备及系统,解决了背景技术中刻蚀旧液回收剂量大的问题。

8.为实现上述目的,本发明提供如下技术方案:一种三氯化铁刻蚀旧液的电解氧化再生系统,

9.三氯化铁再生系统由电源动力系统、再生处理系统、循环系统、自动化控制系统、自动返洗系统和电极自动转换系统组成;

10.自动化控制系统控制区域内电源动力系统,再生处理系统以及循环系统,其中电源动力系统完成供电,以及电力分配,其用电要求为ac380v50hztn-s/tn-c-s;

11.再生处理系统分别和循环系统和热交换系统取的连接,循环系统单向导通连接至再生处理系统,热交换系统的单向导通至再生处理系统;

12.循环系统与其再生循环利用系统保持连接,经过再生循环系统至循环系统进行处理;

13.热交换系统由换热器,由吸热器、回热器和冷却器组成,多个换热器按照一定的方式组合而成用于流体之间热量的传递。

14.优选的,所述三氯化铁蚀刻旧液经过再生循环系统,后通过循环系统进入到再生处理系统进行再次处理,产出氢气和三氯化铁蚀刻再生液。

15.优选的,所述三氯化铁蚀刻再生液蚀刻产出三氯化铁固体和废渣,废渣排放回收。

16.优选的,所述再生处理系统使用具有阳极室和阴极室的电解槽,在阳极室中满足蚀刻液的全部量,调节蚀刻液的铁离子浓度。

17.优选的,再生处理导入直流电流,刻蚀液第一铁离子向第二铁离子注入,铁离子氧化。

18.优选的,阴极室中收容含盐酸的水溶液并使用阴离子交换膜,阴极室直流通电,氯离子从阴极室移动到阳极室。

19.一种三氯化铁刻蚀旧液的电解氧化再生设备,包括三氯化铁再生设备,所述三氯化铁再生设备包括设备仓体,所述设备仓体的上端连接有安装架,所述设备仓体的背面一侧连接有电控箱,所述设备仓体的上端安装有电机,所述安装架的上端连接有传输管道;

20.设备仓体的内部连接有驱动组件,所述驱动组件包括固定杆,所述设备仓体的内部连接有固定杆,所述固定杆的一侧连接有导流组件,所述导流组件包括处理罩,所述处理罩的上端开设有导入孔,所述处理罩的顶端连接有隔板,所述处理罩的一侧连接有导出筒,且导出筒的内部嵌入有涡轮叶片;

21.所述处理罩的内部连接有净化组件,所述净化组件包括定位框,所述处理罩的内壁固定连接有定位框,所述电机的底端连接有驱动轴杆,所述驱动轴杆的上端连接有搅合板,所述搅合板的内部嵌入有滤板的,所述搅合板的上端连接有筛分网优选的,所述。

22.优选的,所述固定杆的上端连接有传动杆,所述的传动杆的底端固定连接有第一锥齿,所述传动杆的顶端固定连接有传动辊,所述传动杆和固定杆之间转动连接。

23.优选的,所述涡轮叶片的中端连接有第二锥齿,所述第二锥齿和第一锥齿之间啮合连接,所述传动辊的顶端连接有传动皮带,所述传动皮带远离传动杆的一侧连接有电机。

24.优选的,所述筛分网的内壁一侧固定连接有衔接板,所述衔接板的末端固定连接在搅合板的上端,所述筛分网设置成圆弧形。

25.与现有技术相比,本发明的有益效果如下:

26.1、本发明提供的一种三氯化铁刻蚀旧液的电解氧化再生设备及系统,通过氯化铁溶液蚀刻金属后,产生的氯化亚铁电解氧化,使其再次可以蚀刻。用此方法可以大量减少新液使用量和旧液的发生量,也减少回收的次数,从而可以节约环保资源,称得上降费减排环保的设备。

附图说明

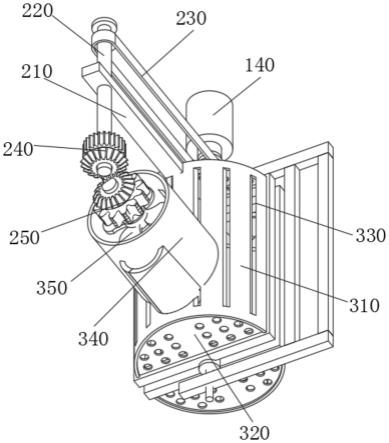

27.图1为本发明的整体结构示意图;

28.图2为本发明处理罩和隔板的结构示意图;

29.图3为本发明第一锥齿和第二锥齿的结构示意图;

30.图4为本发明的处理罩和定位框结构示意图;

31.图5为本发明衔接板和筛分网的结构示意图;

32.图6为本发明传动杆和第一锥齿的结构示意图;

33.图7为本发明系统流程框图。

34.图中:1、三氯化铁再生设备;110、设备仓体;120、安装架;130、传输管道;140、电机;150、电控箱;2、驱动组件;210、固定杆;220、传动杆;230、传动皮带;240、第一锥齿;250、第二锥齿;260、传动辊;3、导流组件;310、处理罩;320、隔板;330、导入孔;340、导出筒;350、涡轮叶片;4、净化组件;410、驱动轴杆;420、定位框;430、搅合板;440、滤板;450、衔接板;460、筛分网。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.为进一步了解本发明的内容,结合附图对本发明作详细描述。

37.结合图1-图7,本发明的一种三氯化铁刻蚀旧液的电解氧化再生设备,包括三氯化铁再生设备1,三氯化铁再生设备1包括设备仓体110,设备仓体110的上端连接有安装架120,设备仓体110的背面一侧连接有电控箱150,设备仓体110的上端安装有电机140,安装架120的上端连接有传输管道130,在对该刻蚀液回收再生设备进行安装时,需要严格按照安装要求进行操作,在安装过程中保证了温度处于0℃-60℃,湿度≤80%,大气压力处于常压状态下,装机的额定功率约60kw,另外壁或者屋顶能开孔排风,能排风至空旷的通风处,或酸雾吸收塔,能处理再生过程中产生的氢气,抽风主管道直径200mm左右以及20t药水储存桶两个,10t锥形药水储存桶两个,压力机一台。

38.设备仓体110的内部连接有驱动组件2,驱动组件2包括固定杆210,设备仓体110的内部连接有固定杆210,固定杆210的上端连接有传动杆220,的传动杆220的底端固定连接有第一锥齿240,传动杆220的顶端固定连接有传动辊260,传动杆220和固定杆210之间转动连接,涡轮叶片350的中端连接有第二锥齿250,第二锥齿250和第一锥齿240之间啮合连接,传动辊260的顶端连接有传动皮带230,传动皮带230远离传动杆220的一侧连接有电机140,在设备工作进行动力驱动,通过电机140进行驱动可带动了位于电机140输出端上的传动辊260进行转动,当传动辊260转动后带动了传动皮带230进行转动,由此驱动了传动杆220的转动在传动下为内部的刻蚀液的混合过滤带来了动力输出。

39.固定杆210的一侧连接有导流组件3,导流组件3包括处理罩310,处理罩310的上端开设有导入孔330,处理罩310的顶端连接有隔板320,处理罩310的一侧连接有导出筒340,且导出筒340的内部嵌入有涡轮叶片350,当第一锥齿240转动直接的带动了与其啮合的第

二锥齿250开始转动,当涡轮叶片350发生转动后尤其产生的负压件的处理罩310内部的刻蚀液进行导出,导出到下一工序进行循环再生,其中经过初步的筛滤去除刻蚀液中已经残渣的金属颗粒,其中在负压的作用下,使得溶液在其处理罩310的内部得到一定的循环,经过循环也使得蚀刻溶液导入和导出的更加快速,也由此使得在进入都循环再生处理前进行预处理,降低后期了废渣的产出。

40.处理罩310的内部连接有净化组件4,净化组件4包括定位框420,处理罩310的内壁固定连接有定位框420,电机140的底端连接有驱动轴杆410,驱动轴杆410的上端连接有搅合板430,搅合板430的内部嵌入有滤板440的,搅合板430的上端连接有筛分网460,筛分网460的内壁一侧固定连接有衔接板450,衔接板450的末端固定连接在搅合板430的上端,筛分网460设置成圆弧形,当电机140开始转动时带动了驱动轴杆410进行转动,当驱动轴杆410的转动带动了搅合板430的转动的,当搅合板430在处理罩310的内部的转动使得内部产生一定的涡流,涡流将处理罩310外侧的蚀刻溶液逐渐的导入到处理罩310的内部,后在搅合板430和滤板440的接触下将一部分的固体杂质分离出来,其中衔接板450和筛分网460使得杂质的渗透,渗透储存到衔接板450和筛分网460之间,另外一侧的涡轮叶片350转动将蚀刻溶液再重新导出,溶液导入和导出经过了撞击搅合板430以及滤板440,以及筛分网460的上端,进而杂质过滤出来,过滤后稳定蚀刻溶液进入到循环系统,直至输送到再生处理系统中,进行处理,处理后的溶液再次作用到蚀刻生产线上,因此也就降低了成本,对于三氧化铁的蚀刻旧液进行预先的处理过滤,将其较大颗粒的杂质以及非金属杂质进行去除,减轻了后续再生处理的负担,后期电解溶液受到干扰的因素要大大的降低。

41.一种三氯化铁刻蚀旧液的电解氧化再生系统,

42.三氯化铁再生系统由电源动力系统、再生处理系统、循环系统、自动化控制系统、自动返洗系统和电极自动转换系统组成通过三氯化铁溶液作为蚀刻液具有低成本、刻蚀速度快,但随着三氯化铁溶液高价铁浓度的降低蚀刻效率下降,并逐渐失去刻蚀能力,刻蚀液变稠变色,刻蚀旧液中总铁含量增加,三价铁转化为二价铁,同时被刻蚀的金属或其合金如铬、锰、镍等毒害杂离子进入刻蚀液。

43.自动化控制系统控制区域内电源动力系统,再生处理系统以及循环系统,其中电源动力系统完成供电,以及电力分配,其用电要求为ac380v50hztn-s/tn-c-s;

44.再生处理系统分别和循环系统和热交换系统取的连接,循环系统单向导通连接至再生处理系统,热交换系统的单向导通至再生处理系统;

45.循环系统与其再生循环利用系统保持连接,经过再生循环系统至循环系统进行处理;

46.热交换系统由换热器,由吸热器、回热器和冷却器组成,多个换热器按照一定的方式组合而成用于流体之间热量的传递;

47.三氯化铁蚀刻旧液经过再生循环系统,后通过循环系统进入到再生处理系统进行再次处理,产出氢气和三氯化铁蚀刻再生液;

48.三氯化铁蚀刻再生液蚀刻产出三氯化铁固体和废渣,废渣排放回收;

49.再生处理系统使用具有阳极室和阴极室的电解槽,在阳极室中满足蚀刻液的全部量,调节蚀刻液的铁离子浓度,再生处理导入直流电流,刻蚀液第一铁离子向第二铁离子注入,即由于在使用蚀刻液的蚀刻装置停止期间,通过取出蚀刻液的全部量并再生的所谓的

批处理来再生蚀刻液,所以存在不能与蚀刻装置的工作联动地再生蚀刻液的问题,另外,由于在阴极室中收容含盐酸的水溶液并使用阴离子交换膜,所以通过通电,氯离子从阴极室移动到阳极室,必须始终管理蚀刻液中以及阴极室的电解液中的氯离子浓度的平衡也有没有的问题。

50.如果阳极上的反应不加快,则无法使蚀刻设备附带连续处理,不得不进行批量处理;

51.另外,如果第一铁离子或第一铜离子的浓度较薄,则氯离子会被氧化,从而容易产生氯气体,通过多孔材料形成阳极,在电解液通过该多孔阳极的同时接受电解氧化,因此与不渗透性电极相比,电极面积增加了通常的数十倍,反应速度变快,没有氯气体的产生,蚀刻即使在液体中的第一铁离子或第一铜离子浓度非常薄的状态下,也可以连续地以高电流密度进行电解氧化;

52.对此,该设备通过对三氯化铁刻蚀旧液进行净化再生处理,无需添加任何氧化药剂和还原剂,再生液与新液蚀刻能力相当转化效率可达95%-100%,保持蚀刻能力稳定性;在氧化氯化亚铁为氯化铁的时候,由于没有使用氧化剂从而不会有氧化剂的金属离子,比重也不会下降。因为也没有直接灌入危险的氯气,是个安全环保的氯化铁再生装置,氧化还原电位(orp)值线性测定,在氯化亚铁浓度低的时候接近新液状态,自动调节电流量从而没有使用多余电力,不仅能够再生老化的蚀刻液,还能够连接到使用中的蚀刻设备防止蚀刻液的劣化,使蚀刻效果保持在最佳状态,能够始终以一定的蚀刻速度制造,从而提高生产效率,并且可以大幅延长蚀刻液的使用寿命,可以极端减少已使用的旧液的量,可以将全电极面积控制在最小限度,使设备小型化,可以节约设备费,经济效益也很大,对环保节能也有贡献。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1