一种模具用铝合金及制备工艺的制作方法

1.本发明涉及铝合金技术领域,特别涉及一种模具用铝合金及制备工艺。

背景技术:

2.在产品需要双色注塑时,其分为一次胶注塑和二次胶注塑,即产品先进行一次胶注塑再进行二次胶注塑。因此当产品进行一次胶注塑时需要将二次胶注塑时的注塑区域预留出来,避免对二次胶注塑的区域进行一次胶注塑。当进行二次胶注塑时,再对二次胶注塑区域进行二次胶注塑,由此双色注塑成型产品。

3.比如公开号为cn1 14311507a的公开发明,该双色多腔旋转注塑模具,公开了一种双色多腔旋转注塑模具。包括:承载立方体,其通过第一连接部旋转式连接于注塑机。承载于承载立方体侧面的一色定半模,以及位于承载立方体相对两侧且通过第二连接部连接于注塑机并与一色定半模定位配合的二色动半模。通过上述设置,使得该注塑模具能够在一台设备上进行双色批量生产,且注塑成型件取出方便,注塑效率高,生产周期短。

4.双色多腔cube旋转注塑模具比较大,常用的模具钢材重量超出旋转注塑机整体承载重量、中间转台承载重量能力,因此在长时间的工作中,易发生损坏的情况。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种模具用铝合金及制备工艺,具有承载能力高、导热效果好等的优点。

6.为达到上述目的,本发明的技术方案如下:

7.一种模具用铝合金,包括:

8.铝、硅、铁、铜、镁、锰、铬、锌、钛、石墨烯、镉、锆、硼以及钒,各组分的重量百分比为:硅0.08-0.1%、铁≤0.15%、铜4.5~5.3%、镁0.65-0.7%、锰0.25-0.55%、铬≤0.01%、锌0.05~0.1%、钛0.15-0.35%、石墨烯0.3~0.6、镉0.03~0.06、锆0.05~0.12、硼0.23~0.53、钒0.46~0.64,余量为铝。

9.作为本发明的一种优选方案,还包括铍粉。

10.实现上述技术方案,通过铍粉的加入,可以使铝合金进一步增加强度、硬度、导电性、弹性、耐磨、耐疲劳、抗腐蚀性及弹性滞后小等特点。

11.作为本发明的一种优选方案,还包括稀土硫酸盐和硅酸钙的组装物。

12.作为本发明的一种优选方案,所述的稀土化合物和硅酸钙的组装物由下述方法制备:按重量份数计,将100份稀土化合物和150~200份无水乙醇混合后,放入反应器中,用氨水溶液调节反应液的ph值为7.8~8.2,同时在温度为35~50℃、远红外线照射功率为300~500w和超声功率为1500~3000w的条件下,分三次加入50份硅酸钙粉末,搅拌反应2~3h,最后再经过转速为1000~2000r/min的离心分离后,将白色产物进行洗涤和干燥后,得到稀土化合物和硅酸钙的组装物。

13.实现上述技术方案,可以利用组装物提高铝合金的耐热性,因此在受到较高的热

量时,铝合金不易发生形变。

14.一种模具用铝合金制备工艺,包括以下步骤;

15.s1、原料处理:根据需要配制合金总量,按照合金的配比备料;

16.s2、精炼剂的选择:精炼剂选择六氯乙烷:

17.s3、组合物制备:(1)、将准备好的精铝锭、硅、铜、镁、锰、铬、锌、钛、镉、锆、硼以及钒投入至坩埚中;

18.(2)、将坩埚升温至700~710,然后将铁金属加入,并进行充分搅拌;

19.(3)、等合金融化温度达到740℃时,加入中间合金,并进行二次搅拌;

20.(4)、将温度保持在720~740℃之间,然后分批量加入精炼剂;

21.(5)、将经过步骤(4)精炼后的溶液温度下降至710-720℃之间;

22.(6)、将步骤(5)静置15~20min;

23.(7)、将经过步骤(6)处理后的溶液保温并成型,获得组合物;

24.s4、导热组合物制备:(1)、将组合物通过设备打成粉,然后与石墨烯粉混合;

25.(2)、将混合物投入至球磨机中,在球磨机转速2500转下进行球磨;

26.(3)、在球磨过程中加入四氯化碳当做有机过程控制剂;

27.(4)、最后加入氩气防止复合粉末氧化;

28.s5、复合材料处理:将步骤(4)中得到的复合粉末扔进剩余铝锭融化的铝液中,并对其进行搅拌;

29.s6、压铸成型:将经过s5处理后得到的物料保温并加入至压铸机中,

30.即可获得铝合金。

31.作为本发明的一种优选方案,在所述s2中,六氯乙烷的加入比例为0.5%~0.8%。

32.实现上述技术方案,利用六氯乙烷可以有效的预防金属液温度较低而出现的渣体上浮,从而避免铸件因产生夹渣等缺陷,提高了精炼质量。

33.作为本发明的一种优选方案,在所述步骤(1)中,所选用的坩埚为石墨坩埚。

34.实现上述技术方案,石墨坩埚具有耐高温、导热性能强、抗腐蚀性能好,使用寿命长等特点,且高温使用过程中热膨胀系数小,对急冷、急热具有一定抗应变性能,对酸性、碱性溶液抗蚀性较强,具有优良的化学稳定性,在熔炼过程中不参与任何化学反应,石墨坩埚内壁平滑,被熔化的金属液体不易渗漏和粘附在坩埚内壁,使金属液体有良好的流动性和浇铸性,适用于各种不同模具浇铸成型。

35.作为本发明的一种优选方案,在所述步骤(2)和(3)中,搅拌时间均为5~10min。

36.作为本发明的一种优选方案,在所述步骤(4)中,通过铝箔纸将六氯乙烷分包处理,分成6~8份,然后通过钟罩分次加入到溶液中,并连接搅拌15min。

37.实现上述技术方案,通过分次的放入,可以保持溶液温度的一致性。

38.作为本发明的一种优选方案,所述从s1~s6的步骤需要在2h内完成。

39.实现上述技术方案,可以确保合金具有良好的成分均匀性。

40.综上所述,本发明具有如下有益效果:

41.本发明实施例通过提供一种模具用铝合金及制备工艺,采用该铝合金制成的承载立方体具有较高强度、硬度的高性能铝合金材料,同时具有优异散热性,使模具产生的温度不会长时间残留在承载立方体上,且高温不会导致承载立方体产生形变,从而避免了损毁

的情况,高强度的铝合金使较大的模具减轻到在旋转注塑机能承载的范围内,且能承受住相对较大的注塑压力,从而双色多腔cube旋转双色注塑模具能长期稳定生产。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

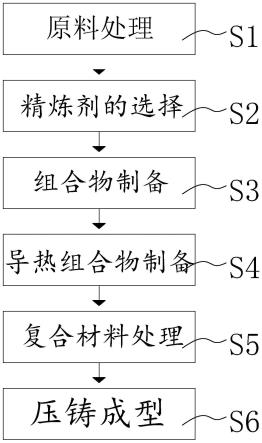

43.图1为本发明的结构流程框图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例一

46.一种模具用铝合金,铝、硅、铁、铜、镁、锰、铬、锌、钛、石墨烯、镉、锆、硼以及钒,各组分的重量百分比为:硅0.08-0.1%、铁≤0.15%、铜4.5~5.3%、镁0.65-0.7%、锰0.25-0.55%、铬≤0.01%、锌0.05~0.1%、钛0.15-0.35%、石墨烯0.3~0.6、镉0.03~0.06、锆0.05~0.12、硼0.23~0.53、钒0.46~0.64,余量为铝。

47.实施例二

48.一种模具用铝合金,铝、硅、铁、铜、镁、锰、铬、锌、钛、石墨烯、镉、锆、硼以及钒,各组分的重量百分比为:硅0.08-0.1%、铁≤0.15%、铜4.5~5.3%、镁0.65-0.7%、锰0.25-0.55%、铬≤0.01%、锌0.05~0.1%、钛0.15-0.35%、石墨烯0.3~0.6、镉0.03~0.06、锆0.05~0.12、硼0.23~0.53、钒0.46~0.64,余量为铝,还包括铍粉。

49.通过实验分析,铍粉的加入,可以使铝合金进一步增加强度、硬度、导电性、弹性、耐磨、耐疲劳、抗腐蚀性及弹性滞后小等特点。

50.实施例三

51.一种模具用铝合金,铝、硅、铁、铜、镁、锰、铬、锌、钛、石墨烯、镉、锆、硼以及钒,各组分的重量百分比为:硅0.08-0.1%、铁≤0.15%、铜4.5~5.3%、镁0.65-0.7%、锰0.25-0.55%、铬≤0.01%、锌0.05~0.1%、钛0.15-0.35%、石墨烯0.3~0.6、镉0.03~0.06、锆0.05~0.12、硼0.23~0.53、钒0.46~0.64,余量为铝,还包括稀土硫酸盐和硅酸钙的组装物。

52.的稀土化合物和硅酸钙的组装物由下述方法制备:按重量份数计,将100份稀土化合物和150~200份无水乙醇混合后,放入反应器中,用氨水溶液调节反应液的ph值为7.8~8.2,同时在温度为35~50℃、远红外线照射功率为300~500w和超声功率为1500~3000w的条件下,分三次加入50份硅酸钙粉末,搅拌反应2~3h,最后再经过转速为1000~2000r/min的离心分离后,将白色产物进行洗涤和干燥后,得到稀土化合物和硅酸钙的组装物。

53.通过上述的实验分析,可以得出组装物可以提高铝合金的耐热性,因此在受到较

高的热量时,铝合金不易发生形变。

54.一种模具用铝合金制备工艺,包括以下步骤;

55.s1、原料处理:根据需要配制合金总量,按照合金的配比备料;

56.s2、精炼剂的选择:精炼剂选择六氯乙烷:

57.s3、组合物制备:(1)、将准备好的精铝锭、硅、铜、镁、锰、铬、锌、钛、镉、锆、硼以及钒投入至坩埚中;

58.(2)、将坩埚升温至700~710,然后将铁金属加入,并进行充分搅拌;

59.(3)、等合金融化温度达到740℃时,加入中间合金,并进行二次搅拌;

60.(4)、将温度保持在720~740℃之间,然后分批量加入精炼剂;

61.(5)、将经过步骤(4)精炼后的溶液温度下降至710-720℃之间;

62.(6)、将步骤(5)静置15~20min;

63.(7)、将经过步骤(6)处理后的溶液保温并成型,获得组合物;

64.s4、导热组合物制备:(1)、将组合物通过设备打成粉,然后与石墨烯粉混合;

65.(2)、将混合物投入至球磨机中,在球磨机转速2500转下进行球磨;

66.(3)、在球磨过程中加入四氯化碳当做有机过程控制剂;

67.(4)、最后加入氩气防止复合粉末氧化;

68.s5、复合材料处理:将步骤(4)中得到的复合粉末扔进剩余铝锭融化的铝液中,并对其进行搅拌;

69.s6、压铸成型:将经过s5处理后得到的物料保温并加入至压铸机中,

70.即可获得铝合金。

71.实施例四

72.在s2中,六氯乙烷的加入比例为0.5%~0.8%。

73.利用合适比例的六氯乙烷可以有效的预防金属液温度较低而出现的渣体上浮,从而避免铸件因产生夹渣等缺陷,提高了精炼质量。

74.实施例五

75.在步骤(1)中,所选用的坩埚为石墨坩埚。

76.石墨坩埚具有耐高温、导热性能强、抗腐蚀性能好,使用寿命长等特点,且高温使用过程中热膨胀系数小,对急冷、急热具有一定抗应变性能,对酸性、碱性溶液抗蚀性较强,具有优良的化学稳定性,在熔炼过程中不参与任何化学反应,石墨坩埚内壁平滑,被熔化的金属液体不易渗漏和粘附在坩埚内壁,使金属液体有良好的流动性和浇铸性,适用于各种不同模具浇铸成型。

77.在步骤(2)和(3)中,搅拌时间均为5~10min。

78.实施例六

79.在步骤(4)中,通过铝箔纸将六氯乙烷分包处理,分成6~8份,然后通过钟罩分次加入到溶液中,并连接搅拌15min,通过分次的放入,可以保持溶液温度的一致性。

80.在上述实验中,通过分次的放入,可以保持溶液温度的一致性。

81.从s1~s6的步骤需要在2h内完成,可以确保合金具有良好的成分均匀性。

82.综上,本发明具有如下有益效果:

83.本发明实施例通过提供一种模具用铝合金及制备工艺,使采用该铝合金制成的承

载立方体具有较高强度、硬度的高性能铝合金材料,同时具有优异散热性,使模具产生的温度不会长时间残留在承载立方体上,且高温不会导致承载立方体产生形变,从而避免了损毁的情况,高强度的铝合金使较大的模具减轻到在旋转注塑机能承载的范围内,且能承受住相对较大的注塑压力,从而双色多腔cube旋转双色注塑模具能长期稳定生产。

84.所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1