基于全弧形小方坯连铸机二冷室扇形段校弧装置及其应用的制作方法

1.本发明属于冶金校弧技术领域,具体涉及一种基于全弧形小方坯连铸机二冷室扇形段的校弧装置及其应用。

背景技术:

2.现目前,全弧形小方坯连铸机是通过校弧样板送入扇形段校弧,因校弧样板的弧形一般在45

°

以内,而整个扇形段弧形一般为90

°

;因此校弧样板一般从结晶器上口放入,慢慢送进扇形段,将弧形样板尾部留至结晶器下口处;扇形段的支承辊和喷淋管在根据样板的弧形进行调整。扇形段上半部弧形调整好后,再将弧形样板送入下半部,样板下端刚好送入拉矫机前辊内;这时再根据样板弧形调整支承辊和喷淋管。如此整个流的二冷室校弧工作完成。

3.这样的校弧具有以下缺点,一是弧形样板的基准点每次只有一个,第一次校弧基准点在结晶器下口,第二次校弧基准点在拉矫机前辊,校弧精度不高;二是校弧速度慢,每次每流校弧时长基本上达到8小时以上。

4.此外,检索到专利“cn2017107726770”,该发明方案一个方面只是提供一种小方坯连铸方法,解决其技术问题的技术方案为小方坯连铸机二冷室末端采用大角度、大水量的水冷喷嘴,所述水冷喷嘴的喷射角为75

°

至85

°

;所述水冷喷嘴的标态水量为40升/分钟至50升/分钟;其中,小方坯连铸机的规格范围为r6米弧形130

×

130mm至r10米弧形150

×

150mm;另一方面是提供一种上述方法所使用的小方坯连铸机,所述小方坯连铸机二冷室末端所使用的水冷喷嘴的喷射角为75

°

至85

°

;所述水冷喷嘴的标态水量为40升/分钟至50升/分钟。上述专利并未涉及公开一种全弧形小方坯连铸机二冷室扇形段精准、高效的校弧方法,也就是说,并未解决本方案所提出的技术问题缺陷。

5.因此,针对上述校弧精度不高以及校弧速度慢的技术问题缺陷,急需设计和开发一种基于全弧形小方坯连铸机二冷室扇形段校弧装置及其应用方法。

技术实现要素:

6.为克服上述现有技术存在的不足及困难,本发明之目的在于提供一种基于全弧形小方坯连铸机二冷室扇形段校弧装置及其应用。

7.本发明的第一目的在于提供一种基于全弧形小方坯连铸机二冷室扇形段校弧装置。

8.本发明的第二目的在于提供一种基于全弧形小方坯连铸机二冷室扇形段校弧装置的应用方法。

9.本发明的第一目的是这样实现的:所述装置包括支承导向机构和喷淋机构;所述装置设置有配合所述支承导向机构和所述喷淋机构使用的第一弧形校弧样板,以及与所述第一弧形校弧样板可拆卸连接的第二弧形校弧样板。

10.本发明的第二目的是这样实现的:所述方法包括如下步骤:

将第一弧形校弧样板与第二弧形校弧样板切合面贴合,并将第二切面内侧的第一凸起、第二凸起、第三凸起,依次扣入第一切面内侧的第一凹陷孔、第二凹陷孔、第三凹陷孔;分别用第一定位销钉穿过第一定位穿孔、第三定位穿孔,用第二定位销钉穿过第二定位穿孔、第四定位穿孔固定连接第一弧形校弧样板和第二弧形校弧样板;将连接好的第一弧形校弧样板与第二弧形校弧样板从结晶器放入,弧形校弧样板端头送至拉矫机前辊内,弧形校弧样板尾部留至结晶器口下方,使得整个弧形校弧样板上下分别形成两个基准点;通过两个基准点,结合第一弧形校弧样板与第二弧形校弧样板形成的整体,实时进行弧形校准。

11.本发明方案通过一种基于全弧形小方坯连铸机二冷室扇形段校弧装置,所述装置包括支承导向机构和喷淋机构;所述装置设置有配合所述支承导向机构和所述喷淋机构使用的第一弧形校弧样板,以及与所述第一弧形校弧样板可拆卸连接的第二弧形校弧样板,以及所述装置的应用方法,所述方法包括如下步骤:将第一弧形校弧样板与第二弧形校弧样板切合面贴合,并将第二切面内侧的第一凸起、第二凸起、第三凸起,依次扣入第一切面内侧的第一凹陷孔、第二凹陷孔、第三凹陷孔;分别用第一定位销钉穿过第一定位穿孔、第三定位穿孔,用第二定位销钉穿过第二定位穿孔、第四定位穿孔固定连接第一弧形校弧样板和第二弧形校弧样板;将连接好的第一弧形校弧样板与第二弧形校弧样板从结晶器放入,弧形校弧样板端头送至拉矫机前辊内,弧形校弧样板尾部留至结晶器口下方,使得整个弧形校弧样板上下分别形成两个基准点;通过两个基准点,结合第一弧形校弧样板与第二弧形校弧样板形成的整体,实时进行弧形校准。保证了弧形的高精度要求;同时提高了校弧速度,而且在改造后,降低了连铸机漏钢次数。

附图说明

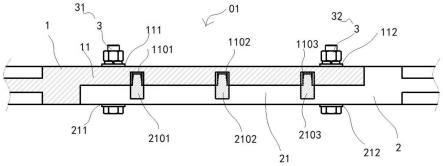

12.图1为本发明基于全弧形小方坯连铸机二冷室扇形段校弧装置之整体结构示意图;图2为本发明基于全弧形小方坯连铸机二冷室扇形段校弧装置之第一弧形与第二弧形校弧样板连接结构示意图;图3为本发明基于全弧形小方坯连铸机二冷室扇形段校弧装置应用方法流程示意图;图中:01-弧形校弧样板; 1-第一弧形校弧样板;11-第一切面;111-第一定位穿孔;112-第二定位穿孔;1101-第一凹陷孔;1102-第二凹陷孔1103-第三凹陷孔;2-第二弧形校弧样板;21-第二切面;211-第三定位穿孔;212-第四定位穿孔;2101-第一凸起;2102-第二凸起;2103-第三凸起;3-定位销钉;31-第一定位销钉;32-第二定位销钉;4-结晶器下口;5-支承辊;6-喷淋管;7-拉矫机前辊。

具体实施方式

13.下面结合附图对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变换或替换,均属于本发明的保护范围。

14.如附图1-3所示,本发明方案,提供一种基于全弧形小方坯连铸机二冷室扇形段的校弧装置及其应用。

15.其中,提供的一种基于全弧形小方坯连铸机二冷室扇形段校弧装置,所述装置包括支承导向机构和喷淋机构;所述装置设置有配合所述支承导向机构和所述喷淋机构使用的第一弧形校弧样板1,以及与所述第一弧形校弧样板1可拆卸连接的第一弧形校弧样板2。

16.所述第一弧形校弧样板1与所述第一弧形校弧样板2为互为切合面且为榫卯结构方式连接。

17.所述切合面为7字形切合面。所述第一弧形校弧样板1的一端设置有第一切面11,另一端连接所述装置的结晶器下口4处;所述第一弧形校弧样板2的一端设置有第二切面21,另一端连接至拉矫机前辊7处。

18.所述第一切面11分别设置有第一定位穿孔111和第二定位穿孔112;所述第二切面21分别设置有第三定位穿孔211和第四定位穿孔212。

19.所述第一定位穿孔111和所述第三定位穿孔211通过第一定位销钉31固定连接;所述第二定位穿孔112和所述第四定位穿孔212通过第二定位销钉32固定连接。

20.所述第一切面11内侧分别设置有第一凹陷孔1101、第二凹陷孔1102、第三凹陷孔1103;所述第二切面21内侧分别设置有第一凸起2101、第二凸起2102、第三凸起2103。

21.所述第一切面11与所述第二切面21切合时,所述第一凸起2101扣入所述第一凹陷孔1101中;所述第二凸起2102扣入所述第二凹陷孔1102中;所述第三凸起2103扣入所述第三凹陷孔1103中。

22.为实现本发明方案目的,还提供一种基于全弧形小方坯连铸机二冷室扇形段校弧装置的应用方法,所述方法包括如下步骤:s1、将第一弧形校弧样板1与第一弧形校弧样板2切合面贴合,并将第二切面21内侧的第一凸起2101、第二凸起2102、第三凸起2103,依次扣入第一切面11内侧的第一凹陷孔1101、第二凹陷孔1102、第三凹陷孔1103;s2、分别用第一定位销钉31穿过第一定位穿孔111、第三定位穿孔211,用第二定位销钉32穿过第二定位穿孔112、第四定位穿孔212固定连接第一弧形校弧样板1和第一弧形校弧样板2;s3、将连接好的第一弧形校弧样板1与第一弧形校弧样板2从结晶器放入,弧形校弧样板端头送至拉矫机前辊7内,弧形校弧样板尾部留至结晶器口下方,使得整个弧形校弧样板上下分别形成两个基准点;s4、通过两个基准点,结合第一弧形校弧样板1与第一弧形校弧样板2形成的整体,实时进行弧形校准。

23.具体地,在本发明方案的具体实施例中,全弧形小方坯连铸机二冷室扇形段主要由支承导向装置和喷淋系统组成。高温钢水通过结晶器的一次冷却后,形成弧形的铸坯,此时铸坯内部还是液体,需要二冷室进行二次冷却。其中,二冷室扇形段弧形的精度,是保障铸坯不鼓肚、不产生裂纹、不弯曲变形,避免发生漏钢事故的关键设备指标。因此,二冷室扇形段定期就需要安排校弧,保障弧形精度。

24.本发明创造的目的是这样实现的,一般全弧形小方坯连铸机弧形半径在7米以上,弧形样板在45

°

左右,整个弧长就11米左右。半径为9米的弧形样板弧长为14米以上(制作整根90

°

的样板太长,无法保证其刚度、弧形,容易变形失效)。本发明首先制作两根首尾链接的校弧样板,连接处设置定位销钉和定位孔,保证两根样板连接后弧形精准,在将连接好的样板从结晶器放入,样板端头送至拉矫机前辊7内,样板尾部留至结晶器口下方,这样整个弧形样板就有两个基准点,保证了弧形的高精度要求;同时校弧速度提高一倍,基本达到了4小时以上。改造后,降低了连铸机漏钢次数;其次提高了校弧速度,较佳地,速度可提高一倍,由原来的8小时左右达到了4小时以上。

25.也就是说,组合式弧形样板,从结晶器进入扇形段;样板端头进入拉矫机前辊7,后头留在结晶器下口4处。这样整个弧形板就有两个基准点,弧形精度高。样板摆放到位后,就可以调整支承辊5和喷淋管6的弧形,达到精准、高效的校弧目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1