一种含硫锡钛的复合易切削钢及其真空感应制备方法与流程

本发明涉及钢铁加工,尤其涉及一种含硫锡钛的复合易切削钢及其真空感应制备方法。

背景技术:

1、易切削钢是指在钢中加入一定数量的一种或一种以上的硫、磷、铅、钙、硒、碲等易切削元素,以改善切削性能的合金钢。根据所含易切削元素的不同,可以将易切削钢分为硫系易切削钢、铅系易切削钢、钛系易切削钢以及复合易切削钢等。硫系易切削钢是问世时间最早,迄今为止用量最大且用途最广的易切削钢,占世界和我国易切削钢总产量的比例分别为70%与90%以上。硫系易切削钢主要应用在螺栓、螺母、管接头、汽车制动零部件、弹簧座和模具等复杂部件,这些复杂零部件需要在数控机床上进行切削加工,为了延长刀具使用寿命,降低加工成本,提高生产效率,必须要求钢材具有良好的切削加工性能。硫系易切削不锈钢中的硫主要以硫化锰的形式存在,硫化锰夹杂物可作为应力集中源诱发基体产生许多微裂纹,降低切削抗力并致使钢材在车削加工时容易断屑。

2、研究人员最早对钢铁铸造组织中的硫化锰进行了分类,根据硫化锰的形貌与分布不同分了三类:第一类为球形复合夹杂物,任意分布,存在于不用铝脱氧的钢中;第二类是短棒状,沿晶界呈链状或网状分布,存在于用少量铝脱氧的钢中;第三类为块状,无规则分布,存在于加铝量高且有残铝的钢中;后来研究人员又追加了第四类:树枝状硫化物。有科研人员研究了易切削钢中合金元素对硫化锰形态的影响,并对硫化锰进行了分类:第一类球形(第ⅰ类),由偏晶反应形成;第二类短棒或树枝状(第二类),由共晶反应形成;第三类不规则形状(第三类),由伪共晶反应生成。含硫易切削不锈钢中硫化锰的尺寸、形貌与分布对钢材的力学性能有着显著的影响,为了获得最佳的切削性能,生产中希望得到球形或纺锤形长宽比较小的硫化物夹杂,这类夹杂物在轧制过程中因塑性小不易变形,可以在基体变形后仍保持纺锤形或椭球形,对改善切削性能非常有益。而长宽比超过4:1的细长条状硫化锰不但破坏基体的连续性,还会造成切削屑粘结,降低工件表面质量。易切削不锈钢在锻造变形后容易生成细长条状的硫化锰,引起钢材的各向异性,降低钢材的综合力学性能。

3、锡和铅同主族,物理和化学性质相近,是易切削元素的一种。含锡钢在275℃附近有一个脆性谷,在对含锡钢进行切削加工时,当切削温度在脆谷附近时,钢材倾向于脆性断裂,在切削过程中易产生断屑,从而提高钢材的切削性能。锡的沸点高、蒸气压低,不易挥发且无毒,生产和使用含锡易切削钢不会对生态产生不利影响,是一种“绿色环保”的新钢种。锡的资源广泛,价格适宜,是铅的理想替代元素。此外,钛可以改善易切削不锈钢中硫化物的形态及分布,在硫化物的形核过程中,钛可作为钢液凝固过程中硫化物的形核核心,促进硫化物形核。钛的氧化物、氮化物和碳氮化物还可以细化晶粒,改善钢材的力学性能。然而,较低的锡含量很难达到较高的切削性能,而锡含量高又会造成热轧时锡在奥氏体晶界偏聚,引起材料脆性对工艺性能产生有害影响。而钛含量过高又会形成较大的高熔点钛氮化物,降低钢材的切削性能。因此,探究如何在制钢过程中合理添加锡、钛,使其能够对制得的复合易切削钢起到提升力学性能的同时又不影响钢的切削性能成为了生产高强高易切削钢制品的关键技术。

技术实现思路

1、本发明的目的在于提供一种通过合理调控真空感应冶炼法制备易切削钢材的过程中硫、锡与钛元素的用法与用量,有效控制并改善易切削钢中硫化物的形貌、尺寸、长宽比及分布方式,使制得的含硫锡钛的复合易切削钢在具有良好机械性能的同时又兼具超高的切削性能,进而使其能够适用于制造汽车、高铁、家电及办公装备等行业的零部件,可以有效降低机加工成本、提高生产效率与产品竞争力。

2、为实现上述目的,本发明提供如下技术方案:

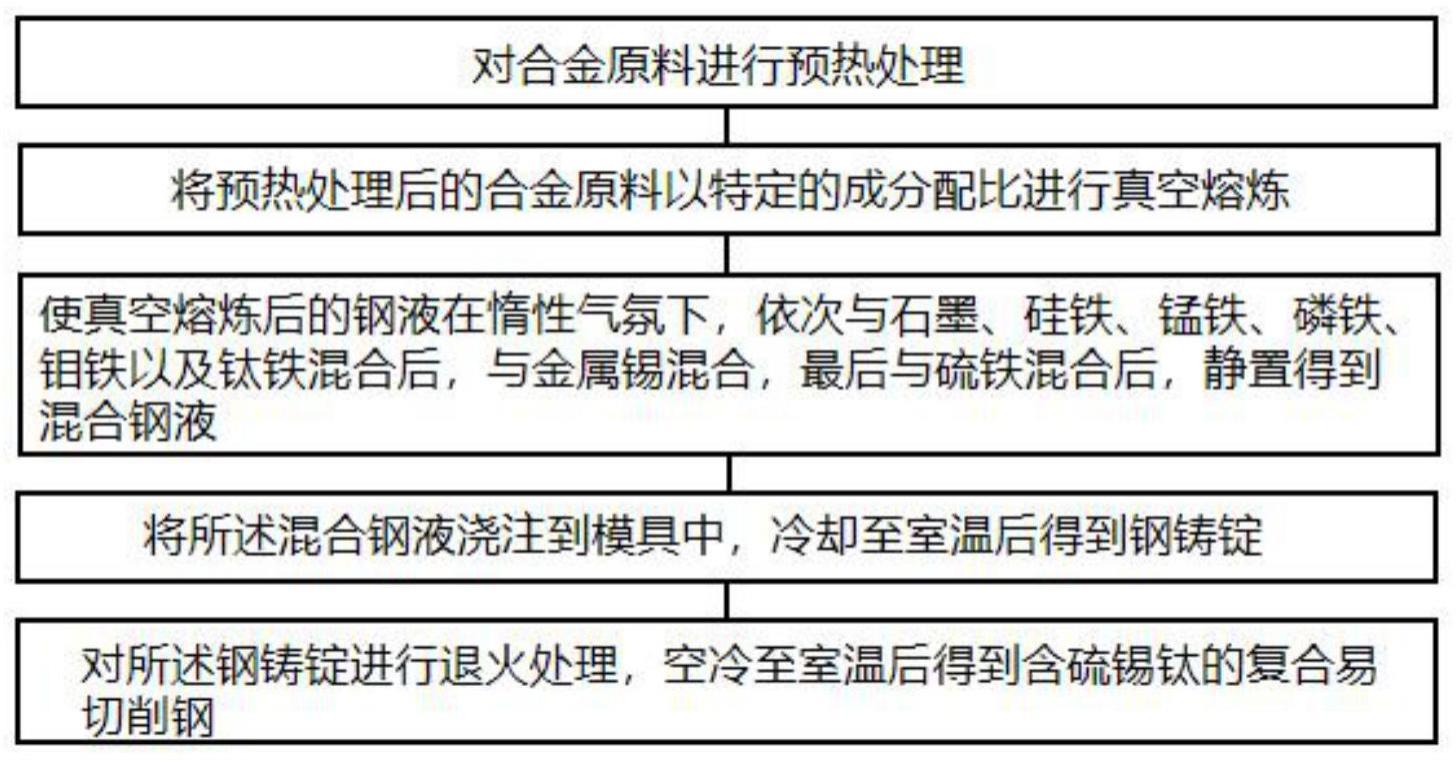

3、一种含硫锡钛的复合易切削钢真空感应制备方法,所述方法包括:

4、对合金原料进行预热处理;

5、将预热处理后的合金原料以特定的成分配比进行真空熔炼;

6、使真空熔炼后的钢液在惰性气氛下,依次与石墨、硅铁、锰铁、磷铁、钼铁以及钛铁混合后,与金属锡混合,最后与硫铁混合后,静置得到混合钢液;

7、将所述混合钢液浇注到模具中,冷却至室温后得到钢铸锭;

8、对所述钢铸锭进行退火处理,空冷至室温后得到含硫锡钛的复合易切削钢。

9、作为本发明的进一步改进,所述预热处理条件为:将所述合金原材料加热至150℃~250℃,保温3h~5h。

10、作为本发明的进一步改进,所述预热处理条件为:将所述合金原材料加热至250℃,保温5h。

11、作为本发明的进一步改进,所述合金原料的成分配比为:以质量百分比计,0.01%~0.1%的c、0.1%~0.5%的si、0.5%~5%的mn、0.1%~0.5%的ni、10.0%~20.0%的cr、0.1%~1.0%的s、0.005%~0.0015%的mo、0.01%~0.015%的o、0.01%~0.015%的n、0.0001%~0.005%的h、0.1%~0.5%的sn、0.001%~0.05%的ti、p≤0.01%,余量为fe和不可避免的杂质。

12、作为本发明的进一步改进,所述合金原料的成分中:

13、s的质量百分比含量为0.1%~0.5%;

14、sn的质量百分比含量为0.1%~0.3%;

15、ti的质量百分比含量为0.01%~0.02%。

16、作为本发明的进一步改进,控制所述真空熔炼时的真空度≤3pa;逐步升温至熔炼温度1580℃~1620℃,熔炼完成后于1580℃~1600℃进行精炼,保温10min~20min。

17、作为本发明的进一步改进,控制熔炼温度为1620℃,熔炼完成后于1600℃进行精炼,保温10min。

18、作为本发明的进一步改进,控制所述惰性气氛条件为氩气气氛10000~30000pa。

19、作为本发明的进一步改进,控制浇注温度为1500℃~1550℃,浇铸时间为1min~3min。

20、作为本发明的进一步改进,控制退火温度为800℃~900℃,保温时间为1h~3h。

21、作为本发明的进一步改进,控制退火温度为850℃,保温时间为2h。

22、本发明还提供了一种含硫锡钛的复合易切削钢,所述含硫锡钛的复合易切削钢是由前述任一项所述的制备方法制备得到。

23、本发明的技术效果和优点:

24、本发明的含硫锡钛的复合易切削钢真空感应制备方法,通过对合金原料进行预热处理;将预热处理后的合金原料以特定的成分配比进行真空熔炼;使真空熔炼后的钢液在惰性气氛下,依次与石墨、硅铁、锰铁、磷铁、钼铁以及钛铁混合后,与金属锡混合,最后与硫铁混合后,静置得到混合钢液;将所述混合钢液浇注到模具中,冷却至室温后得到钢铸锭;对所述钢铸锭进行退火处理,空冷至室温后得到含硫锡钛的复合易切削钢。通过以上方式,本发明通过合理调控制钢过程中硫、锡与钛元素的添加量,有效改善了钢中硫化物的形态与分布,提高了小尺寸纺锤形硫化物的比例含量。使制备出的含硫锡钛的复合易切削钢中长宽比≤3的硫化物所占比例高达95%,能够兼具高强度、高塑性与高切削性能,故而使其能够适用于汽车、高铁、家电及办公装备等行业的零部件制造技术领域,有效降低机加工成本、提高生产效率与产品竞争力。

25、本发明的含硫锡钛的复合易切削钢真空感应制备方法,能够制备出尺寸较小的含硫锡钛复合易切削钢铸锭,从而降低材料的加工难度,缩短制备周期,提升材料质量。此外,本发明熔炼工艺简单,流程较短,钢材的原材料来源广泛,能够降低含硫锡钛复合易切削钢的生产成本。

26、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!