一种高服役寿命的热障涂层粘结层及其制备方法

1.本发明属于表面改性技术领域,尤其涉及一种高服役寿命的热障涂层粘结层及其制备方法。

背景技术:

2.热障涂层(thermal barrier coating,tbc)凭借其高隔热、抗氧化等功能被广泛应用于航空发动机及燃气轮机上。常规的tbc是由表层陶瓷层+底层mcraly(m为ni,co或ni+co)粘结层所构成的双层结构。在高温环境下,mcraly界面处会形成一层热生长氧化层(tgo),是影响tbc热力学性能和耐久性的关键因素。理想的tgo是由连续、致密且生长缓慢的α-al2o3构成,其具有对元素扩散的屏蔽能力、良好的粘附性以及转变时较少的体积变化。但是在严苛的服役环境下,理想态的al2o3很难稳定生长,随着氧化时间的延续以及热应力的持续累积,氧化膜内应力积聚会导致tgo产生形态以及成分的变化,并逐渐产生开裂、剥落,最终导致涂层失效。

3.目前,热喷涂技术制备粘结层在航空发动机上应用最为广泛。热喷涂技术主要包括低压等离子喷涂(lpps)及超音速火焰喷涂(hvof),两种技术制备的粘结层均具有较高的致密性,抗高温氧化性能较佳,但是两种技术制备的粘结层表面均具有较高的表面粗糙度,且制备的粘结层成分并不能实现完全均匀化分布。

4.为了进一步提高粘结层的抗高温氧化能力,研究学者开始开发六元、七元粘结层,即主要以添加微量的稀土活性元素为主。在粘结层中,稀土元素将起到十分重要的作为,其中以y为代表的稀土元素,可以改善tgo的粘附性,降低其生长速率,从而提高粘接层的抗高温氧化及抗热腐蚀能力。此外还常额外加入ta、si、hf等元素,以促进al2o3形核速率,并提高其粘附性。但是对于粘结层来说,掺入的稀土元素分布不可控,如果稀土元素添加过量,还会产生偏聚现象;并且由于稀土元素亲氧性很强,稀土元素多以氧化物形式存在,如果服役温度过高或者保温时间过长,其很容易进一步形成复杂氧化物,该类氧化物一旦聚集,便会失去“稀土元素效应”,导致氧化膜快速生长,对粘结层反而起到恶化作用。

5.申请公布号cn108396278a公开了一种长寿命mcraly涂层、制备方法和在热端部件的应用,其采用一种扩散渗y技术制备长寿命mcraly涂层,该涂层中的y以高稳定金属间化合物m5y形式存在,可以通过m5y实现y在涂层中的稳定供给,避免y快速氧化,进而改善涂层热稳定性,延寿其使用寿命。该方法虽然改变了原始涂层y元素的存在形式,但是其分布很不均匀,且在微结构上也不可控。

6.申请公布号cn102719782a公开了一种提高热障涂层粘结层耐氧化性能的处理方法,其采用了50-200μs长脉宽、8-18j/cm2高能密的电子束技术辐照等离子喷涂mcraly粘结层,降低了涂层表面粗糙度、减少了涂层的孔隙和孔洞,有效提高了涂层的耐氧化性能。但是该技术仅降低了涂层表面粗糙度,并形成了致密的熔化层,虽然对提高涂抗氧化性能具有一定作用,但是改性效果有限,由于脉宽较大、重熔时间较长,细晶效应以及元素调控效应均未提及。而对于mcraly系列粘结层来讲,服役温度越高,元素扩散越严重,其仍然存在

稀土元素聚集并形成氧化物由此导致粘结层抗高温氧化性下降的缺陷。

技术实现要素:

7.基于上述技术问题,本发明提供了一种高服役寿命的热障涂层粘结层及其制备方法,通过短脉宽、低能量、多次数辐照的强流脉冲电子束技术来调控粘结层中稀土元素的分布形式,使得稀土元素形成稀土富集纳米分散颗粒,从而得到一种稀土元素以富集的纳米颗粒形式均匀分布的粘结层,由此克服了粘结层中稀土元素分布不均或容易以氧化物形式团聚而导致的抗氧化性不利的缺陷,对热障涂层抗高温氧化性能的提高具有重要的意义。

8.本发明提出的一种高服役寿命的热障涂层粘结层,所述粘结层为mcraly或mcralyx粘结层,且所述粘结层中稀土元素以富集的纳米颗粒形式均匀分布。

9.粘结层中稀土元素形成al-y富集纳米颗粒,并均匀分布在涂层内部,其可以作为al2o3的形核位点,有效促进氧化膜快速形成,并通过弥散分布的纳米“氧化物销钉”来锚住al2o3,减小氧化膜褶皱,减缓氧化物生长速率,并避免y等稀土元素的局部快速氧化,有效提高粘结层的热稳定性,延长热障涂层的高服役寿命。

10.优选地,所述mcraly或mcralyx粘结层中,m为ni或co中的一种,x为ta、si、hf、zr中的至少一种;优选地,x为ta。

11.mcralyx粘结层中x为ta时,不仅可以发挥“活性元素效应”,而且ta元素以富集纳米颗粒形式均匀分布,获得性能更加优异的粘结层。

12.优选地,所述mcraly或mcralyx粘结层中,y的含量至少为0.8wt%。

13.优选地,所述富集的纳米颗粒为y-al富集纳米颗粒。

14.本发明还提出一种上述高服役寿命的热障涂层粘结层的制备方法,包括:在基体表面制备mcraly或mcralyx粘结层后,采用脉冲电子束工艺对mcraly或mcralyx粘结层进行辐照处理,消除mcraly或mcralyx粘结层中元素分布不匀的缺陷,使得所述粘结层中稀土元素以富集的纳米颗粒形式均匀分布,得到所述高服役寿命的热障涂层粘结层。

15.本发明中,强流脉冲电子束辐照后的mcraly或mcralyx粘结层表面会发生重熔,可以明显消除原始粘结层制备过程产生的表面粗糙以及微裂纹等缺陷,表面粗糙度降低,实现平整化,有利于高温氧化期间平整、厚度一致的tgo的形成,消除了应力集中区域;微观层面上,强流脉冲电子束辐照引发的重熔效应可以使得表面区域产生类似于淬火的改性状态,快速的重熔以及冷却过程(10

7-9

k/s)引发纳米晶的大量形成,伴随的应力也产生了丰富的微观缺陷,这为氧化阶段al元素的选择性扩散提供了通道;更重要的是,重熔过程中电子束辐照引发的非平衡凝固过程可以实现对稀土元素分布及存在形式的调控,具体表现为:低次数电子束辐照改性后,电子束的能量注入导致粘结层表面发生重熔汽化,汽化成分中的稀土元素以及铝元素由于高温与高活性,在较低真空度下发生氧化,最终以稀土-铝氧化物颗粒的形式再次沉积在涂层表面,这些再沉积颗粒显著地提高了涂层表面稀土元素含量;高次数下电子束辐照改性后,再沉积颗粒被反复重熔,并在快速冷却的过程中析出,形成重熔层内部密集分布的稀土富集纳米分散颗粒,实现稀土元素在深度上地均匀扩散;所获得的这种稀土富集纳米颗粒结构可以有效促进初始氧化阶段致密tgo的快速形成,并在后续氧化阶段形成稀土氧化物钉,显著提高tgo结合力,并降低其生长速率,使所得的粘结层具有非常优异的抗高温氧化性能,满足航空发动机热障涂层实际应用的需求。

16.本发明中通过抗高温氧化实验及热循环实验发现,利用脉冲电子束在粘结层表面调控的这一层稀土富集纳米分散颗粒能够有效促进氧化初期涂层界面处快速形成一层连续且致密的al2o3保护膜,且氧化膜内部均匀分布这尺寸极其细小的y氧化物销钉,氧化膜粘附性大幅度提高,涂层1100℃和1150℃的抗高温氧化性能及耐热腐蚀性能提高两倍以上。

17.优选地,采用低压等离子喷涂工艺在基体表面制备mcraly或mcralyx粘结层。

18.脉冲电子束技术是一种自淬火技术,其可以实现材料表层加热熔化、甚至汽化,随后依靠材料自身的导热进行快速冷却并凝固,并且诱导形成一系列物理化学过程,由于辐照诱发的温度梯度极大,因此该过程属于典型的非稳态过程,会诱发形成许多特殊的亚稳结构,但是针对不同的粘结层层其改性效果存在很大差异:大气等离子喷涂技术制备的粘结层表面孔隙过多,且存在很多氧化物夹杂,辐照过程中由于内部气体外溢且氧化物排质作用,很难实现表面抛光效果,也很难诱导涂层表面形成y富集纳米分散颗粒;而低压等离子喷涂技术制备的粘结层相对致密,在辐照过程中合理控制多工艺协调,则可以实现本发明中的改性效果;

19.优选地,在真空条件下,采用短脉宽、低能量、多次数的脉冲电子束工艺对mcraly或mcralyx粘结层进行多次辐照处理。

20.首先,从调控脉冲电子束能量密度和脉冲宽度参数入手,需要控制能量密度和脉冲宽度相协调,如果采用较高能量密度及长脉冲宽度进行辐照处理,会导致粘结层表面汽化现象加剧,导致al元素的消耗,且凝固效果达到不纳米颗粒均匀析出的效果;其次,从调控脉冲电子束辐照次数入手,这对调控稀土富集纳米分散颗粒至关重要:由于粘结层表面粗糙度较大,在低次数辐照下,处于较高凸起区域的粘结层首先放电会被汽化形成一些汽化颗粒重新沉积在粘结层表面,但是粘结层表面熔化并不彻底;随着辐照次数的增加,粘结层不断经历熔化-凝固的累积过程,表面会被不断抛光,且之前形成的一些汽化颗粒也会不断被熔入液态溶体重新分布,由于y元素在基体中固溶度较低,因此很容易析出形成纳米分散颗粒;但一旦辐照次数过高,涂层表面由于热累积的作用,会导致表层汽化现象再次加剧,粘结层表面开始出现起伏形貌,纳米分散颗粒逐渐消失。

21.因此,本发明中,需要合理控制脉冲电子束辐照参数:经过研究发现,采用低能量、短脉宽、多次数辐照对粘结层进行处理,其表面具有最均匀的y富集纳米分散颗粒,且其他稀土元素也会均匀分布在涂层基体中;脉冲电子束作用下涂层表面诱导形成的稀土富集纳米分散颗粒能够在氧化初期有效提高保护性氧化膜膜al2o3的形核速率,促进其快速形成,并借助电子束抛光后的涂层表面稳态生长,在氧化后期,稀土元素会形成尺寸极其细小的氧化物钉,有效钉扎氧化膜粘附性,并降低其生长速率,使所得的粘结层具有非常优异的抗高温氧化性能及热腐蚀性能,满足航空发动机热障涂层实际应用的需求。

22.优选地,所述脉宽为1-3μs,所述电子束能量为20-30kev,能量密度为3-10j/cm2,辐照次数为5-40次。

23.优选地,所述脉宽为1.5μs,所述电子束能量为27kev,能量密度为5-8j/cm2,辐照次数为20-30次。

24.本发明提出的一种高服役寿命的热障涂层粘结层及其制备方法,具体利用低压等离子工艺在基体表面制备mcraly或mcralyx粘结层,再利用短脉宽、低能量脉冲电子束技术对所述mcraly或mcralyx粘结层进行多次辐照处理,在消除粘结层表面粗糙缺陷并形成抛

光态表面的同时,细化表层晶粒,消除粘结涂层中元素分布不匀现象,并控制稀土元素以纳米颗粒的形成均匀分布。粘结层中形成的稀土元素富集纳米分散颗粒均匀分布,能够大幅度提高保护性氧化膜的形核速率,并有效提高其粘附性,使得涂层抗高温氧化性能及热腐蚀性能提高两倍以上。

25.本发明针对现有技术中的高温防护涂层存在的不足,从改性工艺入手利用强流脉冲电子束辐照工艺调控mcraly或mcralyx粘结层中稀土元素的分布形式,改善热障涂层的服役性能,不仅消除了粘结层的表面缺陷,而且有效调控了粘结涂层近表层添加元素的分布形式,尤其可以获得y元素富集的纳米分散颗粒,对粘结层抗高温氧化性能的提高具有十分重要的意义。

附图说明

26.图1为本发明实施例1-2所述原始nicraly粘结层的形貌图;

27.图2为本发明实施例1-2所述原始nicraly粘结层的tem形貌及活性元素y分布图;

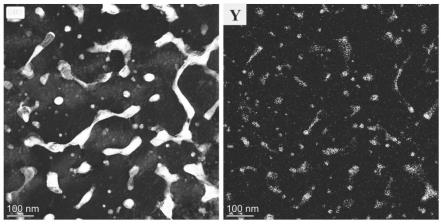

28.图3为本发明实施例2所述5j/cm2电子束能量密度辐照改性nicraly粘结层的tem形貌及活性元素y分布图;

29.图4为本发明实施例3原始nicocralyta粘结层高温氧化后的氧化膜的形貌图;

30.图5为本发明实施例3辐照改性nicocralyta粘结层高温氧化后的氧化膜的形貌图。

具体实施方式

31.下面,本发明通过具体实施例对所述技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

32.实施例1

33.本实施例提出一种高服役寿命的热障涂层粘结层的制备方法,包括以下步骤:

34.(1)对高温合金基体表面进行打磨、抛光,并用丙酮和酒精进行超声波清洗以去除油污,随后对其进行喷砂处理,得到预处理后的高温合金基体;

35.(2)采用低压等离子喷涂工艺在上述预处理后的高温合金基体表面制备原始nicraly粘结层,根据粘结层的制备要求选择喷涂参数:电流为1700a、电压为55v、功率为86kw、送粉速率为35g/min、喷距为500mm;

36.(3)真空条件下,采用脉冲电子束工艺对所述原始nicraly粘结层进行辐照处理,根据粘结层的辐照改性要求选择辐照参数:真空度p≤5

×

10-3

pa,电子束能量为27kev,脉冲宽度为1.5μs,能量密度为5j/cm2,轰击次数为10、20、30及40次,得到不同次数辐照改性nicraly粘结层,即为所述高服役寿命的热障涂层粘结层。

37.采用三维共聚焦显微镜对上述原始nicraly粘结层进行观察,得到图1所示的本发明实施例1所述原始nicraly粘结层的形貌图;参照图1可知,原始nicraly粘结层表面粗糙度高达8μm,而采用不同次数辐照改性nicraly粘结层表面粗糙度则大幅度降低,分别为3.5μm(10次)、2.0μm(20次)、1.3μm(30次)、2.9μm(40次);

38.采用扫描电子束显微镜对上述原始nicraly粘结层和不同次数辐照改性nicraly粘结层进行观察,可知原始nicraly粘结层表面粗糙不平,存在较多的未熔大颗粒,而采用

不同次数辐照改性nicraly粘结层中,10次辐照改性粘结层表面熔化不彻底,20次和30次辐照改性粘结层表面熔化彻底,抛光效果良好,并且表面能够观察到明显的纳米晶粒,40次辐照改性粘结层表面出现起伏形貌,表面沉积较多汽化颗粒;说明低次数辐照下,粘结层表面熔化不彻底,随着辐照次数增加,粘结层表面被不断抛光、抹平,但当辐照次数过高时,会加剧表面汽化,出现al元素损伤现象。

39.利用透射电子显微镜对上述原始nicraly粘结层和不同次数辐照改性nicraly粘结层表层熔融层进行详细分析,得到图2所示的本发明实施例1所述原始nicraly粘结层的tem形貌及活性元素y分布图。如图2所示,原始nicraly粘结层内部元素分布很不均匀;不同次数辐照改性nicraly粘结层中,10次辐照改性粘结层内部纳米颗粒不明显,20次以及30次辐照改性粘结层均能形成纳米颗粒,且随着辐照次数的增加纳米颗粒尺寸逐渐减小,40次辐照改性粘结层表面纳米颗粒数量降低;

40.再对上述原始nicraly粘结层和不同次数辐照改性nicraly粘结层分别进行1150℃抗高温氧化性能测试,结果显示,氧化初期,原始nicraly粘结层表面能够形成连续的al2o3氧化膜,但是氧化膜中掺杂少量的混合氧化物,且氧化膜褶皱现象严重;不同次数辐照改性nicraly粘结层表面均能够形成一层连续且致密的al2o3保护膜;氧化后期,原始nicraly粘结层氧化膜出现严重的剥落,且内氧化严重,涂层失效;不同次数辐照改性nicraly粘结层表面氧化膜依旧连续致密,其中10次辐照改性粘结层氧化膜中混合氧化物含量较高,局部出现少量内氧化,20次及30次辐照改性粘结层氧化膜最为致密,未见内氧化以及氧化膜剥落现象,且30次辐照改性粘结层表面氧化膜厚度最薄,40次辐照改性粘结层氧化膜局部出现小面积剥落;相比之下,30次辐照改性粘结层抗氧化性能最优,粘结层抗氧化性能提高2倍以上。

41.实施例2

42.本实施例提出一种高服役寿命的热障涂层粘结层的制备方法,包括以下步骤:

43.(1)对高温合金基体表面进行打磨、抛光,并用丙酮和酒精进行超声波清洗以去除油污,随后对其进行喷砂处理,得到预处理后的高温合金基体;

44.(2)采用低压等离子喷涂工艺在上述预处理后的高温合金基体表面制备原始nicraly粘结层,根据粘结层的制备要求选择喷涂参数:电流为1700a、电压为55v、功率为86kw、送粉速率为35g/min、喷距为500mm;

45.(3)真空条件下,采用脉冲电子束工艺对所述原始nicraly粘结层进行辐照处理,根据粘结层的辐照改性要求选择辐照参数:真空度p≤5

×

10-3

pa,电子束能量为27kev,脉冲宽度为1.5μs,轰击次数为24次,能量密度分别为3、5、8、10j/cm2,得到不同电子束能量密度辐照改性nicraly粘结层,即为所述高服役寿命的热障涂层粘结层;

46.采用三维共聚焦显微镜对上述原始nicraly粘结层进行观察,得到图1所示的本发明实施例2所述原始nicraly粘结层的形貌图;参照图1可知,原始nicraly粘结层表面粗糙度高达8μm,而采用不同能量密度电子束辐照改性nicraly粘结层表面粗糙度则大幅度降低,分别为2.4μm(3j/cm2)、2.0μm(5j/cm2)、1.6μm(8j/cm2)、2.8μm(10j/cm2);

47.采用扫描电子束显微镜对上述原始nicraly粘结层和不同能量密度电子束辐照改性nicraly粘结层进行观察,可知原始nicraly粘结层表面粗糙不平,存在较多的未熔大颗粒,采用不同能量密度电子束辐照改性nicraly粘结层中,3j/cm2能量密度电子束辐照改性

粘结层表面熔化不彻底,5j/cm2和8j/cm2能量密度电子束辐照改性粘结层表面熔化彻底,且抛光效果良好,并且表面能够观察到明显的纳米晶粒,10j/cm2能量密度电子束辐照改性粘结层表面熔化彻底,但是表层存在较多的汽化沉积颗粒,且起伏不平;说明3j/cm2能量密度过低,涂层表面熔化不彻底,10j/cm2能量密度过高,粘结层表面出现明显汽化现象;

48.利用透射电子显微镜对上述原始nicraly粘结层和不同电子束能量密度辐照改性nicraly粘结层表层熔融层进行详细分析,得到图2所示的本发明实施例2所述原始nicraly粘结层的tem形貌及活性y元素分布图和图3所示的本发明实施例2所述5j/cm2电子束能量密度辐照改性nicraly粘结层的tem形貌及活性元素y分布图;参照图2可知,原始nicraly粘结层内部元素分布很不均匀,未见明显y富集颗粒;参照图3可知,不同能量密度电子束辐照改性nicraly粘结层中,3j/cm2能量密度电子束辐照改性粘结层内部纳米颗粒不明显,5j/cm2、8j/cm2和10j/cm2能量密度电子束辐照改性粘结层均能形成纳米颗粒,且随着能量的增加纳米颗粒尺寸逐渐减小,10j/cm2能量密度电子束辐照改性粘结层表面纳米颗粒数量降低;

49.再对上述原始nicraly粘结层和不同能量密度电子束辐照改性nicraly粘结层分别进行1150℃抗高温氧化性能测试,结果显示,氧化初期,原始nicraly粘结层表面能够形成连续的al2o3氧化膜,但是氧化膜中掺杂少量的混合氧化物,且氧化膜褶皱现象严重;不同能量密度电子束辐照改性nicraly粘结层表面均能够形成一层连续且致密的al2o3保护膜;氧化后期,原始nicraly粘结层氧化膜出现严重的剥落,且内氧化严重,涂层失效;不同能量密度电子束辐照改性nicraly粘结层表面氧化膜依旧连续致密,其中3j/cm2能量密度电子束辐照改性粘结层氧化膜中混合氧化物含量较高,局部出现少量内氧化,5j/cm2及8j/cm2能量密度电子束辐照改性粘结层氧化膜最为致密,未见内氧化以及氧化膜剥落现象,10j/cm2能量密度电子束辐照改性粘结层氧化膜局部出现小面积剥落;相比之下,5j/cm2及8j/cm2能量密度电子束辐照改性粘结层抗氧化性能最优,粘结层抗氧化性能提高1.5倍以上。

50.实施例3

51.本实施例提出一种高服役寿命的热障涂层粘结层的制备方法,包括以下步骤:

52.(1)对高温合金基体表面进行打磨、抛光,并用丙酮和酒精进行超声波清洗以去除油污,随后对其进行喷砂处理,得到预处理后的高温合金基体;

53.(2)采用低压等离子喷涂工艺在上述预处理后的高温合金基体表面制备原始nicocralyta粘结层,根据粘结层的制备要求选择喷涂参数:电流为1700a、电压为55v、功率为86kw、送粉速率为35g/min、喷距为500mm;

54.(3)真空条件下,采用脉冲电子束工艺对所述原始nicocralyta粘结层进行辐照处理,根据粘结层的辐照改性要求选择辐照参数:真空度p≤5

×

10-3

pa,电子束能量为27kev,脉冲宽度为1.5μs,能量密度为8j/cm2,轰击次数为30次,得到辐照改性nicocralyta粘结层,即为所述高服役寿命的热障涂层粘结层。

55.采用三维共聚焦显微镜对上述原始nicocralyta粘结层进行观察,可知原始nicocralyta粘结层表面粗糙度高达7.8μm,而辐照改性nicocralyta粘结层表面粗糙度则大幅度降低,仅为1.28μm;

56.采用扫描电子束显微镜对上述原始nicocralyta粘结层和辐照改性nicocralyta粘结层进行观察,可知原始nicocralyta粘结层表面粗糙不平,存在较多的未熔大颗粒,而

辐照改性nicraly粘结层表面熔化彻底,抛光效果良好,表面能够观察到明显的纳米晶粒,未见明显汽化;原始nicocralyta粘结层界面呈现层状结构,局部出现ta元素聚集现象,而辐照改性nicraly粘结层形成厚约10μm熔化层,熔化层内部未见任何元素偏析现象;

57.利用透射电子显微镜对上述原始nicocralyta粘结层和辐照改性nicocralyta粘结层表层熔融层进行详细分析,可知原始nicocralyta粘结层内部元素分布很不均匀,局部形成团簇状物质,而辐照改性nicocralyta粘结层形成均匀分布的y富集纳米分散颗粒,ta元素分布也十分均匀。

58.再对上述原始nicocralyta粘结层和辐照改性nicocralyta粘结层分别进行抗高温氧化性能测试,得到图4所示的本发明实施例3原始nicocralyta粘结层1150℃高温氧化初期的氧化膜的形貌图,和图5所示的本发明实施例3辐照改性nicocralyta粘结层1150℃高温氧化初期的氧化膜的形貌图;参照图4、5可知,氧化初期,原始nicocralyta粘结层表面能够形成连续的al2o3氧化膜,但是氧化膜中出现大面积ta偏聚区(图4中虚框位置和箭头位置显示有大量ta偏聚),且氧化膜褶皱现象严重,而辐照改性nicocralyta粘结层表面均能够形成一层连续且致密的al2o3保护膜(图5中箭头所示位置tgo相对平整,虚框位置显示仅有微量ta偏聚),辐照改性nicocralyta粘结层抗氧化性能提高2倍以上。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1