一种低疲劳裂纹扩展速率2系铝合金型材及其制造方法与流程

1.本发明属于铝合金型材制造技术领域,具体地说是一种低疲劳裂纹扩展速率2系铝合金型材及其制造方法。

背景技术:

2.通常,民机的平均使用寿命可达25年,期间除了短时停靠和定期检修,都在执飞,大部分飞机报废前的飞行时间都超过6万小时,起降次数超过4万次,远超各类军用飞行器。同时,民机动辄载客上百人进行跨洋飞行,对飞行安全性和经济性也有极高的要求,基本都采用损伤容限设计,确保结构件即使产生损伤裂纹仍可继续飞行。因此,与军用飞行器追求结构强度不同,民机用铝合金型材需要具有很高的损伤容限和非常低的疲劳裂纹扩展速率,以保证飞机的服役寿命和飞行安全性。2系铝合金具有较高的强度,同时兼具较为优异的损伤容限和抗疲劳裂纹扩展能力,因此被广泛应用于几乎所有民机的制造。

3.2系铝合金合金含量较高,因此容易获得较高的强度,但容易形成粗大第二相,会严重降低材料的损伤容限和疲劳裂纹扩展速率。而且,粗大容易引起psn效应,导致材料局部再结晶,进一步降低材料的损伤容限和疲劳裂纹扩展速率等指标。因此,民机用2系铝合金型材的性能要求和制造难度要显著高于军机、火箭、兵器等其他载具。一般情况下,为了获得较高的损伤容限和较低的疲劳裂纹扩展速率,都会采用纯度99.99%的高纯铝锭代替纯度为99.75%的普通铝锭进行熔炼

4.铝合金型材的研发,需要从产品的性能需求出发,在合金成分设计、熔铸工艺控制、挤压工艺优化、热处理过程控制等多个方面进行优化和创新。

5.cn103484739a公开了一种高强耐热铝合金型材的制造方法,通过添加zr、mo、v、ce、er、nd等微合金元素进行合金成分优化设计,得到强度高、耐热性好、不易变形的铝合金型材,为了实现满足在较高温度下长期使用的需求。

6.cn111424199a公开了一种民机机翼下长桁用2系铝合金型材及其制造方法,通过采用模孔布局优化、铸锭阶梯加热等温反向挤压、低应力阶梯淬火等技术手段,提高了型材的横向性能,降低了型材的残余应力。

7.cn103103424b公开了一种采用双级时效制造航空用铝合金型材的方法,通过优化合金成分、采用优化的固溶和时效工艺,解决了抗拉强度、规定非比例延伸强度、断后伸长率和剥落腐蚀低的问题。

8.国内铝合金型材现有技术主要围绕提高铝合金型材的强度、耐蚀性展开,通过在合金成分设计、挤压工艺、热处理工艺等阶段的技术创新,以满足铝合金型材在强度、耐蚀性等方面的使用需求。我国民用民机制造业起步晚,近几年才形成对民机用低疲劳裂纹扩展速率铝合金型材的使用需求。因此,限于材料研发目的的不同,现有技术无法生产满足民机用低疲劳扩展速率需求的2系铝合金型材。

技术实现要素:

9.本发明提供一种低疲劳裂纹扩展速率2系铝合金型材及其制造方法,用以解决现有技术中的缺陷。

10.本发明通过以下技术方案予以实现:

11.一种低疲劳裂纹扩展速率2系铝合金型材,所述合金型材中各物质的质量百分比为:si含量低于0.05%,fe含量低于0.06%,cu含量3.7%~4.1%,mg含量1.2%~1.4%,mn含量0.6%~0.8%,cr含量低于0.02%,ti含量0.02%~0.06%,其他杂质元素含量低于0.05%,余量为al,其中cu、mg含量调整需同步,保持cu/mg比为2.9~3.1。

12.一种低疲劳裂纹扩展速率2系铝合金型材的制造方法,所述的包括如下步骤:

13.步骤一:根据铝合金铸锭中各物质的质量百分比以及考虑到合金熔炼过程中的烧损及废料中合金成分及含量,根据投料量计算回炉废料、铝锭、铜板、镁锭、铝锰中间合金、铝铬中间合金、铝钛中间合金,铝锆中间合金的重量,并根据计算所得结果,称量各种原料,其中80%的铝锭采用定制纯度为99.85%的铝锭,20%的铝锭采用纯度为99.99%的铝锭;

14.步骤二:将充分干燥的废料、铝锭投入熔炼炉,铝锭全部熔化后,使用电磁搅拌设备搅拌15~35min,熔体温度到达740℃后,开始进行合金化,熔体温度起伏范围控制在700-750℃,分批加入铜板、镁锭及各种中间合金,每批合金添加时间间隔20min,每次添加重量不超过500kg,采用电磁搅拌器进行持续搅拌,在合金化过程中每次投料前,均采用扒渣车扒净熔体表面浮渣;

15.步骤三:全部原料投入熔炼炉且完全熔化后熔体由熔炼炉转入静置炉进行第一次精炼,熔体从熔炼炉向静置炉转移时熔体温度控制在725~745℃,采用旋转通气装置进行精炼,旋转通气装置的转子转速为250~350rpm,并通入氩气与氯气混合气体,在精炼过程及时清理浮出熔体的浮渣,每次精炼时间控制在30min,通过在固定位置取样进行化学成分分析,对熔体合金成分进行精准调控;

16.步骤四:静置炉内合金成分调配合格后,对过滤板及整套流槽进行40min~120min的预热,除气箱温度调整至740℃,静置炉熔体温度调整至730℃,各项准备工作完成后,倾转静置炉,熔体流经两级除气箱、过滤箱后进入铸造流盘,开始铸造,细化剂添加位置为两级除气箱之间,铸造过程中,两级双转子除气箱温度始终控制在735~745℃补充熔体在流槽中的热量损失,铸造流盘上的熔体达到693℃后,停止静置炉加热,缓慢降低炉内熔体温度,当铸造机流盘温度低于687℃时,启动静置炉加热提升熔体温度,通过控制静置炉熔体温度,将铸造机流盘上的熔体温度控制在685℃~695℃之间;

17.步骤五:将铸造机铸造完成的铸锭立即送入均匀化炉中进行均匀化处理,防止在残余应力释放过程中,产生裂纹;

18.步骤六:用箱式模具加热炉对模具进行加热和保温处理,确保模具芯部到温,模具温度加热至385~415℃,挤压筒设定温度为405~435℃,待温度到达后保温,铸锭加热方式为感应加热,铸锭头端设定温度为370~400℃,铸锭从头端至尾端温度呈梯度下降趋势,温度梯度下降的趋势为20℃/m,铸锭加热到温后,将到温后的铸锭按照尾端在内头端在外的方向装入挤压筒,将挤压比为25~40的模具装入挤压筒与铸锭头端贴近,缓慢插入空心轴进行反向挤压,反向挤压的挤压轴速为0.2~0.6mm/s,挤压完成后,进行变形量为0.6%~1.2%的预拉伸拉直,得到铝合金型材初品;

19.步骤八:采用离线热处理工艺对铝合金型材初品进行固溶处理,固溶处理温度为492~494℃,固溶处理的保温时间为80~120min,确保固溶充分,保温完成后进行喷淋式阶梯淬火,并对淬火后的型材立刻进行变形量为拉伸变形量控制在1%~3%的拉伸校直,消除淬火残余应力;

20.步骤九:在对型材进行淬火降温和拉伸校直后,型材摆放平直进行自然时效超过96h,获得得铝合金型材。

21.具体的,所述的步骤五均匀化工艺为先采用40℃/h的升温速率将温度升至300℃,然后采用20℃/h的升温速率缓慢升温至460℃,保温8h,再按照40℃/h的升温速率将温度升至495℃,保温24h,均匀化完成的铸锭即为型材挤压的原材料。

22.本发明的优点是:

23.1、本发明以民机用铝合金铝合金型材的高损伤容限和低疲劳裂纹扩展速率为材料研发目标,分别在合金成分设计、熔铸工艺控制、挤压过程优化、固溶淬火改进等几个方面入手,进行工艺创新,得到了高损伤容限、低疲劳裂纹扩展速率、低残余应力的2系铝合金型材,满足了民机装备使用需求,填补了国内空白。

24.2、民机用航空材料研发过程中,基本都要选用较为成熟的合金牌号,不能采用军品、民品研发常见的微合金化成分调整路线,只能进行在现有合金牌号的成分范围内根据性能指标要求进行优化。因此,本发明在合金成分设计方面以成熟的2024合金为基础,通过试验进行了一系列成分优化。首先,通过采用公司自产纯度99.85%的铝锭在基本不提高原材料成本的前提下,降低合金中的fe、si含量,减少型材中粗大含fe相的数量;然后,对合金中的cu、mg含量及cu/mg比进行优化,在保证强度的情况下,减少粗大s相产生;最后,通过试验,对合金中的mn元素含量进行优化,配合优化的均匀化工艺,形成弥散细小的含mn弥散相,抑制挤压和热处理过程的再结晶。经过一系列合金成分优化,配合优化的生产工艺,型材在挤压和热处理过程中基本不发生再结晶,只通过回复形成丰富的亚晶组织。本发明在大量使用99.85%铝锭降低成本的前提下,有效提高了型材的损伤容限,降低疲劳裂纹扩展速率。

25.3、铸锭工艺控制方面,首先采用三级除气五级除渣技术,提升铝合金熔体的纯净度,然后通过铸造流槽温度管理,缩小保温炉与铸造流盘温度差,将保温炉起铸温度和铸造流盘温度分别降低到585℃,提高铸锭凝固过冷度,显著细化铸锭晶粒和结晶相。均匀化过程中,采用变速升温技术,在300℃~495℃间缓慢升温,控制含mn弥散相的均匀弥散析出。通过精细的过程控制,充分实现合金成分设计目标,获得有利于损伤容限和疲劳性能的显微组织。

26.4、挤压工艺方面,通过利用gleeble热模拟试验机对铸锭不同温度、不同应变速率下的应力应变曲线进行测量,构建材料本构方程,并进一步模拟计算型材挤压过程,获得模拟计算条件下的最佳工艺参数。采用梯度加热的等温反向挤压技术,精准控制型材变形温度,抑制动态再结晶促进动态回复,通过25~40大挤压比增强型材的挤压效应,显著提升型材l-t方向的损伤容限和疲劳性能。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

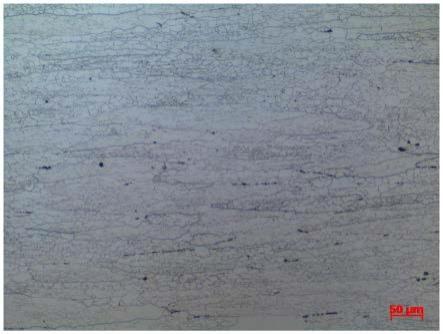

28.图1:实施例1型材横截面显微组织;

29.图2:对比例1型材横截面显微组织;

30.图3:实施例2型材横截面显微组织;

31.图4:对比例2型材横截面显微组织;

32.图5:实施例3型材横截面显微组织;

33.图6:三个实施例与两个对比例断裂韧性对比;

34.图7:三个实施例与两个对比例疲劳裂纹扩展速率曲线;

35.图8:本发明技术生产的型材。

具体实施方式

36.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.步骤一:根据铝合金铸锭中各物质的质量百分比以及考虑到合金熔炼过程中的烧损及废料中合金成分及含量,根据投料量计算回炉废料、铝锭、铜板、镁锭、铝锰中间合金、铝铬中间合金、铝钛中间合金,铝锆中间合金的重量,并根据计算所得结果,称量各种原料。其中80%的铝锭采用定制纯度为99.85%的铝锭,20%的铝锭采用纯度为99.99%的铝锭。

39.步骤二:将充分干燥的废料、铝锭投入熔炼炉,铝锭全部熔化后,使用电磁搅拌设备搅拌30min。熔体温度到达740℃后,开始进行合金化,熔体温度起伏范围控制在700-750℃,分批加入铜板、镁锭及各种中间合金,每批合金添加时间间隔20min,每次添加重量不超过500kg,采用电磁搅拌器进行持续搅拌,在合金化过程中每次投料前,均采用扒渣车扒净熔体表面浮渣。

40.步骤三:全部原料投入熔炼炉且完全熔化后熔体由熔炼炉转入静置炉进行第一次精炼,熔体从熔炼炉向静置炉转移时熔体温度为730℃,采用旋转通气装置进行精炼,旋转通气装置的转子转速为300rpm,并通入氩气与氯气混合气体,在精炼过程及时清理浮出熔体的浮渣,每次精炼时间控制在30min,通过在固定位置取样进行化学成分分析,对熔体合金成分进行精准调控。

41.步骤四:静置炉内合金成分调配合格后,对过滤板及整套流槽进行80min的预热,除气箱温度调整至740℃,静置炉熔体温度调整至730℃。各项准备工作完成后,倾转静置炉,熔体流经两级除气箱、过滤箱后进入铸造流盘,开始铸造,细化剂添加位置为两级除气箱之间。铸造过程中,两级双转子除气箱温度始终控制在735~745℃补充熔体在流槽中的热量损失,铸造流盘上的熔体达到693℃后,停止静置炉加热,缓慢降低炉内熔体温度,当铸造机流盘温度低于687℃时,启动静置炉加热提升熔体温度,通过控制静置炉熔体温度,将铸造机流盘上的熔体温度控制在685℃~695℃之间。

42.步骤五:将铸造机铸造完成的铸锭立即送入均匀化炉中进行均匀化处理,防止在残余应力释放过程中,产生裂纹。均匀化工艺为:先采用40℃/h的升温速率将温度升至300℃,然后采用20℃/h的升温速率缓慢升温至460℃,保温8h,再按照40℃/h的升温速率将温度升至495℃,保温24h。经合金成分检测,铸锭中各元素的质量百分比为:si含量低于0.03%,fe含量低于0.04%,cu含量3.9%,mg含量1.3%,mn含量0.6%,cr含量0.01%,ti含量0.04%,其他杂质元素均低于0.05%,经计算cu/mg比为3。

43.步骤六:用箱式模具加热炉对模具进行加热和保温处理,确保模具芯部到温,模具温度加热至385℃。挤压筒设定温度为405℃,待温度到达后保温。铸锭加热方式为感应加热,铸锭头端设定温度为370℃,铸锭从头端至尾端温度呈梯度下降趋势,温度梯度下降的趋势为20℃/m。铸锭加热到温后,将到温后的铸锭按照尾端在内头端在外的方向装入挤压筒,将挤压比为38的模具装入挤压筒与铸锭头端贴近,缓慢插入空心轴进行反向挤压,反向挤压的挤压轴速为0.6mm/s,挤压完成后,进行变形量为0.8%的预拉伸拉直,得到铝合金型材初品。

44.步骤八:采用离线热处理工艺对铝合金型材初品进行固溶处理,固溶处理温度为492℃,固溶处理的保温时间为80min,确保固溶充分,保温完成后进行喷淋式阶梯淬火,并对淬火后的型材立刻进行变形量为拉伸变形量控制在1.8%的拉伸校直,消除淬火残余应力。

45.步骤九:在对型材进行淬火降温和拉伸校直后,型材摆放平直进行自然时效超过96h,获得得铝合金型材。

46.对比例1

47.步骤一:根据铝合金铸锭中各物质的质量百分比以及考虑到合金熔炼过程中的烧损及废料中合金成分及含量,根据投料量计算回炉废料、铝锭、铜板、镁锭、铝锰中间合金、铝铬中间合金、铝钛中间合金,铝锆中间合金的重量,并根据计算所得结果,称量各种原料。其中80%的铝锭采用定制纯度为99.85%的铝锭,20%的铝锭采用纯度为99.99%的铝锭。

48.步骤二:将充分干燥的废料、铝锭投入熔炼炉,铝锭全部熔化后,使用电磁搅拌设备搅拌30min。熔体温度到达740℃后,开始进行合金化,熔体温度起伏范围控制在700-750℃,分批加入铜板、镁锭及各种中间合金,每批合金添加时间间隔20min,每次添加重量不超过500kg,采用电磁搅拌器进行持续搅拌,在合金化过程中每次投料前,均采用扒渣车扒净熔体表面浮渣。

49.步骤三:全部原料投入熔炼炉且完全熔化后熔体由熔炼炉转入静置炉进行第一次精炼,熔体从熔炼炉向静置炉转移时熔体温度为730℃,采用旋转通气装置进行精炼,旋转通气装置的转子转速为300rpm,并通入氩气与氯气混合气体,在精炼过程及时清理浮出熔体的浮渣,每次精炼时间控制在30min,通过在固定位置取样进行化学成分分析,对熔体合金成分进行精准调控。

50.步骤四:静置炉内合金成分调配合格后,对过滤板及整套流槽进行80min的预热,除气箱温度调整至740℃,静置炉熔体温度调整至730℃。各项准备工作完成后,倾转静置炉,熔体流经两级除气箱、过滤箱后进入铸造流盘,开始铸造,细化剂添加位置为两级除气箱之间。铸造过程中,两级双转子除气箱温度始终控制在735~745℃补充熔体在流槽中的热量损失,铸造流盘上的熔体达到693℃后,停止静置炉加热,缓慢降低炉内熔体温度,当铸

造机流盘温度低于687℃时,启动静置炉加热提升熔体温度,通过控制静置炉熔体温度,将铸造机流盘上的熔体温度控制在685℃~695℃之间。

51.步骤五:将铸造机铸造完成的铸锭立即送入均匀化炉中进行均匀化处理,防止在残余应力释放过程中,产生裂纹。均匀化工艺为:先采用40℃/h的升温速率将温度升至300℃,然后采用20℃/h的升温速率缓慢升温至460℃,保温8h,再按照40℃/h的升温速率将温度升至495℃,保温24h。经合金成分检测,铸锭中各元素的质量百分比为:si含量低于0.03%,fe含量低于0.04%,cu含量3.9%,mg含量1.3%,mn含量0.6%,cr含量0.01%,ti含量0.04%,其他杂质元素均低于0.05%,经计算cu/mg比为3。

52.步骤六:用箱式模具加热炉对模具进行加热和保温处理,确保模具芯部到温,模具温度加热至365℃。挤压筒设定温度为385℃,待温度到达后保温。铸锭加热方式为感应加热,铸锭头端设定温度为350℃,铸锭从头端至尾端温度呈梯度下降趋势,温度梯度下降的趋势为20℃/m。铸锭加热到温后,将到温后的铸锭按照尾端在内头端在外的方向装入挤压筒,将挤压比为38的模具装入挤压筒与铸锭头端贴近,缓慢插入空心轴进行反向挤压,反向挤压的挤压轴速为1.2mm/s,挤压完成后,进行变形量为0.8%的预拉伸拉直,得到铝合金型材初品。

53.步骤八:采用离线热处理工艺对铝合金型材初品进行固溶处理,固溶处理温度为492℃,固溶处理的保温时间为80min,确保固溶充分,保温完成后进行喷淋式阶梯淬火,并对淬火后的型材立刻进行变形量为拉伸变形量控制在1.8%的拉伸校直,消除淬火残余应力。

54.步骤九:在对型材进行淬火降温和拉伸校直后,型材摆放平直进行自然时效超过96h,获得得铝合金型材。

55.实施例2

56.步骤一:根据铝合金铸锭中各物质的质量百分比以及考虑到合金熔炼过程中的烧损及废料中合金成分及含量,根据投料量计算回炉废料、铝锭、铜板、镁锭、铝锰中间合金、铝铬中间合金、铝钛中间合金,铝锆中间合金的重量,并根据计算所得结果,称量各种原料。其中80%的铝锭采用定制纯度为99.85%的铝锭,20%的铝锭采用纯度为99.99%的铝锭。

57.步骤二:将充分干燥的废料、铝锭投入熔炼炉,铝锭全部熔化后,使用电磁搅拌设备搅拌20min。熔体温度到达740℃后,开始进行合金化,熔体温度起伏范围控制在700-750℃,分批加入铜板、镁锭及各种中间合金,每批合金添加时间间隔20min,每次添加重量不超过500kg,采用电磁搅拌器进行持续搅拌,在合金化过程中每次投料前,均采用扒渣车扒净熔体表面浮渣。

58.步骤三:全部原料投入熔炼炉且完全熔化后熔体由熔炼炉转入静置炉进行第一次精炼,熔体从熔炼炉向静置炉转移时熔体温度为745℃,采用旋转通气装置进行精炼,旋转通气装置的转子转速为250rpm,并通入氩气与氯气混合气体,在精炼过程及时清理浮出熔体的浮渣,每次精炼时间控制在30min,通过在固定位置取样进行化学成分分析,对熔体合金成分进行精准调控。

59.步骤四:静置炉内合金成分调配合格后,对过滤板及整套流槽进行120min的预热,除气箱温度调整至740℃,静置炉熔体温度调整至730℃。各项准备工作完成后,倾转静置炉,熔体流经两级除气箱、过滤箱后进入铸造流盘,开始铸造,细化剂添加位置为两级除气

箱之间。铸造过程中,两级双转子除气箱温度始终控制在735~745℃补充熔体在流槽中的热量损失,铸造流盘上的熔体达到693℃后,停止静置炉加热,缓慢降低炉内熔体温度,当铸造机流盘温度低于687℃时,启动静置炉加热提升熔体温度,通过控制静置炉熔体温度,将铸造机流盘上的熔体温度控制在685℃~695℃之间。

60.步骤五:将铸造机铸造完成的铸锭立即送入均匀化炉中进行均匀化处理,防止在残余应力释放过程中,产生裂纹。均匀化工艺为:先采用40℃/h的升温速率将温度升至300℃,然后采用20℃/h的升温速率缓慢升温至460℃,保温8h,再按照40℃/h的升温速率将温度升至495℃,保温24h。经合金成分检测,铸锭中各元素的质量百分比为:si含量低于0.04%,fe含量低于0.04%,cu含量4.1%,mg含量1.4%,mn含量0.7%,cr含量0.01%,ti含量0.06%,其他杂质元素含量低于0.05%,经计算cu/mg比为2.92。

61.步骤六:用箱式模具加热炉对模具进行加热和保温处理,确保模具芯部到温,模具温度加热至415℃。挤压筒设定温度为435℃,待温度到达后保温。铸锭加热方式为感应加热,铸锭头端设定温度为430℃,铸锭从头端至尾端温度呈梯度下降趋势,温度梯度下降的趋势为10℃/m。铸锭加热到温后,将到温后的铸锭按照尾端在内头端在外的方向装入挤压筒,将挤压比为40的模具装入挤压筒与铸锭头端贴近,缓慢插入空心轴进行反向挤压,反向挤压的挤压轴速为0.4mm/s,挤压完成后,进行变形量为1.2%的预拉伸拉直,得到铝合金型材初品。

62.步骤八:采用离线热处理工艺对铝合金型材初品进行固溶处理,固溶处理温度为494℃,固溶处理的保温时间为120min,确保固溶充分,保温完成后进行喷淋式阶梯淬火,并对淬火后的型材立刻进行变形量为拉伸变形量控制在2.5%的拉伸校直,消除淬火残余应力。

63.步骤九:在对型材进行淬火降温和拉伸校直后,型材摆放平直进行自然时效超过96h,获得得铝合金型材。

64.对比例2

65.步骤一:根据铝合金铸锭中各物质的质量百分比以及考虑到合金熔炼过程中的烧损及废料中合金成分及含量,根据投料量计算回炉废料、铝锭、铜板、镁锭、铝锰中间合金、铝铬中间合金、铝钛中间合金,铝锆中间合金的重量,并根据计算所得结果,称量各种原料。其中80%的铝锭采用定制纯度为99.85%的铝锭,20%的铝锭采用纯度为99.99%的铝锭。

66.步骤二:将充分干燥的废料、铝锭投入熔炼炉,铝锭全部熔化后,使用电磁搅拌设备搅拌20min。熔体温度到达740℃后,开始进行合金化,熔体温度起伏范围控制在700-750℃,分批加入铜板、镁锭及各种中间合金,每批合金添加时间间隔20min,每次添加重量不超过500kg,采用电磁搅拌器进行持续搅拌,在合金化过程中每次投料前,均采用扒渣车扒净熔体表面浮渣。

67.步骤三:全部原料投入熔炼炉且完全熔化后熔体由熔炼炉转入静置炉进行第一次精炼,熔体从熔炼炉向静置炉转移时熔体温度为745℃,采用旋转通气装置进行精炼,旋转通气装置的转子转速为250rpm,并通入氩气与氯气混合气体,在精炼过程及时清理浮出熔体的浮渣,每次精炼时间控制在30min,通过在固定位置取样进行化学成分分析,对熔体合金成分进行精准调控。

68.步骤四:静置炉内合金成分调配合格后,对过滤板及整套流槽进行120min的预热,

除气箱温度调整至740℃,静置炉熔体温度调整至730℃。各项准备工作完成后,倾转静置炉,熔体流经两级除气箱、过滤箱后进入铸造流盘,开始铸造,细化剂添加位置为两级除气箱之间。铸造过程中,两级双转子除气箱温度始终控制在735~745℃补充熔体在流槽中的热量损失,铸造流盘上的熔体达到693℃后,停止静置炉加热,缓慢降低炉内熔体温度,当铸造机流盘温度低于687℃时,启动静置炉加热提升熔体温度,通过控制静置炉熔体温度,将铸造机流盘上的熔体温度控制在685℃~695℃之间。

69.步骤五:将铸造机铸造完成的铸锭立即送入均匀化炉中进行均匀化处理,防止在残余应力释放过程中,产生裂纹。均匀化工艺为:先采用40℃/h的升温速率缓慢升温至460℃,保温8h,再按照40℃/h的升温速率将温度升至495℃,保温24h。经合金成分检测,铸锭中各元素的质量百分比为:si含量低于0.04%,fe含量低于0.04%,cu含量4.1%,mg含量1.4%,mn含量0.7%,cr含量0.01%,ti含量0.06%,其他杂质元素含量低于0.05%,经计算cu/mg比为2.92。

70.步骤六:用箱式模具加热炉对模具进行加热和保温处理,确保模具芯部到温,模具温度加热至415℃。挤压筒设定温度为435℃,待温度到达后保温。铸锭加热方式为感应加热,铸锭头端设定温度为430℃,铸锭从头端至尾端温度呈梯度下降趋势,温度梯度下降的趋势为10℃/m。铸锭加热到温后,将到温后的铸锭按照尾端在内头端在外的方向装入挤压筒,将挤压比为40的模具装入挤压筒与铸锭头端贴近,缓慢插入空心轴进行反向挤压,反向挤压的挤压轴速为0.4mm/s,挤压完成后,进行变形量为1.2%的预拉伸拉直,得到铝合金型材初品。

71.步骤八:采用离线热处理工艺对铝合金型材初品进行固溶处理,固溶处理温度为494℃,固溶处理的保温时间为120min,确保固溶充分,保温完成后进行喷淋式阶梯淬火,并对淬火后的型材立刻进行变形量为拉伸变形量控制在2.5%的拉伸校直,消除淬火残余应力。

72.步骤九:在对型材进行淬火降温和拉伸校直后,型材摆放平直进行自然时效超过96h,获得得铝合金型材。

73.实施例3

74.步骤一:根据铝合金铸锭中各物质的质量百分比以及考虑到合金熔炼过程中的烧损及废料中合金成分及含量,根据投料量计算回炉废料、铝锭、铜板、镁锭、铝锰中间合金、铝铬中间合金、铝钛中间合金,铝锆中间合金的重量,并根据计算所得结果,称量各种原料。其中80%的铝锭采用定制纯度为99.85%的铝锭,20%的铝锭采用纯度为99.99%的铝锭。

75.步骤二:将充分干燥的废料、铝锭投入熔炼炉,铝锭全部熔化后,使用电磁搅拌设备搅拌35min。熔体温度到达740℃后,开始进行合金化,熔体温度起伏范围控制在700-750℃,分批加入铜板、镁锭及各种中间合金,每批合金添加时间间隔20min,每次添加重量不超过500kg,采用电磁搅拌器进行持续搅拌,在合金化过程中每次投料前,均采用扒渣车扒净熔体表面浮渣。

76.步骤三:全部原料投入熔炼炉且完全熔化后熔体由熔炼炉转入静置炉进行第一次精炼,熔体从熔炼炉向静置炉转移时熔体温度为745℃,采用旋转通气装置进行精炼,旋转通气装置的转子转速为250rpm,并通入氩气与氯气混合气体,在精炼过程及时清理浮出熔体的浮渣,每次精炼时间控制在30min,通过在固定位置取样进行化学成分分析,对熔体合

金成分进行精准调控。

77.步骤四:静置炉内合金成分调配合格后,对过滤板及整套流槽进行90min的预热,除气箱温度调整至740℃,静置炉熔体温度调整至730℃。各项准备工作完成后,倾转静置炉,熔体流经两级除气箱、过滤箱后进入铸造流盘,开始铸造,细化剂添加位置为两级除气箱之间。铸造过程中,两级双转子除气箱温度始终控制在735~745℃补充熔体在流槽中的热量损失,铸造流盘上的熔体达到693℃后,停止静置炉加热,缓慢降低炉内熔体温度,当铸造机流盘温度低于687℃时,启动静置炉加热提升熔体温度,通过控制静置炉熔体温度,将铸造机流盘上的熔体温度控制在685℃~695℃之间。

78.步骤五:将铸造机铸造完成的铸锭立即送入均匀化炉中进行均匀化处理,防止在残余应力释放过程中,产生裂纹。均匀化工艺为:先采用40℃/h的升温速率将温度升至300℃,然后采用20℃/h的升温速率缓慢升温至460℃,保温8h,再按照40℃/h的升温速率将温度升至495℃,保温24h。经合金成分检测,铸锭中各元素的质量百分比为:si含量低于0.05%,fe含量低于0.06%,cu含量3.7%~4.1%,mg含量1.2%~1.4%,mn含量0.6%~0.8%,cr含量低于0.02%,ti含量0.02%~0.06%,其他杂质元素含量低于0.05%,经计算cu/mg比为3。

79.步骤六:用箱式模具加热炉对模具进行加热和保温处理,确保模具芯部到温,模具温度加热至415℃。挤压筒设定温度为415℃,待温度到达后保温。铸锭加热方式为感应加热,铸锭头端设定温度为390℃,铸锭从头端至尾端温度呈梯度下降趋势,温度梯度下降的趋势为20℃/m。铸锭加热到温后,将到温后的铸锭按照尾端在内头端在外的方向装入挤压筒,将挤压比为40的模具装入挤压筒与铸锭头端贴近,缓慢插入空心轴进行反向挤压,反向挤压的挤压轴速为0.4mm/s,挤压完成后,进行变形量为0.9%的预拉伸拉直,得到铝合金型材初品。

80.步骤八:采用离线热处理工艺对铝合金型材初品进行固溶处理,固溶处理温度为492℃,固溶处理的保温时间为80min,确保固溶充分,保温完成后进行喷淋式阶梯淬火,并对淬火后的型材立刻进行变形量为拉伸变形量控制在2.6%的拉伸校直,消除淬火残余应力。

81.步骤九:在对型材进行淬火降温和拉伸校直后,型材摆放平直进行自然时效超过96h,获得得铝合金型材。

82.三个实施例和两个对比例型材均进行了系统地组织性能分析,显微组织、断裂韧性与疲劳裂纹扩展速率结果见附图。对比例1相对于实施例1,挤压温度更低,挤压速度更快,积聚了更多的变形储能,再结晶比例更高,断裂韧性较低,疲劳裂纹扩展速率较高。对比例2相较于实施例2,均匀化阶段没有采用阶梯缓慢升温的技术,导致弥散相析出效果较差,再结晶抑制效果不好,再结晶比例较高,断裂韧性较低,疲劳裂纹扩展速率较高。

83.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1