一种多规格承插口金属管台车式退火炉及其使用方法与流程

1.本发明属于退火设备的技术领域,尤其是一种多规格承插口金属管台车式退火炉及其使用方法。

背景技术:

2.台车式退火炉用于用于高铬、高锰钢铸件、球墨铸铁、轧辊、钢球、45钢、不锈钢等淬火、退火、时效以及各种机械零件热处理之用,主要由炉体(包括炉门)、炉衬、炉门升降及密封装置、炉车、炉车传动机构、电加热装置、温度控制及记录系统等主要部分组成,不需基础安装,放在水平地面即可使用。

3.现有技术中的台车式退火炉在进行金属管的退火操作时,由于没有对不同长度的金属管外径的定位机构导致金属管退火过程中沿轴向窜动发生位置偏移,同时现有技术中的台车式退火炉的燃烧系统比较单一,只配有一根燃烧管道,当操作人员误操作和设备损坏时,则无法在进行金属管的退火操作。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供了一种多规格承插口金属管台车式退火炉及其使用方法,以解决现有技术中针对不同长度的金属管沿轴向窜动发生位置偏移和燃烧系统单一的技术问题。

5.本发明解决其技术问题是采取以下技术方案实现的:

6.一方面本发明提供了一种多规格承插口金属管台车式退火炉,包括台车和炉体,所述炉体内下部设置有轨道,所述轨道的一端向所述炉体外部延伸,所述台车在所述轨道上移动,所述台车与炉体组成开合的封闭腔体,

7.所述台车包括车台车底板和车带门,所述车带门垂直设置在所述台车底板上的一端,所述台车底板上中心线位置设置有旋转托轮装置,所述台车底板上两侧设置有滑动挡轮装置,所述旋转托轮装置用于实现不同长度的金属管旋转操作,所述滑动挡轮装置用于实现不同长度的金属管定位操作,

8.所述炉体为一侧开口的腔体,包括燃烧系统和烧嘴装置,所述燃烧系统包括燃气加热装置、煤气加热装置和助燃装置,所述烧嘴装置设置在所述炉体的内部,

9.所述加热装置、煤气加热装置和助燃装置分别或共同连通于所述烧嘴装置,所述燃气加热装置和煤气加热装置的配合用于实现煤气和天然气两种燃料的单独燃烧或混合燃烧,所述助燃装置用于实现燃烧助燃,所述烧嘴装置包括亚高速烧嘴和平焰烧嘴,所述平焰烧嘴设置在所述炉体内部的顶端,所述亚高速烧嘴设置在炉体炉墙两侧靠近炉门处,所述平焰烧嘴用于金属管正常退火炉时的热量供应,所述亚高速烧嘴用于金属管退火时的局部补热;

10.优选地,所述滑动挡轮装置包括第一挡轮、第二挡轮和第三挡轮,所述第一挡轮和第三挡轮为固定挡轮且分别对称设置在所述台车底板上的两端,所述第二挡轮为可调节挡

轮且对称设置在所述第一挡轮和第三挡轮之间,所述第一挡轮、第二挡轮和第三挡轮的轴线与所述台车底板的中心线垂直设置,所述第一挡轮、第二挡轮和第三挡轮的配合用于实现不同长度的金属管在所述旋转托轮装置上转动时不沿轴向窜动,

11.所述第二挡轮包括挡轮、挡轮支撑部和滑动轨道,所述滑动轨道设置在所述台车底板上,所述挡轮支撑部的下部设置在所述滑动轨道内,所述挡轮设置在所述挡轮支撑部的上端,所述挡轮支撑部的下部设置有梯形丝杠,所述梯形丝杠的两端与所述滑动轨道中心位置贯穿连接,所述梯形丝杠的一端设置有手轮,通过手轮与所述梯形丝杠的配合使得所述挡轮在所述滑动轨道内移动,从而实现对不同长度的金属管进行旋转定位;

12.优选地,所述燃气加热装置包括第一燃烧管道,所述第一燃烧管道分别与所述亚高速烧嘴和平焰烧嘴连通,所述第一燃烧管道与所述亚高速烧嘴和平焰烧嘴之间分别设置有手动阀门和电动调节阀门,

13.所述煤气加热装置包括第二燃烧管道,所述第二燃烧管道分别与所述亚高速烧嘴和平焰烧嘴连通,所述第二燃烧管道与所述亚高速烧嘴和平焰烧嘴之间分别设置有手动阀门、电动调节阀门和煤气换热器,所述煤气换热器用于加热所述第二燃烧管道,

14.所述助燃装置包括空气管道,所述空气管道分别与所述亚高速烧嘴和平焰烧嘴连通,所述空气管道与所述亚高速烧嘴和平焰烧嘴之间分别设置有手动阀门、电动调节阀门和空气换热器,所述空气换热器用于加热所述空气管道,

15.所述空气换热器的两端分别与炉体和所述煤气换热器的一端连通,所述煤气换热器的另一端连通有引风机,所述引风机用于将所述炉体内的烟气依次通过所述空气换热器和所述煤气换热器排出且与所述空气换热器和煤气换热器实现热交换,

16.所述第一燃烧管道、第二燃烧管道和空气管道连通且分别设置有压力表,所述手动阀门和电动调节阀门用于实现所述亚高速烧嘴和平焰烧嘴燃料的切换;

17.优选地,所述旋转托轮装置包括第一托轮和第二托轮,所述第一托轮和第二托轮分别设置在所述台车底板中心线位置上,所述第一托轮设置在靠近所述车带门处,所述第二托轮设置在台车底板相对于所述第一托轮的一端,所述第一托轮的直径大于所述第二托轮的直径,所述第一托轮和所述第二托轮用于实现不同长度的金属管旋转操作;

18.优选地,所述旋转托轮装置还包括轴承座、托辊轴、双链条和托轮电机,所述轴承座的底端设置在所述台车底板的顶端,所述托辊轴与所述轴承座的顶端轴连接,所述轴承座和托辊轴用于分别固定所述第一托轮和第二托轮,所述托辊轴之间连接有万向节,所述托辊轴通过双链条与托轮电机连接;

19.优选地,所述台车还包括驱动装置,所述驱动装置设置在所述台车底板的底端,所述驱动装置包括空心轴电机、车轮和可伸缩型联轴器,所述空心轴电机两侧与车轮通过两个可伸缩型联轴器连接,所述空心轴电机、车轮和可伸缩型联轴器的配合用于使得所述车台行走;

20.另一方面本发明还提供了一种多规格承插口金属管台车式退火炉的使用方法,具体步骤如下:

21.当针对6米金属管进行退火操作时,通过抱管装置将6米金属管放置在所述第一托轮和第二托轮上,通过所述第一挡轮和第三挡轮对6米金属管进行定位,将所述台车移动到所述炉体内部,通过控制系统,控制燃气阀门开度,开始退火,此时可通过手动阀门和电动

调节阀门实现所述亚高速烧嘴和平焰烧嘴燃料的切换;

22.当针对3米金属管或4米金属管时,通过抱管装置将3米金属管或4米金属管放置在所述第一托轮上,通过所述第一挡轮和可调节的第二挡轮对3米金属管或4米金属管进行定位,将所述台车移动到所述炉体内部,通过控制系统,控制燃气阀门开度,开始退火,此时可通过手动阀门和电动调节阀门实现所述亚高速烧嘴和平焰烧嘴燃料的切换。

23.本发明的优点和积极效果是:

24.本发明提出了一种多规格承插口金属管退火炉及其使用方法,与现有技术相比,通过在台车底板上两侧对称设置有滑动挡轮装置,所述滑动挡轮装置用于实现不同长度的金属管定位操作,使得不同长度的金属管在退火过程中不会轴向窜动发生位置偏移,同时通过设置有两条以上的燃烧管道,当操作人员误操作或一条燃烧管道损坏时,可通过其他燃烧管道继续进行退火操作,具有结构简单,运行可靠的优点。

附图说明

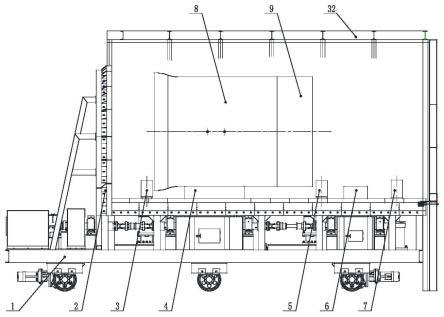

25.图1是本发明的3m金属管和4m金属管的退火操作示意图;

26.图2是本发明的6m金属管的退火操作示意图;

27.图3是图1或图2的左视图;

28.图4是本发明燃烧系统示意图;

29.图5是本发明第二挡轮的结构示意图。

30.其中:1、台车底板;2、车带门;3、第一挡轮;4、第一托轮;5、第二挡轮;6、第二托轮;7、第三挡轮;8、3m金属管;9、4m金属管;10、6m金属管;16、挡轮;17、挡轮支撑部;18、滑动轨道;19、梯形丝杠;20、手轮;31、亚高速烧嘴;32、炉体;33、平焰烧嘴;34、手动阀门;35、电动调节阀门;36、压力表;37、第一燃烧管道;38、空气管道;39、第二燃烧管道;40、空气换热器;41、煤气换热器;42、引风机。

具体实施方式

31.以下结合附图对本发明做进一步详述。

32.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

33.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

34.为便于对本发明实施例的理解,下面将结合附图以几个具体实施例为例做进一步的解释说明,且各个实施例并不构成对本发明实施例的限定。

35.本发明提供了一种多规格承插口金属管台车式退火炉,如图1至图3所示,包括台车和炉体32,所述炉体32内下部设置有轨道,所述轨道的一端向所述炉体32外部延伸,所述台车在所述轨道上移动,所述台车与炉体32组成开合的封闭腔体,

36.所述台车包括车台车底板1和车带门2,所述车带门2垂直设置在所述台车底板1上

的一端,所述台车底板1上中心线位置设置有旋转托轮装置,所述台车底板1上两侧设置有滑动挡轮装置,所述旋转托轮装置用于实现不同长度的金属管旋转操作,所述滑动挡轮装置用于实现不同长度的金属管定位操作,

37.所述炉体32为一侧开口的腔体,包括燃烧系统和烧嘴装置,所述燃烧系统包括燃气加热装置、煤气加热装置和助燃装置,所述烧嘴装置设置在所述炉体32的内部,

38.所述加热装置、煤气加热装置和助燃装置分别或共同连通于所述烧嘴装置,所述燃气加热装置和煤气加热装置的配合用于实现煤气和天然气两种燃料的单独燃烧或混合燃烧,所述助燃装置用于实现燃烧助燃,所述烧嘴装置包括亚高速烧嘴31和平焰烧嘴33,所述平焰烧嘴33设置在所述炉体32内部的顶端,所述亚高速烧嘴31设置在炉体32炉墙两侧靠近炉门处,所述平焰烧嘴33用于金属管正常退火炉时的热量供应,所述亚高速烧嘴31用于金属管退火时的局部补热。

39.在本实施例中,如图4所示,所述滑动挡轮装置包括第一挡轮3、第二挡轮5和第三挡轮7,所述第一挡轮3和第三挡轮7为固定挡轮且分别对称设置在所述台车底板1上的两端,所述第二挡轮5为可调节挡轮且对称设置在所述第一挡轮3和第三挡轮7之间,所述第一挡轮3、第二挡轮5和第三挡轮7的轴线与所述台车底板1的中心线垂直设置,所述第一挡轮3、第二挡轮5和第三挡轮7的配合用于实现不同长度的金属管在所述旋转托轮装置上转动时不沿轴向窜动,

40.所述第二挡轮5包括挡轮16、挡轮支撑部17和滑动轨道18,所述滑动轨道18设置在所述台车底板1上,所述挡轮支撑部17的下部设置在所述滑动轨道18内,所述挡轮16设置在所述挡轮支撑部17的上端,所述挡轮支撑部17的下部设置有梯形丝杠19,所述梯形丝杠19的两端与所述滑动轨道18中心位置贯穿连接,所述梯形丝杠19的一端设置有手轮20,通过手轮20与所述梯形丝杠19的配合使得所述挡轮16在所述滑动轨道18内移动,从而实现对不同长度的金属管进行旋转定位。

41.在本实施例中,如图5所示,所述燃气加热装置包括第一燃烧管道37,所述第一燃烧管道37分别与所述亚高速烧嘴31和平焰烧嘴33连通,所述第一燃烧管道37与所述亚高速烧嘴31和平焰烧嘴33之间分别设置有手动阀门34和电动调节阀门35,

42.所述煤气加热装置包括第二燃烧管道39,所述第二燃烧管道39分别与所述亚高速烧嘴31和平焰烧嘴33连通,所述第二燃烧管道39与所述亚高速烧嘴31和平焰烧嘴33之间分别设置有手动阀门34、电动调节阀门35和煤气换热器41,所述煤气换热器41用于加热所述第二燃烧管道39,

43.所述助燃装置包括空气管道38,所述空气管道38分别与所述亚高速烧嘴31和平焰烧嘴33连通,所述空气管道38与所述亚高速烧嘴31和平焰烧嘴33之间分别设置有手动阀门34、电动调节阀门35和空气换热器40,所述空气换热器40用于加热所述空气管道38,

44.所述空气换热器40的两端分别与炉体32和所述煤气换热器41的一端连通,所述煤气换热器41的另一端连通有引风机42,所述引风机42用于将所述炉体32内的烟气依次通过所述空气换热器40和所述煤气换热器41排出且与所述空气换热器40和煤气换热器41实现热交换,

45.所述第一燃烧管道37、第二燃烧管道39和空气管道38连通且分别设置有压力表36,所述手动阀门34和电动调节阀门35用于实现所述亚高速烧嘴31和平焰烧嘴33燃料的切

换。

46.实际使用时,所述空气换热器40和所述煤气换热器41安装在所述炉体32外侧,金属管退火时产生的热烟气先通过所述空气换热器40,再经过所述煤气换热器41,然后通过所述引风机42排出,可以将空气预热到250℃,将煤气预热到200℃。

47.在本实施例中,所述旋转托轮装置包括第一托轮4和第二托轮5,所述第一托轮4和第二托轮5分别设置在所述台车底板1中心线位置上,所述第一托轮4设置在靠近所述车带门2处,所述第二托轮5设置在台车底板1相对于所述第一托轮4的一端,所述第一托轮4的直径大于所述第二托轮5的直径,所述第一托轮4和所述第二托轮5用于实现不同长度的金属管旋转操作。

48.在本实施例中,所述旋转托轮装置还包括轴承座、托辊轴、双链条和托轮电机,所述轴承座的底端设置在所述台车底板1的顶端,所述托辊轴与所述轴承座的顶端轴连接,所述轴承座和托辊轴用于分别固定所述第一托轮4和第二托轮5,所述托辊轴之间连接有万向节,所述托辊轴通过双链条与托轮电机连接。

49.在本实施例中,所述台车还包括驱动装置,所述驱动装置设置在所述台车底板1的底端,所述驱动装置包括空心轴电机、车轮和可伸缩型联轴器,所述空心轴电机两侧与车轮通过两个可伸缩型联轴器连接,所述空心轴电机、车轮和可伸缩型联轴器的配合用于使得所述车台行走。

50.本发明还提供了一种多规格承插口金属管台车式退火炉的使用方法,具体步骤如下:

51.当针对6米金属管10进行退火操作时,通过抱管装置将6米金属管10放置在所述第一托轮4和第二托轮5上,通过所述第一挡轮3和第三挡轮7对6米金属管10进行定位,将所述台车移动到所述炉体32内部,通过控制系统,控制燃气阀门开度,开始退火,此时可通过手动阀门34和电动调节阀门35实现所述亚高速烧嘴31和平焰烧嘴33燃料的切换;

52.当针对3米金属管8或4米金属管9时,通过抱管装置将3米金属管8或4米金属管9放置在所述第一托轮4上,通过所述第一挡轮3和可调节的第二挡轮5对3米金属管8或4米金属管9进行定位,将所述台车移动到所述炉体32内部,通过控制系统,控制燃气阀门开度,开始退火,此时可通过手动阀门34和电动调节阀门35实现所述亚高速烧嘴31和平焰烧嘴33燃料的切换。

53.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对步骤、数字表达式和数值并不限制本发明的范围。

54.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统和装置的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

55.综上所述,本发明的内容并不局限在上述的实施例中,本领域的技术人员可以在本发明的技术指导思想之内提出其他的实施例,但这些实施例都包括在本发明的范围之内。

56.需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明包括并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1