基于时空冷却精确控制的智能铸造方法、装置和介质

本发明涉及一种基于时空冷却精确控制的智能铸造方法、装置和介质,属于智能铸造领域。

背景技术:

1、当代工业快速发展所需铸件的形状和结构越来越复杂,对铸件的质量性能要求也越来越高。能够随心所欲地获得所设计的铸件形状结构和组织性能,历来是本领域科研工作者所追求的目标之一。然而,传统铸造领域依然存在着自动化程度不高、工况恶劣、材料及能源消耗高、作业劳动强度大、铸件废品率高等问题,且难以实现铸造成形过程的精确智能控制,因而加快发展高效率、低消耗、少排放、能循环、可持续的绿色智能铸造技术已越来越迫切。

2、铸造生产中,铸件的成形质量与其在铸型中的凝固冷却过程密切相关,因为该过程决定了铸件的组织性能,同时也影响着缩孔、缩松等各种铸件缺陷的形成。因此,性能优良可靠的铸型芯是铸件按需求设计可控成形的保证,而对铸件凝固冷却过程的自动精确控制是智能铸造最为关键的环节。传统的铸型芯通常为密实结构,这也导致在铸件成形过程中难以按需求精确控制其凝固冷却过程,同时铸件凝固后的冷却效率一般也较低,导致铸件整体生产周期长而不利于工业实际生产。当前,依然缺乏铸件凝固冷却过程的全时全方位按需求精确控制方法。

技术实现思路

1、针对上述问题,本发明的目的是提供一种基于时空冷却精确控制的智能铸造方法、装置和介质,通过铸件及铸型数字几何模型、有限差分三维网格模型,结合凝固过程的数值模拟结果进行冷却边界条件的优化设置,实现铸型系统任何部位、任何时刻的定量化、精确化可控冷却,进而优化调控铸件的组织和性能,是一种适用于高品质铸件生产的绿色化、智能化铸造方法。

2、为实现上述目的,本发明采取以下技术方案:

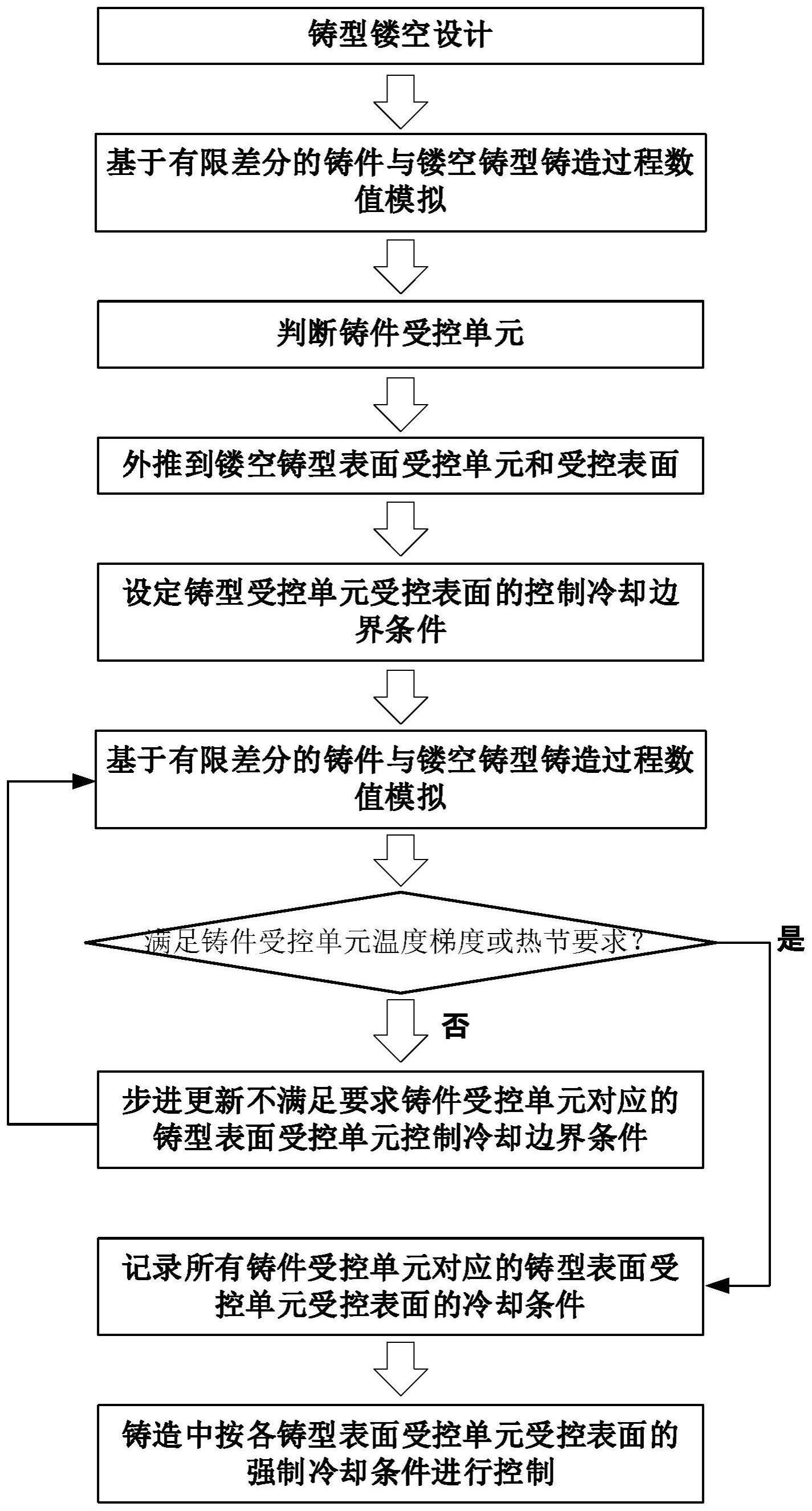

3、本发明的第一方面提供一种基于时空冷却精确控制的智能铸造方法,包括步骤:

4、对铸型进行镂空,使所述铸型为壳型结构;

5、对铸件和镂空的铸型进行铸造过程数值模拟,初始状态下镂空铸型表面为空气自然对流边界条件;

6、根据所述数值模拟结果,确定第i类铸件受控单元和第ii类铸件受控单元;

7、根据所述第i类铸件受控单元和第ii类铸件受控单元分别确定第i类铸型受控单元和第ii类铸型受控单元,根据所述第i类铸型受控单元和第ii类铸型受控单元分别确定第i类铸型受控单元受控表面和第ii类铸型受控单元受控表面;

8、对铸件和镂空铸型重新进行铸造过程数值模拟,根据数值模拟结果确定第ii类铸型受控单元受控表面的控制条件和第i类铸型受控单元受控表面的控制条件;

9、根据所述第i类铸型受控单元受控表面的控制条件和第ii类铸型受控单元受控表面的控制条件采取控制冷却措施,实现设定的强冷边界条件。

10、优选所述确定第i类铸件受控单元和第ii类铸件受控单元包括步骤:

11、根据模拟结果中的铸件温度分布,标记铸件内部温度最高点单元为热节单元,标记为第i类铸件受控单元;

12、计算铸件表面单元上下两个方向的温度梯度以及上下两个方向的温度梯度的乘积,如果所述乘积<0,则标记对应表面单元为第ii类铸件受控单元。

13、优选所述铸件表面单元上下两个方向的温度梯度分别为g1和g2,所述g1和g2的计算公式为:

14、

15、

16、其中tk、tk+1和tk-1分别为铸件表面单元及其上下相邻单元的温度,δz为该方向网格步长。

17、优选将第i类铸件受控单元对应的铸型外表面单元标记为第i类铸型受控单元,将第ii类铸件受控单元对应的铸型外表面单元标记为第ii类铸型受控单元,将所述第i类铸型受控单元暴露在空气中的外表面记为第i类铸型受控单元受控表面,将所述第ii类铸型受控单元暴露在空气中的外表面为第ii类铸型受控单元受控表面。

18、优选根据数值模拟结果确定第ii类铸型受控单元受控表面的控制条件包括步骤:

19、在铸件凝固阶段只针对第ii类铸型受控单元受控表面采用强冷边界条件,当铸件凝固后只针对第i类铸型受控单元受控表面采用强冷边界条件;

20、根据铸件凝固过程的重新数值模拟结果,计算所有第ii类铸件受控单元上下方向的温度梯度g1和g2,当g1和g2乘积>0时,将对应的所述第ii类铸型受控单元受控表面的强冷边界条件作为第ii类铸型受控单元受控表面的控制条件;

21、如果某一第ii类铸件受控单元g1和g2乘积仍然<0,步进强化该部位对应的第ii类铸型受控单元受控表面的强冷边界条件,重复进行数值模拟,直到该第ii类铸件受控单元上下方向的温度梯度g1和g2乘积>0,同时记录最新的强冷边界条件为该第ii类铸型受控单元受控表面的控制条件。

22、优选根据数值模拟结果确定第i类铸型受控单元受控表面的控制条件包括步骤:

23、根据铸件nts时间后的数值模拟结果,判断第i类铸件受控单元是否仍然是局部最高温度,如果仍然是局部最高温度,则步进强化该部位对应的第i类铸型受控单元受控表面的强冷边界条件,重新进行数值模拟,直到铸件各第i类铸件受控单元不再是局部最高温度,同时记录最新的第i类铸型受控单元受控表面的强冷边界条件作为该第i类铸型受控单元受控表面的控制条件,所述nts中,n为倍数,ts为铸件凝固时间。

24、优选所述强冷包括:强制风冷、循环水冷、水雾喷射、油冷、液氮急冷或加热独立点控装置控制。

25、优选所述nts中的n取1~10。

26、优选所述第i类铸型受控单元受控表面和第ii类铸型受控单元受控表面均包括多个,多个所述第i类铸型受控单元受控表面和第ii类铸型受控单元受控表面的强冷边界条件不同。

27、优选所述第i类铸型受控单元受控表面和第ii类铸型受控单元受控表面包括呈放射状扩散到周围相邻的铸型表面单元。

28、第二方面,本发明还提供一种基于时空冷却精确控制的智能铸造装置,包括:

29、第一处理单元,用于对铸型进行镂空,使所述铸型主体结构为壳型结构;

30、第二处理单元,用于对铸件和镂空的铸型进行铸造过程数值模拟,初始状态下镂空铸型表面为空气自然对流边界条件;

31、第三处理单元,用于根据所述数值模拟结果,确定第i类铸件受控单元和第ii类铸件受控单元;

32、第四处理单元,用于根据所述第i类铸件受控单元和第ii类铸件受控单元分别确定第i类铸型受控单元和第ii类铸型受控单元,根据所述第i类铸型受控单元和第ii类铸型受控单元分别确定第i类铸型受控单元受控表面和第ii类铸型受控单元受控表面;

33、第五处理单元,用于对铸件和镂空铸型重新进行铸造过程数值模拟,根据数值模拟结果确定第ii类铸型受控单元受控表面的控制条件和第i类铸型受控单元受控表面的控制条件。

34、第三方面,本发明还提供一种计算机可读存储介质,存储有计算机指令,所述计算机指令用于被处理器执行时实现所述的基于时空冷却精确控制的智能铸造方法。

35、本发明由于采取以上技术方案,其具有以下优点:

36、1、能够实现初步的智能铸造工艺,实现铸件表面局部热节和内部热节在不同阶段的冷却控制,并大幅度提高铸件凝固后的冷却效率,改进已有铸造工艺;

37、2、能降低造型材料的使用量,缩短铸型的增材制造时间,大幅度降低铸型增材制造成本,从而极大地降低铸件的生产成本;

38、3、实现铸件各部位差异化的组织和性能,并可对铸件的缩孔缩松、裂纹等缺陷以及残余应力及变形进行控制,实现按需设计、精确可控、智能化铸造。

39、综上,本发明是一种适用于高品质铸件生产的智能化、绿色化成形方法,可以广泛应用于铸造领域等。

- 还没有人留言评论。精彩留言会获得点赞!