一种超高温热障涂层及其制备方法和应用

本发明涉及航空发动机热端部件涂层防护,具体而言,涉及一种超高温热障涂层及其制备方法和应用。

背景技术:

1、热障涂层(thermal barrier coating,tbc)是将隔热、耐腐蚀、抗高温氧化的陶瓷材料和金属粘结层一同以涂层或薄膜的形式复合于高温部件表面,从而对基体材料起到隔热和抗高温腐蚀作用的一种热防护技术。在航空发动机的一些关键热端部件如涡轮叶片(包括导向叶片、工作叶片)中,常用的基体材料镍基高温合金工作温度远低于先进航空发动机的涡轮进口温度。此时往往需要在叶片表面制备一层低热导率的热障涂层以降低叶片基体温度,延长叶片寿命。这也使得热障涂层技术与高温结构材料技术、先进冷却技术共称为航空发动机涡轮叶片三大关键技术。

2、如今,随着航空发动机性能的提高,涡轮发动机推重比逐渐增大,涡轮进口燃气温度也随之升高。通常来讲,推重比为10的一级涡轮前进口温度为1680℃左右,推重比为12~15的一级涡轮前进口温度则为1800℃以上,而当推重比提高至15~20时,进口温度将达到2000℃以上。与之相比,传统的6-8wt.%y2o3稳定zro2(ysz)热障涂层材料只适合在1200℃以下长期使用,在更高的工作温度(超高温)下,就有可能因相变、烧结等问题导致涂层提前失效。针对超高温服役条件研制的众多新型热障涂层材料中,锆酸钆(gd2zr2o7,gzo)已被证实具有极佳的应用前景,它在超高温条件下表现出卓越的相稳定性与抗烧结性能,同时隔热性能极佳。然而,这种材料也存在着一些缺点,比如断裂韧性差、热膨胀系数与基底材料不匹配以及会与热生长氧化层(al2o3)发生反应等,这使得锆酸钆热障涂层的热循环寿命通常较低。

3、此外,传统热障涂层制备技术如大气等离子喷涂(aps),制备出的层状结构涂层同样存在热循环寿命低等问题。而电子束物理气相沉积(eb-pvd)技术制备出的柱状结构涂层虽然提高了应变容限,改善了循环寿命,但同时会不可避免的牺牲掉部分隔热性能。目前,一种有效的解决方法是采用新型高性能热障涂层制备技术等离子喷涂物理气相沉积(ps-pvd),它兼具了传统的大气等离子喷涂(aps)和电子束-物理气相沉积(eb-pvd)的优势,因此,ps-pvd也被认为是最具发展潜力的超高温涂层制备技术。但是,目前国内外关于ps-pvd的研究主要集中于ysz材料,对锆酸钆等新型超高温热障涂层材料的研究较少,也暂未总结出改性锆酸钆或锆酸钆涂层ps-pvd特殊结构制备工艺及参数调控方法。

4、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种超高温热障涂层及其制备方法和应用,针对锆酸钆涂层热循环寿命较低问题,本发明在gd位引入yb元素掺杂改性,并加入ysz过渡层形成具有特定层厚比的(gd1-xybx)2zr2o7/ysz双陶瓷层结构。此外,采用了一种新型高性能热障涂层制备技术ps-pvd,通过工艺优化得到具有特定层厚比的均匀连续生长羽毛型柱状结构涂层,提高热循环寿命。

2、本发明是这样实现的:

3、第一方面,本发明提供了一种超高温热障涂层,该涂层由下至上依次为基体、粘结层和陶瓷面层,该陶瓷面层由陶瓷外层和陶瓷内层组成,陶瓷外层的材料为yb改性的锆酸钆,陶瓷内层的材料为ysz。

4、为了提高热障涂层的热物理性能,本发明采用由yb改性的锆酸钆作为陶瓷外层和由ysz作为陶瓷内层的双陶瓷层结构。其中yb改性的锆酸钆是指在gd位引入yb元素掺杂改性,获得(gd1-xybx)2zr2o7。

5、在一些实施方式中,上述(gd1-xybx)2zr2o7中,x的取值为0<x≤0.2;较为优选地,(gd1-xybx)2zr2o7中x的取值为x=0.1,即(gd0.9yb0.1)2zr2o7。

6、(gd0.9yb0.1)2zr2o7是一种改性的稀土锆酸盐,相变温度1530℃,远高于ysz(约1200℃),结合气膜冷却技术可以在新型航空发动机热端部件超高温条件下长期服役而不发生相变。同时,稀土锆酸盐材料均有着优异的热物理性能,其中又以锆酸钆的热导率最低,热膨胀系数最高。经gd位yb元素掺杂改性后,(gd0.9yb0.1)2zr2o7陶瓷材料的热导率将进一步降低(约0.92w/mk,1100℃),隔热性能远高于传统ysz材料(约2.1w/mk,1100℃)。(gd0.9yb0.1)2zr2o7的热膨胀系数与断裂韧性也优于锆酸钆,但仍存在层间热膨胀系数不匹配等问题,因此引入具有特定层厚比的7ysz(热膨胀系数约12.2 10-6/℃,1100℃)作为(gd0.9yb0.1)2zr2o7(热膨胀系数约11.8 10-6/℃,1100℃)与粘结层(热膨胀系数约17.6 10-6/℃,1100℃)的中间过渡层,同时也解决了锆酸钆与热生长氧化层(al2o3)直接接触发生反应的问题。

7、在一些实施方式中,陶瓷内层的材料为6-8wt.%y2o3稳定的zro2。更为优选地,陶瓷内层的材料为7wt.%y2o3稳定的zro2。

8、为了获得热物理性能更佳的热障涂层,发明人对陶瓷面层的总厚度、陶瓷外层与陶瓷内层的厚度比以及粘结层厚度等参数进行了优化,在一些实施方式中,陶瓷面层的总厚度为200-300μm。

9、在一些实施方式中,陶瓷外层与陶瓷内层的厚度比为0.5-1。

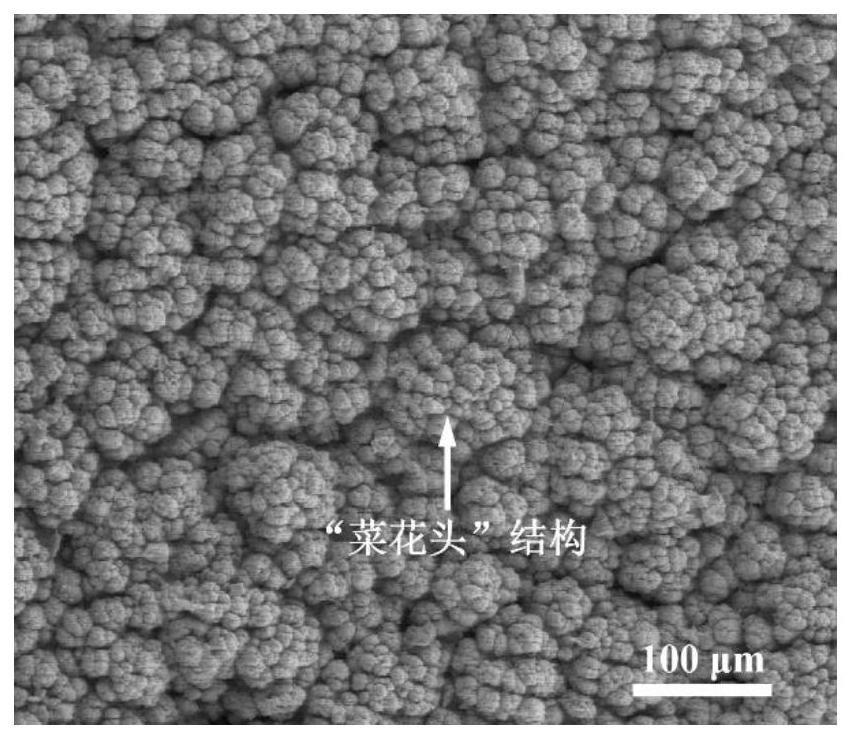

10、在本发明中,陶瓷面层在微观上表现为具有特定层厚比的均匀连续生长羽毛型柱状结构。

11、在一些实施方式中,上述粘结层的材料为mcraly,其中m为ni、co或ni+co。较为优选地,该粘结层的材料为nicraly。

12、在一些实施方式中,粘结层的厚度为50-100μm。

13、在一些实施方式中,所述基体的材料为镍基高温合金,所述镍基高温合金选自牌号为dz125、dz40m或dd5中的任意一种;较为优选地,镍基高温合金的牌号为dz40m。

14、第二方面,本发明提供了上述超高温热障涂层的制备方法,其包括对基体进行第一次预处理;采用等离子喷涂物理气相沉积技术在基体上制备粘结层;对粘结层进行第二次预处理;以及在粘结层上制备陶瓷面层。

15、由于目前还没有形成改性锆酸钆或锆酸钆涂层ps-pvd特殊结构制备工艺及参数调控方法,本发明的发明人在已有ysz涂层制备基础上,以提高涂层服役寿命为目的,对送粉方式、气体流量等参数进行了工艺优化,探索出一套完整可行的特殊结构改性锆酸钆或锆酸钆涂层ps-pvd喷涂工艺参数,制备出的涂层具有特定层厚比的均匀连续生长羽毛型柱状结构,表现出了极佳的抗热震性能,有望在严苛复杂的超高温条件下长期稳定服役。

16、优化后的实施方式中,采用等离子喷涂物理气相沉积技术制备陶瓷面层中的陶瓷内层的制备条件为:

17、采用配备单阴极o3cp喷枪的ps-pvd系统,喷涂净功率为50-60kw,氩气流量为30-40l/min,氦气流量为50-60l/min,氧气流量为1-4l/min,送粉速率为10-15g/min,载气流量为10 -15l/min,喷涂距离为950-1050mm。

18、优化后的实施方式中,采用等离子喷涂物理气相沉积技术制备陶瓷面层中的陶瓷外层的制备条件为:采用配备单阴极o3cp喷枪的ps-pvd系统,喷涂净功率为50-60kw,氩气流量为35-45l/min,氦气流量为60-70l/min,送粉速率为5-10g/min,载气流量为10-15l/min,喷涂距离为800-900mm。

19、在一些实施方式中,所述第一次预处理和第二次预处理均包括喷砂和清洗。

20、在一些实施方式中,第一次预处理的喷砂采用的是60号砂砾。

21、在一些实施方式中,第二次预处理的喷砂采用的是280号砂砾。

22、在一些实施方式中,第一次预处理和第二次预处理的清洗均为:先清除喷砂后残留的沙砾,然后进行高压空气和酒精清洗。

23、采用上述制备方法,本发明获得了一种能在超高温条件下长期服役的新型热障涂层,该涂层与传统ysz涂层相比在超过1200℃的超高温条件下仍具有极佳的相稳定性与抗烧结性能,隔热表现优异,同时兼具高应变容限,有望在新型航空发动机热端部件严苛复杂的超高温条件下长期服役。

24、第三方面,本发明提供了上述超高温热障涂层在空发动机中的应用。

25、本发明具有以下有益效果:

26、本发明提供了一种寿命延长的热障涂层,该热障涂层以镍基高温合金为基体,mcraly为粘结层,ysz与改性锆酸钆材料(gd1-xybx)2zr2o7层级复合形成双陶瓷结构为陶瓷面层;采用等离子喷涂物理气相沉积(ps-pvd)技术制备,通过多组制备工艺参数调控,改善涂层微结构,提高涂层服役寿命,形成一套完整可行的改性锆酸钆超高温热障涂层工艺参数与寿命优化方法。与传统ysz涂层相比,改性锆酸钆涂层在超高温条件下(>1200℃)仍具有极佳的相稳定性与抗烧结性能;经过优化后的(gd1-xybx)2zr2o7/ysz双陶瓷涂层在微观上表现为特定层厚比的均匀连续生长羽毛型柱状结构,同时提高了隔热性能与应变容限、降低了层间热物理性质失配,具有较长的热循环寿命。

- 还没有人留言评论。精彩留言会获得点赞!