一种镁合金表面防腐处理方法及金属防腐镀层与流程

本发明涉及镁合金表面处理,尤其涉及一种镁合金表面防腐处理方法及金属防腐镀层。

背景技术:

1、目前,镁合金是实际工艺应用中最轻的金属结构材料,在汽车交通、航空航天、3c电子等领域得到了日益广泛的应用,但由于镁合金电极电位低,易腐蚀,严重制约了镁合金的应用。进而,针对镁合金的防腐方法主要有电镀与化学镀,微弧氧化,化学转化膜,有机涂层,物理/化学气相沉积,激光表面合金化等。

2、其中,工业上主要采用电镀/化学镀、化学转化膜等方法进行表面处理。镁合金化学转化膜方法主要是利用化学方法在镁合金表面生成一种氧化膜或钝化膜,可获得耐蚀性一定程度上的提高,但化学转化膜方法对镁合金基材要求高,容易造成基材表面成膜不均匀或局部过度腐蚀等情况,使得镁合金结构件在使用环境甚至在空气中存在局部腐蚀,严重影响使用寿命;且针对不同牌号的镁合金需采用不同的化学转化工艺,不具备通用型。以及镁合金的电镀/化学镀主要是镀镍,而镁合金镀镍工艺较其他基底,如钢铁、铝合金、铜合金等的镀镍工艺相对较为复杂和困难。这主要是因为,一方面镁合金本身化学活性强,容易受到各种溶液的腐蚀,容易与溶液中的金属离子发生强烈的置换,另一方面镁合金在空气中又会迅速生成氧化膜,这些都会严重影响镍层质量。在镀镍过程中,由于镁的化学活性和氧的亲和力,以至于在其表面瞬间产生氧化膜,在镀镍时这层氧化膜的存在阻止了金属之间的结合力,结果会使镀层结合力不好,容易产生气泡、脱皮等不良现象,局部的镍层破坏将严重影响工件整体的防护效果,不能起到表面强化作用。因此急需一种结合力好、耐蚀性好的镁合金表面处理方法。

技术实现思路

1、本发明的主要目的在于提供一种镁合金表面防腐处理方法及金属防腐镀层,旨在解决现有制得的具有防腐层的镁合金的腐蚀防护性能不强的技术问题。

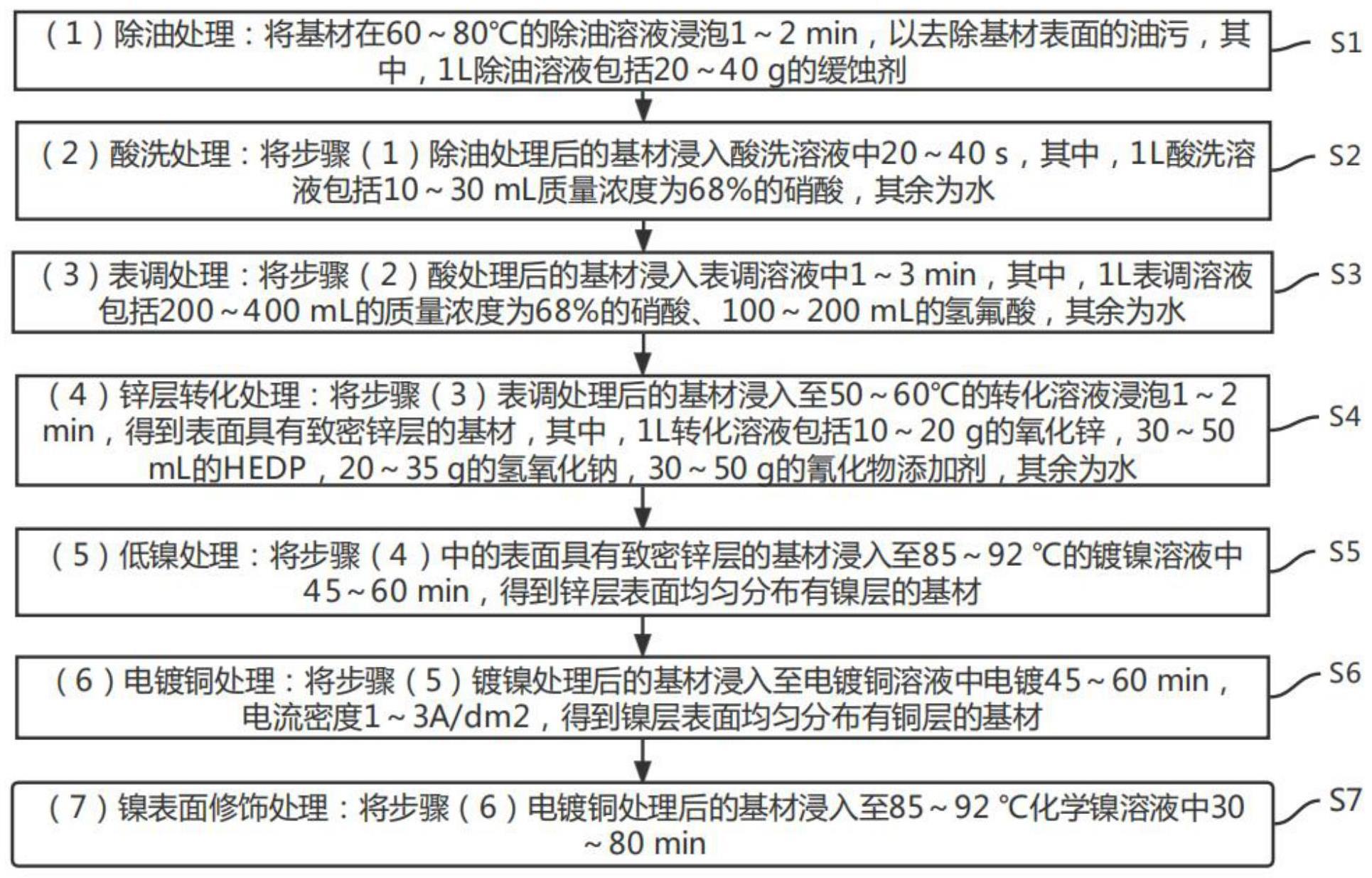

2、为实现上述目的,本发明提供一种镁合金表面防腐处理方法,所述方法包括以下步骤:

3、(1)除油处理:将基材在60~80℃的除油溶液浸泡1~2min,以去除基材表面的油污,其中,1l除油溶液包括20~40g的缓蚀剂;

4、(2)酸洗处理:将步骤(1)除油处理后的基材浸入酸洗溶液中20~40s,其中,1l酸洗溶液包括质量浓度为68%的硝酸10~30ml,其余为水;

5、(3)表调处理:将步骤(2)酸处理后的基材浸入表调溶液中1~3min,其中,1l表调溶液包括200~400ml的质量浓度为68%的硝酸、100~200ml的氢氟酸,其余为水;

6、(4)锌层转化处理:将步骤(3)表调处理后的基材浸入至50~60℃的转化溶液浸泡1~2min,得到表面具有致密锌层的基材,其中,1l转化溶液包括10~20g的氧化锌,30~50ml的hedp,20~35g的氢氧化钠,30~50g的氰化物添加剂,其余为水;

7、(5)低镍处理:将步骤(4)中的表面具有致密锌层的基材浸入至85~92℃的镀镍溶液中45~60min,得到锌层表面均匀分布有镍层的基材;

8、(6)电镀铜处理:将步骤(5)镀镍处理后的基材浸入至电镀铜溶液中电镀45~60min,电流密度1~3a/dm2,得到镍层表面均匀分布有铜层的基材;

9、(7)镍表面修饰处理:将步骤(6)电镀铜处理后的基材浸入至85~92℃化学镍溶液中30~80min。

10、可选地,所述方法还包括:(8)钝化处理,将步骤(7)镍表面修饰处理后的基材浸入至钝化溶液5~10min,其中1l钝化溶液包括10~75g的铬酐,其余为水。

11、可选地,在步骤(1)中,1l所述除油溶液还包括20~35g的磷酸钠,5~15g的氢氧化钠,20~30g的硅酸钠,其余为水.

12、可选地,所述缓蚀剂包括氟化钠、氟化钾中的至少一种。

13、可选地,在步骤(4)中,所述氰化物添加剂包括氟化钠、氟化钾中的至少一种。

14、可选地,在步骤(5)中,1l所述镀镍溶液包括20~35g硫酸镍,20~45g的次亚磷酸钠,20~35ml的乳酸,30~75g的氟化钾,10~35g氢氧化钾,其余为水。

15、可选地,在步骤(6)中,1l所述电镀铜溶液包括20~35g的氰化亚铜,20~30g的氰化钾,其余为水。

16、可选地,在步骤(7)中,1l所述化学镍溶液包括20~35g的硫酸镍,20~35g的次亚磷酸钠,20~30ml的乳酸,30~75g的氟化钾,10~25g的氢氧化钾,20~30g的甘氨酸。

17、可选地,所述方法还包括:(9)烘烤处理,将钝化处理后的基材在30~60℃环境中烘烤10~30min。

18、此外,本发明还提供一种金属防腐镀层,所述金属防腐镀层是采用上述任一项所述的镁合金表面防腐处理方法制得。

19、本发明的有益效果:

20、本发明提出的一种镁合金表面防腐处理方法及金属防腐镀层,其通过在基材表面依次进行在基材表面依次进行(1)除油处理→(2)酸洗处理→(3)表调处理→(4)锌层转化处理→(5)低镍处理→(6)电镀铜处理→(7)镍表面修饰处理,其中,在(1)除油处理中通过在溶液中加入氟化物缓蚀剂可使得基材表面生成氟化物膜层,进而对内部基材起到一定的缓蚀作用,进而可有效降低除油液对基体的腐蚀;在(2)酸洗处理中,稀释后的硝酸对基材表面进行浸泡可有效清除基材表面的钝化膜和金属间偏析化合物,从而得到干净粗糙的基材表面;在(3)表调处理中,通过较高浓度的酸处理,实现进一步地去除镁合金表面的杂质元素,仅在基材表面留镁元素,进而方便后续在基材表面形成层状分布的各金属防护层,因此,步骤(1)至(3)的处理方式,使得镁及镁合金基体表面状态和清洁程度有效提升进而保证镁合金强化处理后膜层的质量。

21、以及进一步经过步骤(4)锌层转化处理与(5)低镍处理,其原理是镁合金电极电位很低,非常活泼,直接在镁合金基材表面进行镀镍,则会造成基材腐蚀,因此需要先在基材表面沉积一层锌层,然后进行步骤镀镍处理,且由于化学镀镍的原理机制所致,在化学镀镍过程中产生的气体(h2等)会造成化学镀镍层不可避免的出现孔隙缺陷,严重影响镀镍层的耐蚀性,进而采用步骤(4)至(5)结合的方式,得到镁合金镀镍层,进而克服单层化学镍多孔缺陷。并且,在原有镀镍的结构础上进一步结合步骤(6)电镀铜处理和(7)镍表面修饰处理,进而得到镍-铜-镍三层复合镀层结构,使可大幅提升镀层耐蚀性,且最终得到的各保护层之间具有较强的结合力,增强了对基材内部的防腐;以及通过进一步地钝化处理,实现对金属保护层的进一步防护,进而提升镁合金的腐蚀防护性能。

技术特征:

1.一种镁合金表面防腐处理方法,其特征在于,所述方法包括以下步骤:

2.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,所述方法还包括:(8)钝化处理,将步骤(7)镍表面修饰处理后的基材浸入至60~80℃的钝化溶液5~10min,其中1l钝化溶液包括10~75g的铬酐,其余为水。

3.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,在步骤(1)中,1l所述除油溶液还包括20~35g的磷酸钠,5~15g的氢氧化钠,20~30g的硅酸钠,其余为水。

4.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,所述缓蚀剂包括氟化钠、氟化钾中的至少一种。

5.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,在步骤(4)中,所述氰化物添加剂包括氟化钠、氟化钾中的至少一种。

6.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,在步骤(5)中,1l所述镀镍溶液包括20~35g硫酸镍,20~45g的次亚磷酸钠,20~35ml的乳酸,30~75g的氟化钾,10~35g氢氧化钾,其余为水。

7.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,在步骤(6)中,1l所述电镀铜溶液包括20~35g的氰化亚铜,20~30g的氰化钾,其余为水。

8.根据权要求1所述的镁合金表面防腐处理方法,其特征在于,在步骤(7)中,1l所述化学镍溶液包括20~35g的硫酸镍,20~35g的次亚磷酸钠,20~30ml的乳酸,30~75g的氟化钾,10~25g的氢氧化钾,20~30g的甘氨酸。

9.根据权要求1至8中任一项所述的镁合金表面防腐处理方法,其特征在于,所述方法还包括:(9)烘烤处理,将钝化处理后的基材在30~60℃环境中烘烤10~30min。

10.一种金属防腐镀层,其特征在于,所述金属防腐镀层是采用上述权利要求1至9中任一项所述的镁合金表面防腐处理方法制得。

技术总结

本发明公开了一种镁合金表面防腐处理方法及金属防腐镀层,其中,所述方法包括以下步骤:在基材表面依次进行(1)除油处理→(2)酸洗处理→(3)表调处理→(4)锌层转化处理→(5)低镍处理→(6)电镀铜处理→(7)镍表面修饰处理。本发明旨在基材表面获得结合强度高、高耐蚀的金属防腐镀层。

技术研发人员:黄硕,肖宏超,熊雯瑛,踪张扬,朱米媛

受保护的技术使用者:航天科工(长沙)新材料研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!