一种高sp3C含量的含氢碳基薄膜及其制备方法与流程

本发明涉及金属表面改性,尤其涉及一种高sp3c含量的含氢碳基薄膜及其制备方法。

背景技术:

1、富sp3c含氢碳基涂层中h含量相对较高,有别于传统的类金刚石(dlc)薄膜,但仍然是一种sp3c键形成空间网络、并含sp2c的非晶复合结构组成的材料,同其它dlc一样具有优异的物理、力学、化学、光学、电学、热学性能,尤其具有高硬度、高阻值、低摩擦系数等性能,在先进制造业的工模具、齿轮、轴承、密封、化工等有苛刻的耐磨耐蚀需求领域通过碳基涂层改性元器件可以大幅度地提高其使用寿命。碳基涂层的耐磨耐蚀性能主要由涂层中的sp3c含量决定。为满足更高耐磨耐蚀性能的涂层需求,必须开发经济有效的制备高sp3c含氢的碳基涂层制备技术。

2、目前,已开发了各种各样制备dlc涂层的方法,许多方法已进入商业化应用,主流技术包括采用碳靶为主要碳源的物理气相沉积,如teer公司;以及采用碳氢气体为碳源的等离子增强类化学气相沉积,如balzers和hauzer公司。这些制备dlc涂层的装备均非常昂贵,且dlc涂层的生长速率通常低于15nm/分钟,制备成本高、效率低。国内近年来也开展了大量dlc制备技术研发,除线性离子源制备dlc获得产业化应用外,进入商用者不多。注意到中国专利cn101701332a采用对磁控电极表面生成碳化物,然后利用该表面溅射出来的碳化物与碳物质共同沉积在表面形成掺金属的dlc,该法限制了只能制备掺金属的dlc涂层,可是能掺入的金属量还难以控制,及涂层成分的均匀一致性难以得到保障。类似的,cn108374148a公开了阴极电弧靶表面通入含碳气体后中毒制备dlc,该法即使成功,同样也只能制备掺杂的dlc涂层,且中毒后靶表面释放出的成分难以控制。cn105525258a采用柱状cr靶和柱状碳靶沉积的cr-dlc涂层sp3c含量低,涂层不能达到某些应用对表面硬度的需求。

3、综上所述,当前采用柱状磁控靶或采用靶面中毒等技术制备碳基涂层存在的最大问题是:(1)涂层成分均匀一致性难以保证;(2)涂层中sp3c含量相对较低,不利于高耐磨高耐蚀的需求。

技术实现思路

1、针对现有技术存在的问题,本发明的目的是提供一种高sp3c含量的含氢碳基薄膜及其制备方法,采用特殊磁场结构和表面覆盖高阻值碳基涂层的柱状磁控电极作为离化源电极,大幅度地提高真空室内碳氢气体的离化率,与其它无覆盖碳基涂层的传统柱状磁控电极作为磁控靶阴极一起配合制备高sp3c含量、高性能的含氢碳基薄膜。

2、本发明解决了以下主要核心技术问题:(1)离化源电极仅作为碳氢气体离化源,避免释出靶的金属物质;2)实现靶周围碳氢工作气体的高度离化,以制备高sp3c含量碳基涂层。

3、根据目前公认的dlc涂层中sp3c稳定形成的亚表面离子植入机理,离化的碳离子(c+)的入射能量及其能量流共同决定了生长涂层中的sp3c含量。入射能量由施加的电场(偏压)及入射离子的自由形成等决定,能量流则主要由离化率决定。因此,通入真空室内的碳氢气体的离化率成为制备高sp3c含量碳基涂层的关键。本发明解决这一核心问题的方法是把传统的柱状磁控靶改造成为高效离化源,仅离化周围气体,自身不发射靶的组成物质。为达到此目的,对现有的柱状磁控靶进行如下全新的设计:1)磁控柱靶内的永磁磁芯重新设计布局,尤其利用极靴效应大幅度提高靶表面垂直于靶轴线截面圆环的磁场强度,与靶面相切且垂直靶轴的磁场强度设计为4000~8000高斯。带有极靴结构的磁性旋转形成强的闭合磁场,对负荷粒子,尤其电子形成强烈约束,大大增强靶表面的电子密度和ar+密度,二者与碳氢气体碰撞,则大幅度地提高了靶周围碳氢气体的离化率。2)作为阴极,周围的阳离子对靶表面具有轰击溅射作用,靶表面的物质被溅射出来,与周围气氛碰撞,因此在靶表面预制厚度≥1微米左右的表面电阻超高1m的a-c:h涂层,当周围高能阳离子轰击阴极靶表面时仅在表面溅射出a-c:h涂层中碳和氢,即使某些周围的c+离子重新反沉积于靶表面,该a-c:h涂层的成分与性能不变。这样就实现了靶作为单一高效、且可控的离化源的目标。与真空室内的其它柱状靶阴极、甚至电弧靶联合应用,可以制备出高sp3c含量的、高性能碳基涂层。

4、为了实现上述目的,本发明采用了如下技术方案:

5、第一方面,本发明提供了一种高sp3c含量的含氢碳基薄膜的高效、低成本的制备方法,包括以下步骤:

6、s1、刻蚀活化:将表面经过处理后的导电金属工件置于真空镀膜装置的真空室中,真空室内安装了至少一个磁控靶阴极和至少一个离化源电极,对导电金属工件施加双极脉冲偏压,开启离子源利用等离子体对导电金属工件的表面进行刻蚀活化;

7、s2、采用磁控靶阴极制备me-me/c过渡层:采用磁控溅射的方式在经过刻蚀活化的导电金属工件的表面先沉积靶材me层,然后沉积靶材me与c混合的含碳梯度层me/c层,从而形成me-me/c过渡层;

8、s3、制备高sp3c类含氢碳基涂层:采用至少一个离化源电极采用pecvd法在me-me/c过渡层上制备厚度为1~6微米的含氢碳基涂层,得到高sp3c含量的含氢碳基薄膜。

9、作为本发明的一个具体技术方案,将传统的柱状的磁控靶阴极转变成特殊的柱状的离化源电极。

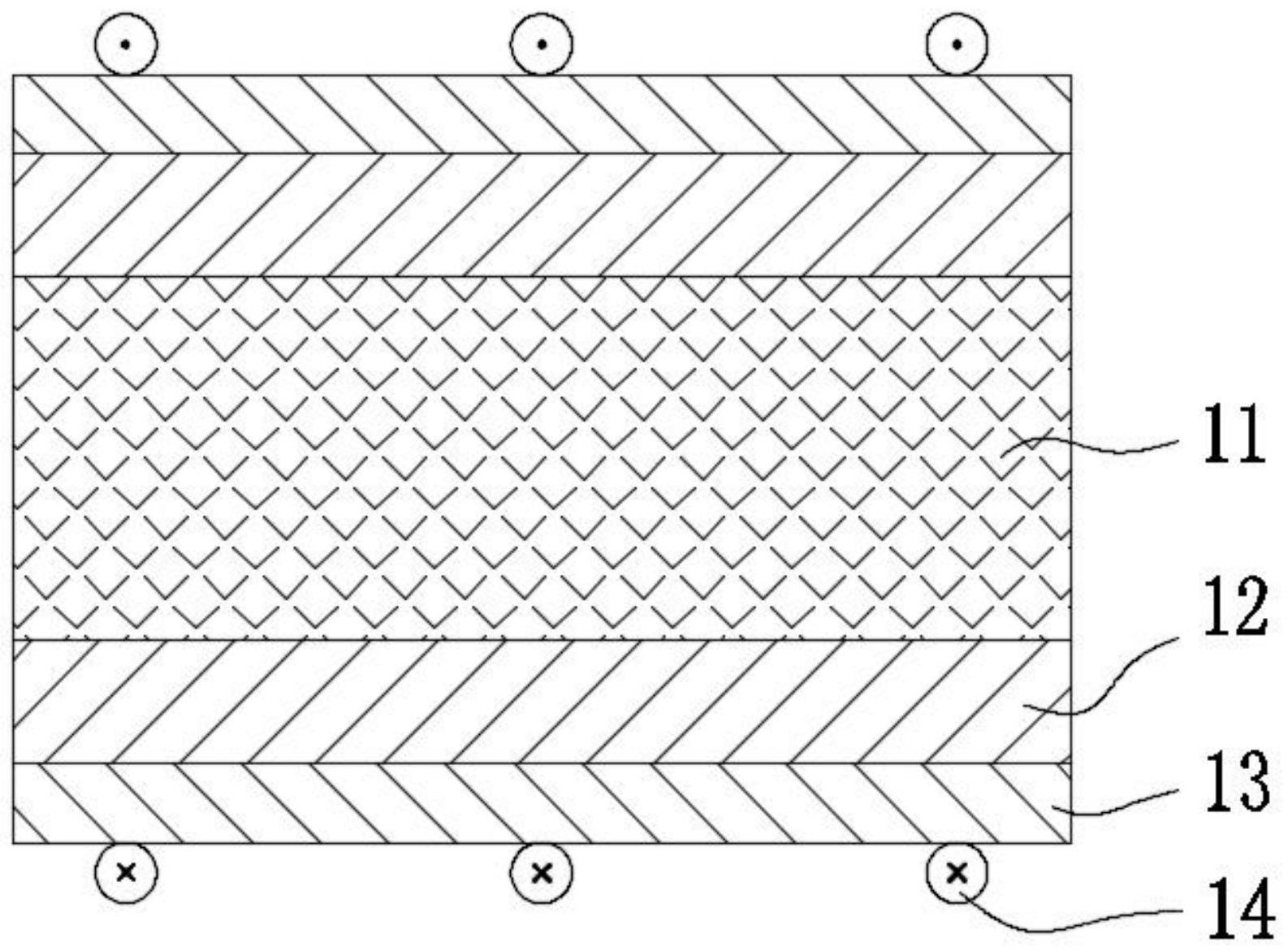

10、优选的,离化源电极的表面覆盖有a-c:h涂层,a-c:h涂层的厚度≥1微米,a-c:h涂层的表面电阻≥1mω。离化源电极的表面在垂直电极轴线的环内形成有闭合磁场,闭合磁场在离化源电极的表面垂直电极轴线方向的磁场强度为4000~8000高斯。

11、作为本发明的一个具体技术方案,磁控靶阴极和离化源电极的材质为任意的金属或合金。

12、优选的,磁控靶阴极和离化源电极的材质选用钛、铬、钨、钛铝、铬铝或碳化钨中的任意一种。

13、作为本发明的一个具体技术方案,在步骤s1中刻蚀活化时,真空室内的压强为0.05~0.15pa;导电金属工件施加的双极脉冲偏压为正极+10v~+25v,负极-150v~-250v,频率30~40khz,占空比40%~60%;刻蚀活化期间维持直流弧电流为60~100a;刻蚀活化的时间为30~60min,刻蚀后的导电金属工件的温度达到75~150℃。

14、优选的,等离子体为氩等离子体。

15、作为本发明的一个具体技术方案,在步骤s2中制备me-me/c过渡层的操作为:往真空室通入氩气并维持压强为0.05~0.15pa,之后开动磁控靶阴极,调节磁控靶阴极的功率维持在4~5千瓦并在导电金属工件上沉积300~500nm厚的me层;然后维持氩气的通入量并将磁控靶阴极的功率从4~5千瓦线性调小直至1千瓦,同时线性增加碳氢工作气体的流入量直到真空室的压力达到0.8~2.0pa,启动离化源电极,线性调节离化源电极的功率自1.5千瓦到4.0~5.0千瓦进行磁控溅射,对导电金属工件施加双极脉冲偏压,当沉积的含碳梯度层me/c层的厚度达到200~400nm,关闭磁控靶阴极。

16、优选的,导电金属工件施加的双极脉冲偏压为正极+10v~+25v,负极-100v~-200v,频率30~40khz,占空比40%~60%。

17、优选的,碳氢工作气体为乙炔;

18、作为本发明的一个具体技术方案,在步骤s3中制备高sp3c类含氢碳基涂层的操作有三种方式,分别为:

19、方式一、维持步骤s2中的氩气的通入量和调节碳氢工作气体的流入量以保持真空室内的压力维持在0.8~2.0pa,关闭磁控靶阴极,仅保留功率调节为4.0~5.0千瓦的离化源电极工作,对导电金属工件施加双极脉冲偏压沉积制备含氢碳基涂层;

20、或者,方式二、维持步骤s2中的氩气的通入量和调节碳氢工作气体的流入量以保持真空室内的压力维持在0.8~2.0pa,同时使用至少一个磁控靶阴极和两个以上功率调节为4.0~5.0千瓦的离化源电极工作,对导电金属工件施加双极脉冲偏压沉积制备金属掺杂的含氢碳基涂层;

21、又或者,方式三、维持步骤s2中的氩气的通入量并通入一定量的非金属成分气体和调节碳氢工作气体的流入量以保持真空室内的压力维持在0.8~2.0pa,关闭磁控靶阴极,仅保留功率调节为4.0~5.0千瓦的离化源电极工作,对导电金属工件施加双极脉冲偏压沉积制备非金属掺杂的含氢碳基涂层。

22、优选的,在步骤s3中,三种方式中导电金属工件施加的双极脉冲偏压为正极+10v~+40v,负极-350v~-600v,频率30~40khz,占空比40%~60%。

23、优选的,真空镀膜装置的真空室安装有磁控靶阴极、离化源电极以及用于形成闭合磁场的线圈,真空镀膜装置还具有离子源和双极脉冲偏压电源。磁控靶阴极和离化源电极采用中频脉冲交流电源。对导电金属工件施加双极脉冲偏压的双极脉冲偏压电源采用双极脉冲直流电源,负脉冲电压-100~-750v,正脉冲电压+10~+40v,频率30~40khz,占空比40%~60%。

24、第二方面,本发明提供了一种高sp3c含量的含氢碳基薄膜,具体为采取上述的制备方法来制备得到。

25、与现有技术相比,本发明提供了一种高sp3c含量的含氢碳基薄膜及其制备方法,具备以下有益效果:

26、本发明通过采用特殊的离化源电极和传统的磁控靶阴极共同配合来制备得到高sp3c含量的含氢碳基薄膜,其生长速率达到100~150nm/min,含氢碳基涂层的sp3c体积含量超过45%。

27、由于与离化源电极的表面相切且垂直电极轴线方向的磁场强度大于4000高斯,离化源电极的表面涂覆至少1微米厚且表面电阻超过1mω的a-c:h涂层,通过将如此设置的离化源电极作为独立可控的里工作气体离化源,将环绕电极的强闭合磁场与电极表面磁控溅射结合起来,避免了阴极表面中毒、运行不稳定的不利影响;更为重要的是大幅度地提高了工作气体的离化率,即增强了沉积时轰击工件表面的c+能流密度,达到了实现高效快速生长制备高sp3c碳基涂层的目标。此外,通过过渡层中金属层及含碳梯度层的设计组合,有效降低了涂层的残余内应力,实现了碳基涂层与工件基体间高的膜基结合力。

- 还没有人留言评论。精彩留言会获得点赞!