一种与机器人联动的数控颗粒物流量阀的控制系统的制作方法

1.本发明涉及数控流量阀系统领域,具体是指一种与机器人联动的数控颗粒物流量阀的控制系统。

背景技术:

2.传统喷砂作业采用手动或气控颗粒物流量颗粒物流量阀调整喷砂时的砂流量,随着喷砂工况的变化,全靠人工适时调整颗粒物流量阀的砂流量,现有技术中的颗粒物流量阀不能与数字控制系统进行联动,也不能根据零件表面的情况对流量颗粒物流量阀进行实时调整,如根据工况参数的变化去调节砂料的流量等。

3.此外,现有颗粒物流量阀嵌入式系统性能不高,控制精度低,响应速度慢,除了控制能力,传统行业的现代化进程发展对于嵌入式系统的通信、交互、智能等性能的要求也越来越高,而现有的颗粒物流量阀系统的嵌入式系统芯片频率较低、存储器容量有限、拓展模块不够丰富,难以满足上述要求。喷砂作业还伴随着高负荷、高危险以及高频职业病,一线喷砂作业从业者不堪重负。

4.因此,亟待开发一种与机器人联动的数控颗粒物流量阀的控制系统,并与数字控制系统进行联动,进而实现喷砂作业的全自动化处理。

技术实现要素:

5.本发明目的在于提供一种与机器人联动的数控颗粒物流量阀的控制系统,用于根据工况参数的变化去调节砂料的流量。

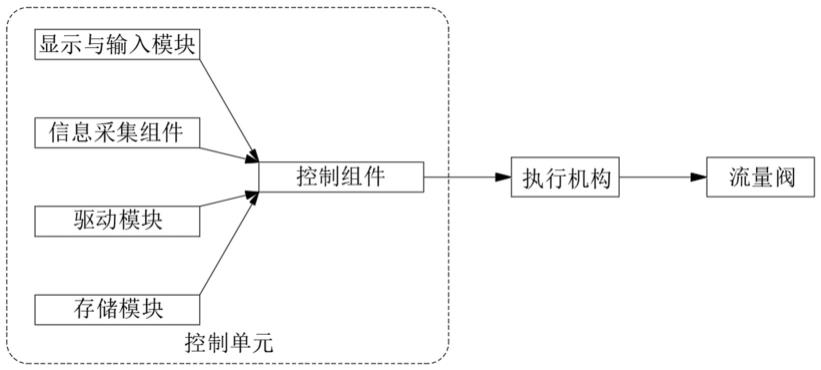

6.本发明通过下述技术方案实现:一种与机器人联动的数控颗粒物流量阀的控制系统,包括机器人,所述机器人上设置有回收仓与流量阀,还包括控制单元,所述机器人上还设置有执行机构,所述控制单元与所述执行机构信号连接,且通过控制所述执行机构来调节流量阀的开度;所述控制单元包括:控制组件、显示与输入模块、信息采集组件、驱动模块以及存储模块,所述显示与输入模块与所述控制组件信号连接,用于集成信息显示与信息输入;所述信息采集组件与所述控制组件信号连接,用于采集流量阀内的压力以及工件信息并进行信号转换;所述驱动模块与所述控制组件信号连接,用于接收所述控制组件产生的位移信号与控制信号并转换为能够驱动执行机构的信号格式,所述存储模块与所述控制组件信号连接,用于记录以及恢复数据,其中,工件信息包括工件表面的粗糙度图像信息。

7.需要说明的是,现有颗粒物流量阀嵌入式系统性能不高,控制精度低,响应速度慢,除了控制能力,传统行业的现代化进程发展对于嵌入式系统的通信、交互、智能等性能的要求也越来越高,而现有的颗粒物流量阀系统的嵌入式系统芯片频率较低、存储器容量有限、拓展模块不够丰富,难以满足上述要求。喷砂作业还伴随着高负荷、高危险以及高频职业病,一线喷砂作业从业者不堪重负。

8.鉴于上述情况,提出了一种与机器人联动的数控颗粒物流量阀的控制系统,具体

包括了执行机构、控制单元与流量阀,其中,执行机构包括传动连接的减速机和伺服电机,控制单元包括控制组件、显示与输入模块、信息采集组件、驱动模块以及存储模块,通过在显示与输入模块内输入预先要清理的工件表面等级,并设定等级阈值,再通过信息采集组件采集工件表面的图像信息,该图像信息包括喷砂前图像信息,与喷砂时的图像信息,由于喷砂时的砂料存在无序的反弹情况,所以喷砂时的图像信息需要进行灰度处理,进而将喷砂前后的图像信息进行比对分析,从而判断喷砂情况是否达到预先设定的等级阈值,如果满足等级阈值的要求,将通过行走机构调整喷砂位置,即对工件下一表面进行喷砂处理;如果不满足等级阈值的要求,将通过开度信号来调节流量阀的开度,进而调节喷砂量;也将通过角度信号来调节喷砂枪的喷口朝向。基于上述调节过程,能够针对工件表面进行智能化施工作业,减少人工参与,并与数字控制系统进行联动,进而实现喷砂作业的全自动化处理。

9.进一步地,所述信息采集组件设置在所述回收仓上,所述信息采集组件包括:图像采集模块、处理模块以及转动机构,所述图像采集模块与所述处理模块信号连接,并用于连续采集工件表面的图像,所述图像采集模块设置在所述转动机构上,所述转动机构能够带动图像采集模块进行角度调节,所述处理模块与所述控制组件信号连接,用于搭建工件表面粗糙度检测模型,还用于根据粗糙度检测模型分析检测工件表面的粗糙度,并产生反馈信号。需要说明的是,对于粗糙度检测模型,通过分析零件表面图像文理特征与表面粗糙度之间的关系,提出的粗糙度检测模型,可表示为非线性回归模型,即,式中,为粗糙度检测模型输出的零件表面粗糙度;为特征向量的线性组合,b为函数偏置。

10.进一步地,所述显示与输入模块内能够设定等级阈值,并将等级阈值信号传递至控制组件,所述控制组件接收的反馈信号后与等级阈值信号进行比对,若满足等级阈值信号则输出位移信号至驱动模块,若不满足等级阈值信号则输出控制信号至驱动模块,其中,所述控制信号包括开度信号与角度信号。需要说明的是,对于等级阈值,可以沿用本领域的常规等级划分,即sa1级、sa2级、sa2.5级、sa3级。

11.进一步地,所述信息采集组件还包括:用于测定流量阀进气腔压力的压力传感器a、用于测定流量阀出料口压力的压力传感器b、补偿模块以及用于测定流量阀出料口流量信息的颗粒物流量传感器,所述补偿模块与所述压力传感器a、b、颗粒物流量传感器信号连接,用于采集压力信号。

12.进一步地,所述补偿模块通过差值压力信号补偿流量信息后计算出流量信号,所述补偿模块与所述驱动模块信号连接,所述驱动模块引入超前量并根据超前量、流量信号以及开度信号计算出步进信号,并将步进信号传递至执行机构,其中,超前量为执行机构固有的经验系数,差值压力信号为压力传感器a与压力传感器b采集的压力信息差值。需要说明的是,由于采样时存在误差,并且在采样过程中,执行机构仍在运行,实际执行位置将大于采样值,因此通过引入超前量的方式来对实际的执行位置与采样值进行补偿。

13.作为优选,所述流量阀的出料口通过管道连接有喷砂枪,所述喷砂枪通过摆动机构进行角度调节,所述驱动模块还与所述摆动机构信号连接,所述摆动机构接收到角度信号后能调节喷砂枪的角度。需要说明的是,摆动机构优选为摆臂。

14.作为优选,所述喷砂枪设置在喷砂机器人上,所述驱动模块还与所述喷砂机器人的行走机构信号连接,所述行走机构接收到位移信号后能够调整位置。需要说明的是,所述行走机构优选为履带。

15.本发明与现有技术相比,具有如下的优点和有益效果:1、本发明通过将传统的流量阀结构与现代化工业进程系统相结合,具体通过控制单元来对工件表面的工况进行分析检测,并针对分析检测的结果来对流量阀的开度和角度进行调节,进而数字控制系统进行联动,进而实现喷砂作业的全自动化处理;2、本发明构建的粗糙度检测模型克服了现有技术中的技术难题,即解决了喷砂作业时砂料反弹等情况导致工件表面信息无法实时监测的问题,进而为控制单元的精确调节提供了理论数据的支撑;3、本发明引入的超前量能够优选地减少调节系统与执行机构之间的误差,进而能够大幅度提高加工等级。

附图说明

16.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明的系统流程图;图2为流量阀的结构示意图。

17.附图中标记及对应的零部件名称:1-阀套,2-阀体,3-阀杆,4-气缸,5-调节杆,6-连接法兰,7-减速机,8-伺服电机。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段。

19.实施例1:如图1所示,一种与机器人联动的数控颗粒物流量阀的控制系统,包括机器人,所述机器人上设置有回收仓与流量阀,还包括控制单元,所述机器人上还设置有执行机构,所述控制单元与所述执行机构信号连接,且通过控制所述执行机构来调节流量阀的开度;所述控制单元包括:控制组件、显示与输入模块、信息采集组件、驱动模块以及存储模块,所述显示与输入模块与所述控制组件信号连接,用于集成信息显示与信息输入;所述信息采集组件与所述控制组件信号连接,用于采集流量阀内的压力以及工件信息并进行信号转换;所述驱动模块与所述控制组件信号连接,用于接收所述控制组件产生的位移信号与控制信号并转换为能够驱动执行机构的信号格式,所述存储模块与所述控制组件信号连接,用于记录以及恢复数据,其中,工件信息包括工件表面的粗糙度图像信息。

20.需要说明的是,申请人提出了一种与机器人联动的数控颗粒物流量阀的控制系统,具体包括了执行机构、控制单元与流量阀,其中,执行机构包括传动连接的减速机7和伺服电机8,控制单元包括控制组件、显示与输入模块、信息采集组件、驱动模块以及存储模块,通过在显示与输入模块内输入预先要清理的工件表面等级,并设定等级阈值,再通过信

息采集组件采集工件表面的图像信息,该图像信息包括喷砂前图像信息,与喷砂时的图像信息,由于喷砂时的砂料存在无序的反弹情况,所以喷砂时的图像信息需要进行灰度处理,进而将喷砂前后的图像信息进行比对分析,从而判断喷砂情况是否达到预先设定的等级阈值,如果满足等级阈值的要求,将通过行走机构调整喷砂位置,即对工件下一表面进行喷砂处理;如果不满足等级阈值的要求,将通过开度信号来调节流量阀的开度,进而调节喷砂量;也将通过角度信号来调节喷砂枪的喷口朝向。基于上述调节过程,能够针对工件表面进行智能化施工作业,减少人工参与,并与数字控制系统进行联动,进而实现喷砂作业的全自动化处理。

21.需要说明的是,所述信息采集组件设置在所述回收仓上,所述信息采集组件包括:图像采集模块、处理模块以及转动机构,所述图像采集模块与所述处理模块信号连接,并用于连续采集工件表面的图像,所述图像采集模块设置在所述转动机构上,所述转动机构能够带动图像采集模块进行角度调节,所述处理模块与所述控制组件信号连接,用于搭建工件表面粗糙度检测模型,还用于根据粗糙度检测模型分析检测工件表面的粗糙度,并产生反馈信号。需要说明的是,对于粗糙度检测模型,通过分析零件表面图像文理特征与表面粗糙度之间的关系,提出的粗糙度检测模型,可表示为非线性回归模型,即,式中,为粗糙度检测模型输出的零件表面粗糙度;为特征向量的线性组合,b为函数偏置。

22.需要说明的是,所述显示与输入模块内能够设定等级阈值,并将等级阈值信号传递至控制组件,所述控制组件接收的反馈信号后与等级阈值信号进行比对,若满足等级阈值信号则输出位移信号至驱动模块,若不满足等级阈值信号则输出控制信号至驱动模块,其中,所述控制信号包括开度信号与角度信号。需要说明的是,对于等级阈值,可以沿用本领域的常规等级划分,即sa1级、sa2级、sa2.5级、sa3级。

23.需要说明的是,所述信息采集组件还包括:用于测定流量阀进气腔压力的压力传感器a、用于测定流量阀出料口压力的压力传感器b、补偿模块以及用于测定流量阀出料口流量信息的颗粒物流量传感器,所述补偿模块与所述压力传感器a、b、颗粒物流量传感器信号连接,用于采集压力信号。

24.所述补偿模块通过差值压力信号补偿流量信息后计算出流量信号,所述补偿模块与所述驱动模块信号连接,所述驱动模块引入超前量并根据超前量、流量信号以及开度信号计算出步进信号,并将步进信号传递至执行机构,其中,超前量为执行机构固有的经验系数,差值压力信号为压力传感器a与压力传感器b采集的压力信息差值。还需要说明的是,由于采样时存在误差,并且在采样过程中,执行机构仍在运行,实际执行位置将大于采样值,因此通过引入超前量的方式来对实际的执行位置与采样值进行补偿。

25.在本实施例中,超前量为执行机构多次的计算值与固有经验系数的平均值,以进一步降低误差。还需要说明的是,传统颗粒物流量传感器受诸多参数的影响,如流出系数、进出直径比、雷洛系数、气体膨胀系数等,因此,流量阀流量调节的精确控制也至关重要,对于差值压力信号的补偿过程,基于流体流动连续性原理和伯努利方程通过流量计算公式补偿差值压力,进而得到更加精确的流量信号。

26.本实施例较为优选的是,所述流量阀的出料口通过管道连接有喷砂枪,所述喷砂

枪通过摆动机构进行角度调节,所述驱动模块还与所述摆动机构信号连接,所述摆动机构接收到角度信号后能调节喷砂枪的角度。需要说明的是,摆动机构优选为摆臂。所述喷砂枪设置在喷砂机器人上,所述驱动模块还与所述喷砂机器人的行走机构信号连接,所述行走机构接收到位移信号后能够调整位置。需要说明的是,所述行走机构优选为履带。

27.实施例2:本实施例仅记述区别于实施例1的部分,具体为:如图2所示,对于流量阀的具体结构:所述阀门包括:阀体2、阀套1、阀杆3、气缸4、调节杆5以及连接法兰6,所述阀体2上设置有进料口,所述进料口内设置有阀套1,所述阀杆3的一端与所述阀套1连接且设置在所述阀体2内,所述气缸4与所述阀体2连接,所述阀杆3的另一端延伸至所述气缸4内,所述气缸4内设置有调节杆5,所述气缸4通过所述连接法兰6与所述执行机构固定,所述执行机构的输出端与所述调节杆5连接。对于阀门的工作原理:喷砂机的出砂口联接到进料口,喷砂机的助推气流联接到空气入口处,喷砂管联接到出料口;喷砂的砂料通过进料口流向阀门,助推气流通过空气入口进行阀门,砂料和助推气流在阀门中混合后进入喷砂管,砂料在助推气流的作用下加速后进入喷砂管末端的喷砂枪,并高速喷向工件表面,进而实现喷砂除锈的目的。

28.实施例3:本实施例仅记述区别于实施例2的部分,具体为:对于粗糙度检测模型,以喷砂枪喷口的轴线在工件表面的接触点为坐标原点,喷砂半径为内圆,喷砂半径的两倍为外环,再以45

°

为间隔将其等分为8份,并进行图像采集。基于采集的图像,需要进行预处理,预处理过程为:沿垂直于图像文理方向等距离标定像素点x,并的到该点像素值的分量,再通过分析标定的各像素点的像素值可知,部分像素点的某两种像素分量相近或相邻点的像素分量相近,进而将像素分量两两作比,分别定义与灰度1至灰度6,得到灰度图像,其定义为零件表面图像像素点的坐标与零件表面灰度图像中相熟的灰度化的值的比值,再通过灰度共生矩阵将砂料对应的像素点进行特征提取,从而获得工件表面的图像信息。

29.实施例4:本实施例仅记述区别于实施例3的部分,具体为:对于控制组件,优选为采用armcortex-m3内核的lpc1768单片机,该单片机性能高、功耗低、具备浮点运算能力,可以很好的实现控制组件的各项性能,其主要参数如下:最高运行频率可达100mhz,具有三级流水线和哈弗结构,实时运算能力强;64kb的片内sram存储器,可以用来存储通用指令、数据;具备多样化的通讯接口,包括以太网、usb、usrt、can总线等,可以满足不同的工况需求。

30.对于信息显示与输入模块,优选为3.2寸的彩色tft显示触摸屏,并集成信息显示与信息输入功能。与传统的数码管和键盘输入相比,该模块展示更加全面丰富,输入方式更加灵活快捷,中英文字符和图案,响应速度快,并且可以精确地控制色阶。

31.对于压力传感器a、b,由于传感器工作时输出的信号为多路模拟量,需要用a/d模块转换为控制组件能够处理的数字信号,而lpc1768单片机自带8路12为主次逼近式a/d模块,转换频率200khz,能够实现很高的转换精度和转换效率。

32.对于驱动模块,其主要功能是将控制组件生成的开度信号与角度信号转换为可以驱动电机的信号格式。

33.对于存储模块,由于颗粒物流量阀的工作环境较为复杂,可能会因为条件恶劣或者其他突发状况出现断电情况,为了防止断电引起的重要数据、设置参数丢失,控制系统必须带有存储模块,存储模块在正常工作时保存重要的数据和设置参数,断电复位是从中读取数据,可以使之恢复到正常运行时的状态。

34.对于图像采集模块,优选为ccd工业相机。

35.此外,在本实施例中,还可以搭载远程通讯模块,如采用以太网作为远程通讯方式,以太网在通讯速率、通讯距离、组网成本、易用性等方面与其他方式相比有明显优势。

36.在本实施例中,还可以搭载保护和报警模块,由于颗粒物流量阀的工作环境比较复杂,当出现突发情况引起系统故障时,调节系统一方面需要及时将故障信息发送至服务器,另一方面需要保护和报警模块来及时的保护颗粒物流量阀和发出报警信号,避免事故的发生和生命财产的损失,在硬件方面,保护和报警模块优选为led和蜂鸣器。

37.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1