一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法与流程

本发明涉及冶金,具体为一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法。

背景技术:

1、铜杆连铸连轧生产线因在生产过程中铜坯表面与空气接触会产生大量氧化铜颗粒,该氧化铜颗粒的主要成份为cuo。生产过程中通过高压除鳞方式冲击、清洗,使其从铜坯表面剥离,随后随着冷却液进入过滤系统并通过过滤机从冷却液中分离出来。

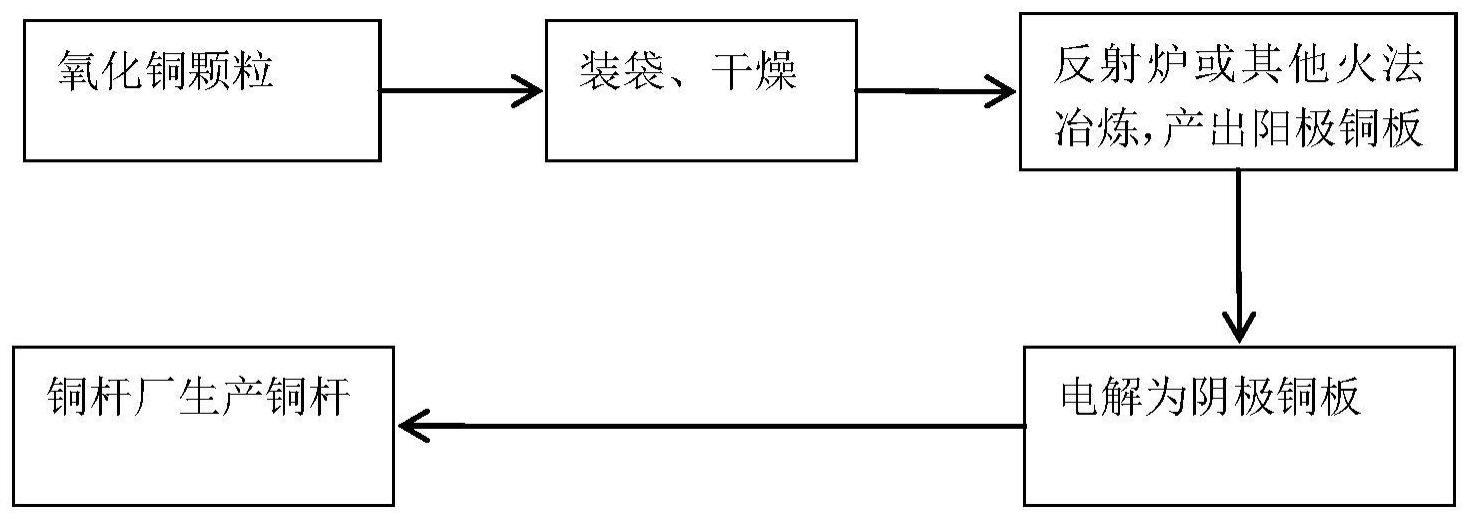

2、氧化铜颗粒通常产出量为1-2吨/千吨铜杆,其他成分均无异常,只是含有很高浓度的氧,在连铸连轧生产线无法进行二次回炉使用。以往此类氧化铜颗粒产生后只能通过干燥后作为废弃物外卖至铜冶炼工厂进行火法冶炼,生产出阳极铜后再进行电解产出电解铜板,才能再次进入生产循环,该工艺耗费大量能源和资金,且在冶炼过程中极易因运输和冶炼工艺问题造成铜损失,代价高昂。

技术实现思路

1、本发明针对的目的是解决以上缺陷,提供一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法。

2、为了解决上述技术问题,本发明采用如下技术方案:一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,该方法包括以下步骤:

3、s1,干燥,将氧化铜颗粒进行清洗,然后晾干或烘干;

4、s2,选择熔炼炉,根据氧化铜颗粒产生量选用合适规格的中频无芯感应熔炼炉;

5、s3,预热,预热中频无芯感应熔炼炉,去除中频无芯感应熔炼炉内的坩埚的游离水和结晶水;

6、s4,还原,将s1中清洗烘干后的氧化铜颗粒与鳞片石墨按9:1的比例,逐层、交替加入感应炉内,按照升温曲线进行加热熔炼,氧化铜颗粒与石墨发生反应,石墨将氧化铜颗粒还原为单质铜,得到熔融的铜液;

7、s5,除杂质,对s4中熔化的铜液进行捞渣处理,去除漂浮在铜液表面的杂质,确保铜液纯净度;

8、s6,铸锭,将s5中除杂质后的铜液倾倒至预备好的干燥模具内,铜液完全凝固冷却后取出,去除铸锭表面和棱角处氧含量超标的的毛刺、飞边,得到铸锭;

9、s7,检测,对s6得到的铸锭进行成分检测,检查铸锭成分是否符合入炉要求;

10、s8,生产铜线坯,使用符合gb467-2021的a级电解铜板搭配s7中检测合格的铸锭通过上料机加入竖炉内,电解铜板与铸锭重量配比为99:1,从而生产符合gb3952-2016标准的t1电工用铜线坯。

11、进一步的,所述s3中去除游离水的温度为200℃。

12、进一步的,所述s3中去除结晶水的温度为600℃。

13、进一步的,所述s4中熔炼温度为1200℃。

14、进一步的,所述s5的模具尺寸为800mm*300mm*100mm。

15、本发明的有益效果如下:本发明与现有技术相比,本发明铜收得率高于传统冶炼法,根据实际生产结果,新工艺收得率平均为81.46%,传统冶炼法因环节多,运输多导致收得率不足70%,减少资源浪费;生产环节中能耗仅为电耗,连续生产能耗约为52~55kgce/t,远低于传统冶炼法400~500kgce/t;传统方法经过多次运输、火法冶炼、湿法冶炼等多个环节方可再次进入铜杆生产环节,新方法大幅缩短了工艺流程,经济效益明显。

技术特征:

1.一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,其特征在于该方法包括以下步骤:

2.根据权利要求1所述的一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,其特征在于:所述s3中去除游离水的温度为200℃。

3.根据权利要求1所述的一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,其特征在于:所述s3中去除结晶水的温度为600℃。

4.根据权利要求1所述的一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,其特征在于:所述s4中熔炼温度为1200℃。

5.根据权利要求1所述的一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,其特征在于:所述s5的模具尺寸为800mm*300mm*100mm。

技术总结

本发明涉及冶金技术领域的一种铜杆连铸连轧生产线废弃氧化铜颗粒的处理方法,该方法包括以下步骤:S1,干燥,S2,选择熔炼炉,S3,预热,S4,还原,S5,除杂质,S6,铸锭,S7,检测,S8,生产铜线坯,本发明与现有技术相比,本发明铜收得率高于传统冶炼法,根据实际生产结果,新工艺收得率平均为81.46%,传统冶炼法因环节多,运输多导致收得率不足70%,减少资源浪费;生产环节中能耗仅为电耗,连续生产能耗约为52~55kgce/t,远低于传统冶炼法400~500kgce/t;传统方法经过多次运输、火法冶炼、湿法冶炼等多个环节方可再次进入铜杆生产环节,新方法大幅缩短了工艺流程,经济效益明显。

技术研发人员:李世银,何国辉,黄非凡,刘俊松

受保护的技术使用者:广州江铜铜材有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!