一种钛铝合金铸锭制备方法与流程

1.本发明属于高温合金制备技术领域,涉及一种钛铝合金铸锭制备方法。

背景技术:

2.钛铝合金制备的航空发动机转子叶片属于航空分类敏感部件,其苛刻的使用环境要求钛铝合金成分均匀,无缺陷。真空自耗电弧熔炼是一种可以保证铸锭成分均匀且经济的铸锭制备方式。为了得到成分均匀的钛铝合金铸锭,一般选择二次或三次真空自耗电弧熔炼。

3.而多数钛铝合金中间锭因其材料脆性在熔炼过程中容易发生开裂,导致熔炼失败,参见图1中(a)和(b)。

技术实现要素:

4.针对钛铝合金中间锭在熔炼过程中容易开裂的问题,本发明的目的在于提供一种容易实现的钛铝合金铸锭制备方法,该方法能够制备化学成分均匀的钛铝合金铸锭,降低甚至消除由于中间锭开裂引起钛铝合金熔炼中断或失败的问题。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种钛铝合金铸锭制备方法,包括以下步骤:

7.按照钛铝合金的成分,将原料采用混布料方式压制成若干电极块,将电极块焊接为一次熔炼用自耗电极;

8.将一次熔炼用自耗电极进行一次熔炼,一次熔炼后期进行降电流收弧补缩,得到若干一次锭;

9.将若干一次锭进行焊接加固,然后头尾相接拼焊成二次熔炼用自耗电极;

10.将二次熔炼用自耗电极进行二次熔炼,得到钛铝合金。

11.进一步的,一次熔炼的条件为:稳弧电流为dc 5a,熔炼电流为5.5~6ka,熔炼电压为25~30v,熔前真空度≤0.1pa,漏气率≤0.3pa/min。

12.进一步的,一次熔炼后期进行降电流收弧补缩,降电流收弧补缩的条件为:补缩预留重量20kg,电流补缩制度为:从熔炼电流5.5~6ka降低电流至5ka,在5ka下保持3min,从5ka降电流至4ka,在4ka下保持2~7min。

13.进一步的,将若干一次锭进行焊接加固的具体过程为:使用ta1eli焊丝进行周向与轴向的焊接加固,其中周向焊接不少于2圈焊点,轴向焊接不少于4条焊点。

14.进一步的,二次熔炼的条件为:稳弧电流为ac5a,时间为30s,熔炼电流为4~6ka,熔炼电压为23~27v,熔前真空度≤0.1pa,漏气率≤0.3pa/min。

15.进一步的,二次熔炼后期采用逐级降电流制度进行补缩,补缩总时长为20~30min,烘烤电流为2~2.5ka,烘烤时长为5~10min。

16.进一步的,二次熔炼后期进行降电流收弧补缩,然后使用ta1eli焊丝进行周向与轴向的焊接加固,其中周向焊接不少于2圈焊点,轴向焊接不少于4条焊点;再将钛铝合金头

尾倒置采用真空自耗电弧熔炼方法进行三次熔炼,三次熔炼后期进行电流补缩。

17.进一步的,二次熔炼的条件为:稳弧电流ac5a,时间为30s,熔炼电流6ka,熔炼电压23~27v,熔前真空度≤0.1pa,漏气率≤0.3pa/min;二次熔炼后期进行降电流收弧补缩的条件为:补缩预留重量50kg,补缩电流制度为:从熔炼电流6ka降低电流至5ka,在5ka下保持2min;从5ka降电流至4.5ka,在4.5ka下保持3min;从4.5ka降电流至4ka,在4ka下保持5min;从4ka降电流至3.5ka,在3.5ka下保持10~20min。

18.进一步的,三次熔炼的条件为:稳弧电流ac5~7a,时间为30s,熔炼电流5~7ka,熔炼电压23~28v,熔前真空度≤0.1pa,漏气率≤0.3pa/min。

19.进一步的,三次熔炼后期进行电流补缩时,采用逐级降电流制度进行补缩,补缩总时长为30~40min,烘烤电流为2~2.5ka,烘烤时长为10~15min。

20.与现有技术相比,本发明的有益效果:

21.本发明中通过对中间锭进行焊接加固,加固位置焊点焊接强度可以对抗钛铝铸锭熔炼时受热从缩孔开裂的倾向,防止熔炼过程中因钛铝铸锭开裂引起的熔炼失败的问题。本发明中中间锭次熔炼后期进行电流补缩,可以减小缩孔深度与尺寸,并且光滑缩孔内壁,降低因缩孔应力集中开裂的风险,因为缩孔尺寸越大,受热产生的应力越大,铸锭开裂越严重;缩孔内壁粗糙,受热不均匀,产生裂纹的风险就越大。本发明除了钛铝,还适用于其他牌号熔炼过程易开裂的小规格(直径≤300mm)铸锭。

22.进一步的,如果二次熔炼已经是成品熔炼,需采用较小熔炼电流(熔池到边即可;缩小固液温度差,防止钛铝因内外温差大,应力集中开裂掉料的风险),熔炼末期进行逐级降电流补缩,减小冒口厚度与重量。

23.进一步的,根据质量要求,若钛铝合金铸锭需要进行三次熔炼,二次熔炼则采用正常熔炼电流使合金充分熔化,以及较低电压进行自耗电弧熔炼,二次熔炼末期进行收弧补缩,减少缩孔深度及尺寸。

24.进一步的,三次熔炼采用较小熔炼电流,熔炼末期进行逐级降电流补缩,减小冒口厚度与重量。

25.进一步的,本发明通过采用低电压熔炼,能够防止熔炼时固液温差过大,引起铸锭开裂的问题;熔炼过程真空差导致铸锭中存在气孔等缺陷,可能成为裂纹源,导致铸锭中产生裂纹,若是中间铸锭,可能会增加铸锭熔炼过程开裂风险。

26.进一步的,使用ta1eli对铸锭头部外圆面(大于缩孔位置)进行周向与轴向的加固,焊点焊接强度可以对抗钛铝铸锭熔炼时受热从缩孔开裂的倾向,防止熔炼过程中因钛铝铸锭开裂引起的熔炼失败。

附图说明

27.图1为现有技术中钛铝合金熔炼过程发生开裂导致熔炼失败图,其中,(a)为俯视图,(b)为侧视图。

28.图2为使用ta1eli焊丝进行中间锭周向与轴向焊接加固示意图

29.图3为使用ta1eli焊丝进行中间锭周向与轴向焊接加固实际效果图。

30.图4为中间锭次熔前周向轴向焊接加固示意图。

具体实施方式

31.下面通过具体实施例对本发明进行详细说明。

32.从钛铝中间锭熔炼过程开裂情况可以看出,开裂主要位于铸锭缩孔处,因此针对这一特点,本发明提供一种钛铝合金铸锭制备方法。

33.本发明选择合适原材料以及配比进行各元素的配入,并尽可能少的引入杂质元素(fe、si、c、n、o)。海绵钛需选择杂质元素含量较少的0级或0a级海绵钛,而高熔点元素则尽量选择熔点相对较低的二元或三元中间合金(如选择铝铌合金配入nb元素,铝钼合金配入mo元素)。

34.本发明的一种钛铝合金铸锭制备方法,包括以下步骤:按照钛铝合金的成分,将原料采用混布料方式压制成若干电极块,将电极块焊接为一次熔炼用自耗电极;将自耗电极进行一次熔炼,一次熔炼后期进行降电流收弧补缩,得到若干一次锭;将若干一次锭进行焊接加固后,头尾相接拼焊成二次熔炼用自耗电极;

35.将二次熔炼用自耗电极进行二次熔炼,二次熔炼后期进行逐级降电流补缩,得到钛铝合金。或者将二次熔炼用自耗电极进行二次熔炼,二次熔炼后期进行降电流收弧补缩,得到二次锭;将二次锭进行焊接加固;将二次锭进行三次熔炼,得到钛铝合金。

36.实施例1

37.以制备ti43.5al4nb1mo0.1b合金为例,投料150kg,采用真空自耗电弧炉进行熔炼,其制备步骤如下:

38.步骤一:按重量百分比称取0或0a级小颗粒海绵钛,al99.95,almo60、nb55ti以及altib合金。采用混布料方式压制成15块单重10kg规格为φ110mm的电极块。

39.本发明中选择合适原材料以及配比进行各元素的配入,并尽可能少的引入杂质元素(fe、si、c、n、o)。海绵钛需选择杂质元素含量较少的0级或0a级海绵钛,而高熔点元素则尽量选择熔点相对较低的二元或三元中间合金(如选择铝铌合金配入nb元素,铝钼合金配入mo元素)。

40.由于制备钛铝合金所需的中间合金量较多,大于海绵钛用量。为了使电极块的密度、结合强度及可焊接性满足焊接和熔炼的要求,应采用部分海绵钛上下布料(海绵钛用量能覆盖底模或覆盖混合料即可),其余原料混料的方式进行电极块制备。

41.步骤二:将步骤一制备的电极块采用预抽真空等离子焊箱焊接为4支自耗电极。

42.步骤三:将步骤二制备的自耗电极采用真空自耗电弧熔炼方法进行一次熔炼,稳弧电流dc 5a,熔炼电流6ka,熔炼电压28

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量20kg,补缩时长5~10min,补缩电流制度ka/min:6

→

5/3

→

4/(2~7),即在6ka下保持5min,在3ka下保持4min,在4ka下保持2~7min,冷却后获得4支φ160mm规格一次锭。

43.步骤四:将步骤三获得的一次锭头尾相接拼焊成1支自耗电极,共1支,焊接时,采用ta1eli焊丝进行焊接,并对每支铸锭头部150mm范围进行周向与轴向的焊接加固。周向焊接2圈,轴向焊接4条。

44.步骤五:将步骤四制备的自耗电极采用真空自耗电弧熔炼方法进行二次熔炼,稳弧电流ac5a/30s,熔炼电流6ka,熔炼电压25

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量50kg,补缩时长20~30min,补缩电流制度ka/min:6

→

5/2

→

4.5/3

→

4/5

→

3.5/(10~20)。冷却后获得1支φ220mm规格二次锭。

45.步骤六:将步骤五获得的二次锭采用ta1eli焊丝对其头部200mm范围进行焊接加固,其中周向焊接2圈,轴向焊接4条。

46.步骤七:将步骤六获得的二次锭头尾倒置,采用真空自耗电弧熔炼方法进行熔炼,稳弧电流ac7a/30s,熔炼电流7ka,熔炼电压26

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,剩余60kg采用逐级降电流制度进行补缩,补缩总时长30~40min,其中烘烤(电流2~2.5ka)时长10~15min。冷却后获得1支φ280mm成品铸锭。

47.步骤八:将铸锭表面扒皮至无缺陷,探伤确认铸锭内部缺陷情况。

48.步骤九:将缺陷切除后获得无冶金缺陷光锭。

49.在获得的成品光锭头部、中部、尾部取样进行各元素检测,检测结果见表1:

50.表1 ti43.5al4nb1mo0.1b(wt%)

[0051] alnbmobo头28.789.462.400.0230.042中28.599.592.380.024/尾28.249.602.480.0220.039

[0052]

实施例2

[0053]

以制备ti47al2nb2cr0.1b合金为例,投料150kg,采用真空自耗电弧炉进行熔炼,其制备步骤如下:

[0054]

步骤一:按重量百分比称取0/0a级小颗粒海绵钛,al99.95,alnb70,nb55ti,jcr99.8以及tib2合金。采用混布料方式压制成15块单重10kg规格为φ110mm的电极块。

[0055]

步骤二:将步骤一制备的电极块采用预抽真空等离子焊箱焊接为4支自耗电极。

[0056]

步骤三:将步骤二制备的自耗电极采用真空自耗电弧熔炼方法进行一次熔炼,稳弧电流dc 5a,熔炼电流6ka,熔炼电压28

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量20kg,补缩时长5~10min,补缩电流制度ka/min:6

→

5/3

→

4/(2~7),冷却后获得4支φ160mm规格一次锭。

[0057]

步骤四:将步骤三获得的一次锭头尾相接拼焊成1支自耗电极,共1支,焊接时,采用ta1eli焊丝进行填充焊接,并对每支铸锭头部150mm范围进行加固,其中周向焊接3圈,轴向焊接6条。

[0058]

步骤五:将步骤四制备的自耗电极采用真空自耗电弧熔炼方法进行二次熔炼,稳弧电流ac5a/30s,熔炼电流6ka,熔炼电压25

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量50kg,补缩时长20~30min,补缩电流制度ka/min:6

→

5/2

→

4.5/3

→

4/5

→

3.5/(10~20)。冷却后获得1支φ220mm规格二次锭。

[0059]

步骤六:将步骤五获得的二次锭扒皮至规格的光锭。

[0060]

步骤七:将步骤六获得的二次光锭采用ta1eli焊丝对其头部200mm范围进行焊接加固,其中周向焊接2圈,轴向焊接4条。

[0061]

步骤八:将步骤七获得的二次锭头尾倒置采用真空自耗电弧熔炼方法进行熔炼,稳弧电流ac5a/30s,熔炼电流5ka,熔炼电压25

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,电极剩余50kg采用逐级降电流制度进行补缩,补缩总时长30~40min,烘烤(电流2~2.5ka)时长10~15min。冷却后获得1支φ240mm成品铸锭。

[0062]

步骤八:将铸锭表面扒皮至无缺陷,探伤确认铸锭内部缺陷情况。

[0063]

步骤九:将缺陷切除后获得无冶金缺陷光锭。

[0064]

在获得的成品光锭头部、中部、尾部取样进行各元素检测,检测结果见表2:

[0065]

表2 ti47al2nb2cr0.1b(wt%)

[0066] alnbcrbo头32.554.702.620.0250.037中32.504.782.650.029/尾32.514.742.530.0300.040

[0067]

实施例3

[0068]

以制备ti48al2nb2cr合金为例,投料144kg,采用真空自耗电弧炉进行熔炼,其制备步骤如下:

[0069]

步骤一:按重量百分比称取0/0a级小颗粒海绵钛,al99.95,alnb70、nb55ti、以及jcr99.8。采用混布料方式压制成16块单重9kg规格为φ100mm的电极块。

[0070]

步骤二:将步骤一制备的电极块采用预抽真空等离子焊箱焊接为4支自耗电极。

[0071]

步骤三:将步骤二制备的自耗电极采用真空自耗电弧熔炼方法进行一次熔炼,稳弧电流dc 5a,熔炼电流5.5ka,熔炼电压27

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量20kg,补缩时长5~10min,补缩电流制度ka/min:5.5

→

5/3

→

4/(2~7),冷却后获得4支φ150mm规格一次锭。

[0072]

步骤四:将步骤三获得的一次锭头尾相接拼焊成1支自耗电极,共1支,焊接时,采用ta1eli焊丝进行填充焊接,并对每支铸锭头部150mm范围进行焊接加固,其中周向焊接2圈,轴向焊接8条。

[0073]

步骤五:将步骤四制备的自耗电极采用真空自耗电弧熔炼方法进行二次熔炼,稳弧电流ac5a/30s,熔炼电流4ka,熔炼电压25

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,电极剩余30kg采用逐级降电流制度进行补缩,补缩总时长20~30min,烘烤(电流2~2.5ka)时长5~10min。冷却后获得1支φ200mm规格成品锭。

[0074]

步骤六:将铸锭表面扒皮至无缺陷,探伤确认铸锭内部缺陷情况。

[0075]

步骤七:将缺陷切除后获得无冶金缺陷光锭。

[0076]

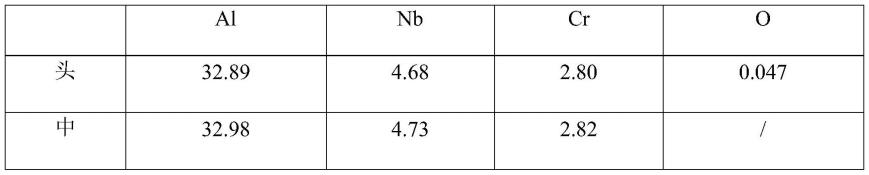

在获得的成品光锭头部、中部、尾部取样进行各元素检测,检测结果见表3:

[0077]

表3ti48al2nb2cr(wt%)

[0078][0079][0080]

实施例4

[0081]

以制备ti48al4nb2cr0.1b合金为例,投料120kg,采用真空自耗电弧炉进行熔炼,其制备步骤如下:

[0082]

步骤一:按重量百分比称取0/0a级小颗粒海绵钛,al99.95,alnb70、nb55ti、

jcr99.8以及tib2合金。采用混布料方式压制成12块单重10kg规格为φ110mm的电极块。

[0083]

步骤二:将步骤一制备的电极块采用预抽真空等离子焊箱焊接为3支自耗电极。

[0084]

步骤三:将步骤二制备的自耗电极采用真空自耗电弧熔炼方法进行一次熔炼,稳弧电流dc 5a,熔炼电流5.5ka,熔炼电压27

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量20kg,补缩时长5~10min,补缩电流制度ka/min:5.5

→

5/3

→

4/(2~7),冷却后获得3支φ150mm规格一次锭。

[0085]

步骤四:将步骤三获得的一次锭头尾相接拼焊成1支自耗电极,共1支,焊接时,采用ta1eli焊丝进行填充焊接,并对每支铸锭头部150mm范围进行焊接加固,其中周向焊接3圈,轴向焊接8条。

[0086]

步骤五:将步骤四制备的自耗电极采用真空自耗电弧熔炼方法进行二次熔炼,稳弧电流ac5a/30s,熔炼电流6ka,熔炼电压25

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,补缩预留重量50kg,补缩时长20~30min,补缩电流制度ka/min:6

→

5/2

→

4.5/3

→

4/5

→

3.5/(10~20)。冷却后获得1支φ200mm规格二次锭。

[0087]

步骤六:将步骤五获得的二次锭采用ta1eli焊丝对其头部200mm范围进行焊接加固,其中周向焊接2圈,轴向焊接6条。。

[0088]

步骤七:将步骤六获得的电极头尾倒置采用真空自耗电弧熔炼方法进行熔炼,稳弧电流ac6a/30s,熔炼电流5ka,熔炼电压25

±

2v,熔前真空度≤0.1pa,漏气率≤0.3pa/min,电极剩余50kg采用逐级降电流制度进行补缩,补缩时长30~40min,烘烤(2~2.5ka)时长10~15min。冷却后获得1支φ240mm成品铸锭。

[0089]

步骤八:将铸锭表面扒皮至无缺陷,探伤确认铸锭内部缺陷情况。

[0090]

步骤九:将缺陷切除后获得无冶金缺陷光锭。

[0091]

在获得的光锭头部、中部、尾部取样进行各元素检测,检测结果见表4:

[0092]

表4 ti48al4nb2cr0.1b(wt%)

[0093] alnbcrbo头32.299.142.570.0230.043中32.359.522.480.023/尾32.389.012.550.0250.042

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1