一种微球双平面磨盘研磨加工装置及加工方法

本发明涉及球体加工制造,具体是一种微球双平面磨盘研磨加工装置及加工方法。

背景技术:

1、随着机械产品轻量化、微型化的发展,作为微型化产品的基础件微型轴承也得到大量的需求,被应用于各种工业产品中,如:微型电机、数码相机、仪器仪表、精密铣床等。微小球体作为微型轴承中的关键元件,其表面质量、球度和批一致性对轴承的质量和寿命起着至关重要的影响。

2、微型轴承是指公制系列,外径小于9mm; 英制系列,外径小于9.525mm的各类轴承,主要材质有碳钢、轴承钢、不锈钢、塑料、陶瓷等,其中内径最小可以做到0.6mm,一般内径为1mm的较多。微型轴承适用于各类工业设备、小型回转电机等高转速低噪音领域,如:办公器械,微型电机,仪表仪器,激光雕刻,小型钟表,软驱动器,压力转子,齿科牙钻,硬盘马达,步进电机,录像机磁鼓,玩具模型,计算机散热风扇,点钞机,传真机等等相关领域。

3、高精度微小轴承球是实现微型轴承转动的重要元件,其精度对微型轴承的使用性能和寿命有着直接的影响,进而影响应用有微型轴承的机械设备的整体性能,高精度微小轴承球是设备中重中之重的基础元件。

4、球体加工的方式许多,但由于微小球体的局限性,目前针对微小球体(直径小于3mm的球体)加工的通用方式依旧是传统v型槽加工方式,该方式采用:上、下研磨盘同轴放置,下研磨盘开有与下盘同心的v型槽,上盘为平盘,使得小球处于一个三弧接触的状态对球体进行研磨加工,优点是结构简单,批加工球数多。该加工方式主要存在的问题是:在研磨过程中球体的自转角为一定值,球体的研磨轨迹为3个平行圆环,无法获得球面轨迹全包络,加工出的球体球度低,且加工效率低下。虽然说可以通过定期搅拌的方式,人为改变球面轨迹,使得球面轨迹包络性提高,在一定程度上改善加工质量,但改善质量不稳定且随机性大。同时,由于球体体积较小,受研磨盘同轴度误差、机器震动、磨料作用等影响,球体在v形槽中加工时会发生堵塞,球与球之间产生研磨,致使球表面质量变差,故此方式加工的球体往往精度较差。

5、为了改善传统同心圆球体研磨加工方法的不足,以获得更高的精度球体,申请号为200610155411.3的中国发明专利,公开了行星式精密球体研磨机,其采用行星式平面研磨精密球体研磨设备对球体进行加工,上研磨盘采用固着磨料研磨盘,能够实现球体高效率、较高精度加工。但由于上研磨盘为独立驱动并加有摆臂装置,导致研磨机结构复杂,制造成本高,且其所加工的球体尺寸较小,限制了保持架的厚度,当采用行星式精密球体研磨加工微小球体时,保持架很薄,又需要带动球体做摆臂运动和自转运动,保持架易变形损坏,导致加工失败。而现有的三转盘加工方式中,能达到球面轨迹全包络,实现球体的精密研磨加工的,往往装置复杂,再加上微小球体尺寸小,使得加工设备无法对微小球体进行研磨加工。四轴加工方式控制四个研具对球体进行研磨,一次只能加工一个球体,球批一致性难以保证,因装置原因对微小球体同样难以研磨加工。

6、因此,针对上述球体加工方法对微小球体加工的局限性,亟需一种适用于微小球体的精密研磨装置,以实现对微小球体的高精度加工。

技术实现思路

1、为了克服上述现有技术中的缺陷,本发明的第一个发明目的在于提供一种微球双平面磨盘研磨加工装置,该加工装置结构简单巧妙,能够实现研磨轨迹全覆盖,保证微小球体的球度,以满足微小球体的使用性能,同时能够有效提高对微小球体的加工速率,有利于该加工装置在轴承制造技术领域的推广及应用。本发明的第二个发明目的在于提供一种微球双平面磨盘研磨加工方法,基于上述一种微球双平面磨盘研磨加工装置,该方法能够保证微小球体的均匀性,同时提高装置的加工效率,与当前技术相比,更适合于微小球体的加工。

2、上述一种微球双平面磨盘研磨加工装置与一种微球双平面磨盘研磨加工方法技术上相互关联,属于同一个发明构思。

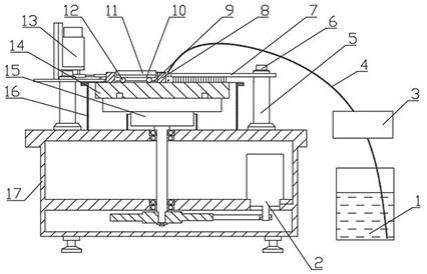

3、为了实现上述第一个发明目的,本发明采用以下技术方案: 一种微球双平面磨盘研磨加工装置,包括上研磨盘、下研磨盘、用于驱动所述下研磨盘转动的下研磨盘驱动机构、修整环、用于驱动所述修整环的辅助驱动机构及机架,所述下研磨盘与所述下研磨盘驱动机构安装于所述机架,所述修整环安装于所述下研磨盘上方且套装于所述上研磨盘外,所述下研磨盘与所述上研磨盘之间还安装有开设有保持槽的保持架,所述保持槽呈长条状设置,多个所述保持槽沿所述保持架周向阵列。

4、作为本发明的一种优选方案,所述辅助驱动机构包括底板、调速电机、传动带及两个传动轮,其一所述传动轮安装于所述调速电机的输出端,另一所述传动轮通过转动轴可转动的安装于所述底板且与所述修整环接触设置以实现对所述修整环的调速驱动,所述传动带连接在两个所述传动轮之间。

5、作为本发明的一种优选方案,所述辅助驱动机构还包括张紧机构,所述张紧机构包括张紧轮、张紧螺栓及开设于所述底板上的张紧滑槽,所述张紧轮安装于两个所述传动轮之间,且通过两根传动带实现所述张紧轮与两个所述传动轮分别连接,通过调整所述张紧螺栓在所述张紧滑槽内的位置实现所述张紧轮的张紧作用。

6、作为本发明的一种优选方案,所述底板具有与所述修整环弧度一致的弧形面,所述弧形面处还设有限位滑轮,所述限位滑轮通过转动轴可转动的安装于所述底板且与所述修整环接触设置。

7、作为本发明的一种优选方案,所述上研磨盘为平盘状,所述下研磨盘带有固着磨料块,两个所述固着磨料块呈对角设置。

8、作为本发明的一种优选方案,还包括能对所述固着磨料块缝隙中的废料进行清除的毛刷,所述机架安装有立柱,所述毛刷安装于所述立柱且刷头压在所述下研磨盘上。

9、作为本发明的一种优选方案,还包括研磨液供给机构,所述研磨液供给机构包括研磨液容器、导管及研磨液驱动泵,所述研磨液驱动泵与所述研磨液容器之间通过所述导管连通。

10、作为本发明的一种优选方案,所述上研磨盘上方放置有砝码盘。

11、作为本发明的一种优选方案,所述保持架安装有垫片。

12、与现有技术相比,本发明的有益效果是:本发明中的一种微球双平面磨盘研磨加工装置,该装置结构简单巧妙,加工方便,通过设置上研磨盘、下研磨盘及保持架,并在保持架上开设呈长条状的保持槽,使球体可以在上研磨盘、下研磨盘及保持架的带动下,绕保持架中心做公转运动、自旋运动以及沿保持槽的长度方向做往复运动,使得球体研磨轨迹能够实现球面全覆盖,保证球体的研磨均匀性,进而保证球体的加工球度,提升球体的使用性能,有利于上述加工装置在球体加工技术领域的推广及应用。

13、进一步地,本发明中的修整环在调速电机的驱动下转动,下研磨盘在下研磨盘驱动机构的驱动下转动,在此过程中,修整环与下研磨盘之间做相对运动,可以相互研磨,以实现对下研磨盘做在线修整,保证下研磨盘的研磨精度,进而保证研磨加工的球体的精度。

14、进一步地,本发明通过在保持架上开设多个呈长条状的保持槽,将单个加工球体放置在单个保持槽内,防止球体与球体之间放生碰撞,且球体可以沿着保持槽的长度方向滚动,使得球体的研磨轨迹均匀地覆盖球体表面,保证球体的加工球度。

15、进一步地,本发明通过研磨液供给机构持续给研磨盘提供研磨液,提高研磨速率的同时保证球体的研磨精度。

16、为了实现上述第二个发明目的,本发明采用以下技术方案:一种微球双平面磨盘研磨加工方法,基于上述一种微球双平面磨盘研磨加工装置;包括以下步骤:步骤1、将保持架放在下研磨盘上,球体装入保持架的保持槽中,把上研磨盘轻压在球体上,砝码盘压在上研磨盘上;步骤2、将保持架、上研磨盘及砝码盘套在修整环内,用限位滑轮将修整环限位;步骤3、启动下研磨盘驱动机构,下研磨盘转动,并带动修整环与保持架转动,球体在上研磨盘、下研磨盘及保持架的带动下绕保持架中心做公转运动、自旋运动以及沿保持槽方向做往复运动,研磨液用研磨液驱动泵持续供给,实现对球体的研磨动作。

17、与现有技术相比,本发明的有益效果是:本发明中的一种微球双平面磨盘研磨加工方法,与现有技术中的研磨机的研磨方法相比,能够有效提高加工速率,同时保证微小球体的加工品质,有利于上述加工方法在球体加工制造技术领域的推广及应用。

- 还没有人留言评论。精彩留言会获得点赞!