一种利用高氟氯含锌二次资源生产焙砂工艺的制作方法

本发明涉及脱除高氟氯次氧化锌烟尘杂质再回收,具体涉及一种利用高氟氯含锌二次资源生产焙砂工艺。

背景技术:

1、铅锌矿物原料大多数都为铅锌矿共生,经过优先浮选很难达到铅锌完全分离。铅锌矿冶炼是将锌富集在渣中,然后用烟化炉处理炉渣,产出氧化锌或者次氧化锌。此外,湿法炼锌厂产出的浸出渣以及贫氧化锌矿经过回转窑烟化得到氧化锌或者次氧化锌。次氧化锌的主要成分是zno,只是品位一般为45%~65%。所谓“次"是指品位次,在我国广西、贵州、云南、湖南等等地方产量较大,主要利用火法冶炼锌过程中产生的水淬渣以及湿法冶炼锌过程中产生的锌浸出渣、以及其他含锌固体废弃物通过回转窑焙烧进行回收次氧化锌,次氧化锌用途主要是进一步加工电解锌或氧化锌。

2、目前世界精锌的总产量中大约五分之四由湿法冶炼技术生产,即焙烧-浸出-净化-电积。随着工业生产的飞速发展,矿产资源的日趋短缺,目前国内矿业界所产锌精矿杂质含量越来越高,对锌冶炼系统的适应性提出了更高的要求。近年来,由于原料中氟、氯含量的上升,资源综合利用最大化逐步实施和环保要求的更加严格,很多大型湿法炼锌厂系统中氟、氯水平呈上升趋势。而氟氯的存在对湿法系统设备的危害相当大。

3、首先,氟、氯的存在对设备会产生严重的危害,对搅拌机的影响主要体现在浆叶上,湿法炼锌系统搅拌机使用广泛,浆叶材质大多数为不锈钢,氟氯离子浓度升高,使搅拌机浆叶的使用周期缩短。泵是系统中溶液输送的动力,不锈钢泵因其具有良好的耐腐蚀性而得到广泛应用。溶液中氟氯离子浓度的升高,对泵的叶轮、泵壳、泵盖、轴、密封等零件的腐蚀加剧,增加了泵的消耗量。含氟氯的介质所带来的晶间腐蚀、小孔腐蚀、应力腐蚀、腐蚀疲劳、空泡腐蚀、湍流腐蚀造成泵的叶轮、叶轮螺母、轴套等与介质相接触的零部件被腐蚀溶解,尤其以叶轮的腐蚀最为突出。同时还可造成泵的泄漏,使泵轴承损坏和螺杆的腐蚀、基座的损坏、阀门的损坏。

4、其次,氟、氯的存在对电解过程也会产生严重的危害,溶液中的氟氯作为有害元素,在传统的锌粉净化工艺中基本没有分散,又未进行过氟、氯的开路,导致氟、氯在溶液中越积越多。在硫酸锌溶液中,氟、氯离子属于腐蚀阴阳极的阴离子杂质,氟离子能破坏阴极铝板表面的氧化铝膜,造成阴极铝板消耗增加;同时,氟能使锌在阴极板(铝板)上产生粘结现象,常出现阴极锌剥板困难,使得后续电解过程无法正常进行。根据相关资料显示,当氟浓度持续在50mg/l时,阴极表面开始有明显的腐蚀凹坑,当浓度达到100~150mg/l时,阴极板边缘开始出现较严重腐蚀,厚度减薄速度加快,剥板困难。当氟离子浓度达到150mg/l以上后,剥板很困难,大约30%的板子都很难一次性剥下,由此造成的阴极板损坏严重;同时氟是高毒性物质,能影响人体多种器官和组织中酶的活性,影响工人健康。因此国内外对硫酸锌电解液中的氟含量要求小于50mg/l。氯在电解过程中,主要造成阳极板腐蚀并影响电锌品级率,当氯离子浓度在300mg/l时,对析出锌品级率产生一定影响,通过调节电解添加剂可以得到缓解,当氯离子浓度超过500mg/l以后,析出锌品质受到严重影响,并且很难控制,同时阳极板腐蚀速度明显加快,当氯离子浓度在800mg/l以后,阳极上明显有氯气析出,导致操作环境严重恶化。同时,氯离子在阳极氧化成氯酸盐后与阳极铅反应,增加溶液含铅,降低析出锌的级别,缩短阳极寿命。因此国内外对硫酸锌电解液中的氯含要求小于200mg/l。

5、在焙烧过程中,会通过鼓风机向焙烧室内补充氧气,让原料中的碳、金属锌微颗粒跟氧气充分燃烧时,由于相邻两个原料块会粘结在一起,因此在二者接触处无法接触到氧气,因此也就无法实现使得碳、金属锌微颗粒充分燃烧。为了解决上述问题,本发明中提出了一种利用高氟氯含锌二次资源生产焙砂工艺。

技术实现思路

1、(1)要解决的技术问题

2、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种利用高氟氯含锌二次资源生产焙砂工艺,以解决上述技术问题。

3、(2)技术方案

4、为了实现本发明的目的,本发明所采用的技术方案为:

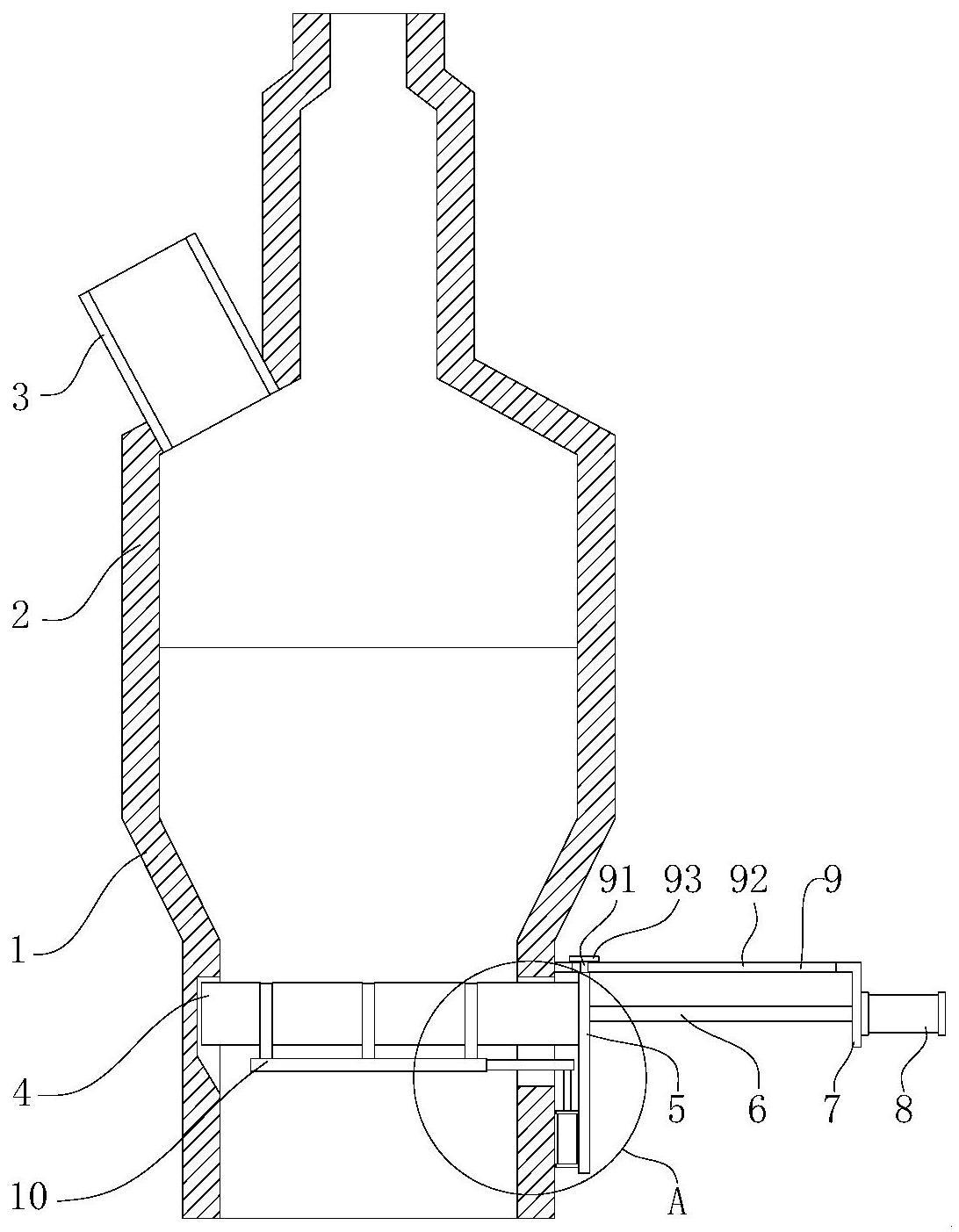

5、一种利用高氟氯含锌二次资源生产焙砂工艺,它包括焙烧工段和净化工段两个工序,焙烧工段是将含高氟氯次氧化锌烟尘原料送入沸腾炉进行焙烧脱碳除杂富集回收氧化锌;

6、焙烧工段的沸腾炉焙烧过程中,通过鼓风机补充氧气,让原料中的碳、金属锌微颗粒跟氧气充分燃烧,经过烧结、除杂、富集之后的优质氧化锌焙砂从沸腾炉排渣滚筒中排出,焙烧中产生的二氧化碳、水蒸汽、氯化物及少量氧化锌粉尘抽到旋风塔,经离心除尘作用,分离出副产品氯化锌和少量氧化锌烟尘,其它烟体进入净化工段;

7、所述净化工段是经过焙烧工段的旋风离心除尘后的烟气,经过文氏管、洗涤塔文氏管进行喷淋洗涤除尘,含氯化锌、氧化锌的水溶液经积液箱收集偱环使用,积液箱沉淀的氧化锌和氯化锌泥,推回炉中继续焙烧;少量氯化锌酸雾经电除雾除净,尾气经过吸收塔的烧碱槽再次中和吸收,氯化锌与烧碱中和之后生成氢氧化锌沉淀和氯化钠水溶液,回收后作进一步处理;部分水蒸汽和极少量二氧化碳达标直接通过尾气吸收塔排空。

8、进一步地,所述焙烧室的上端设置有吸收塔,且吸收塔上设置有旋风通道,所述焙烧室上活动插接有封堵板,且封堵板上设置有限位组件。

9、进一步地,所述封堵板位于焙烧室外的一端固定连接有竖向承托板,所述竖向承托板的另一侧固定连接有第一气缸臂,且第一气缸臂的另一端固定连接在第一驱动气缸的驱动端上,所述第一驱动气缸固定连接在l形固定板的竖向段上,且l形固定板固定连接在焙烧室的外侧壁上。

10、进一步地,所述l形固定板上设置有限位组件,所述限位组件包括支撑滑杆、支撑通孔和限位支撑块,所述支撑滑杆的下端固定连接在竖向承托板的上端面上,且支撑滑杆的上端固定连接在限位支撑块的下端面上,所述限位支撑块滑动设置在l形固定板的上端面上,所述支撑滑杆活动插接在支撑通孔内,且支撑通孔开设在l形固定板上。

11、进一步地,所述分离机构包括横向承托板和分离杆组件,所述横向承托板活动设置在焙烧室内,且横向承托板的上端面上固定连接有多个分离杆组件,所述分离杆组件活动插接在移动通孔内,且移动通孔开设在封堵板上;所述横向承托板的侧壁固定连接有横向承托板,且横向承托板的下端面上固定连接有第二气缸臂的一端,所述第二气缸臂的另一端固定连接在第二驱动气缸的驱动端上,且第二驱动气缸固定连接在竖向承托板的侧壁上。

12、进一步地,所述分离杆组件的数量至少设置有三个,三个所述分离杆组件等距离设置在封堵板上。

13、进一步地,所述分离杆组件包括第一分离杆、螺旋杆和内螺旋管,所述第一分离杆活动插接在移动通孔内,且第一分离杆的下端面上固定连接有螺旋杆,所述螺旋杆外螺纹套设有内螺旋管,且内螺旋管固定连接在移动通孔的侧壁上,所述螺旋杆的下端转动设置在第二分离杆,且第二分离杆固定连接在横向承托板的上端面上。

14、进一步地,所述分离机构内设置有搅拌机构。

15、进一步地,所述搅拌机构包括竖向抵触杆和抵触杆移动孔,所述竖向抵触杆活动插接在抵触杆移动孔内,且抵触杆移动孔开设在第一分离杆和螺旋杆上,所述第一分离杆上开设有与抵触杆移动孔相连通的安装腔体,竖向抵触杆活动插接在第二分离杆的上,所述竖向抵触杆外缠绕连接有第一支撑弹簧,且第一支撑弹簧的两端分别转动连接在螺旋杆的下端面上和固定连接在第二分离杆的上端面上,所述竖向抵触杆的上端延伸到安装腔体内,并固定连接在第一移动活塞下端面上,所述第一移动活塞活动设置在安装腔体内,且安装腔体内还活动设置有第二移动活塞,所述第二移动活塞的上端面上铰接有搅拌爪,且搅拌爪活动插接在搅拌爪通孔内,所述搅拌爪通孔开设在第一分离杆上,所述搅拌爪外缠绕连接有第二支撑弹簧,且第二支撑弹簧的两端分别固定连接在搅拌爪的侧壁上和安装腔体的顶壁上。

16、进一步地,所述搅拌爪的数量设置有多个,多个所述搅拌爪呈等距离环形设置,且所述搅拌爪倾斜设置。

17、(3)有益效果:

18、本发明对现有的沸腾炉结构进行改进,改进后的沸腾炉,在焙烧的过程中,能够黏连在一起的物料分开,使之与氧气能够与碳、金属锌微颗粒充分接触,从而使得碳和金属锌微颗粒能够被充分的燃烧,同时,物料的分开也可以使物料的块茎变小,从而加快物料的燃烧。

19、本发明在焙烧室上活动设置有封堵板,用于对物料的阻挡,具体地,在焙烧过程中,所述封堵板实现对焙烧室完成封堵,使得物料能够被充分焙烧,在焙烧完成以后,第一驱动气缸的启动会通过第一气缸臂带着封堵板向右运动,使得封堵板失去对焙烧室的封堵,从而使得焙烧完成后的物料运动到焙烧室外,进而收集。

20、本发明中设置了限位组件,限位组件的设置,可以起到定位导向的作用,具体地,通过限位组件的设置,可以使得封堵板只能在水平方向上运动,这样一方面可以防卡封堵板倾斜发生磨损,另一方面可以提供辅助支撑力,这样在封堵板上沉积物料时,可以防止封堵板发生损坏。

21、本发明在封堵板上设置了分离机构,分离机构的设置,用于实现对物料进行翻动,从而分离粘附在一起的物料,具体地,第二驱动气缸的启动,会通过横向承托板、第二气缸臂和横向承托板带着分离杆组件相对封堵板上下运动,分离杆组件的运动,会实现对物料的翻动,在物料翻动的过程中,可以将粘附在一起的物料分开,从而使得氧气充分与物料接触。

22、本发明中设置了分离杆组件,分离杆组件的结构设计,在上下运动的过程中,也能发生旋转作用,从而提供更大的翻动力,使得粘附在一起的物料被更好的分离,具体地,横向承托板推着第二分离杆向上运动的过程中,会在螺旋杆和内螺旋管的作用下,带着第一分离杆发生旋转,第一分离杆的旋转,会提供更大的翻动力。

23、本发明中设置了搅拌机构,搅拌机构的设置,可以增大分离杆组件的翻动面积,从而使得粘附在一起的物料更加容易被分离,具体地,由于螺旋杆和内螺旋管的自锁,因此在第二分离杆上下运动的过程中,会通过竖向抵触杆推着第一移动活塞向上运动,从而在第一移动活塞和第二移动活塞之间的气压作用下,推着第二移动活塞向上运动,第二移动活塞的向上运动,会推着搅拌爪伸到搅拌爪通孔外,从而在第一分离杆旋转的过程中,可以增大旋转面积,从而加快翻动的效率。

- 还没有人留言评论。精彩留言会获得点赞!