自润滑耐候金具用材料及其制备方法

本发明属于金具材料,具体涉及自润滑耐候金具用材料,本发明还涉及自润滑耐候金具用材料的制备方法。

背景技术:

1、电力金具是在架空输电线路中起着连接、固定及保护作用的各类金属附件,其在输变电工程中起着重要作用。随着我国社会经济的发展,工业生产和日常生活对电力的需求日益增加,国家对输电网路的安全性和稳定性提出更高的要求,电力金具的质量稳定性及可靠性直接决定了电网系统的安全运行。电力架空输电线路的长距离跨度要求起连接固定作用的金具具有一定的强韧性,当前制备金具的q235b材料可满足其强韧性指标要求。但是,作为连接架空输电线路的金具或因与输电线的往复相对摩擦运动致使磨损失效或因恶劣环境致使腐蚀老化大大降低其服役寿命。因此,在满足电力金具的强韧性等力学性能指标前提下改善其抗磨损和腐蚀抗力是提高其使役寿命的关键。

2、当前电力金具常用的材料有可锻铸铁、钢材、铝及铝合金。铁质金属优异的机械性能可满足电力金具对强韧性的要求,且其低廉的价格使得其在电力金具中应用广泛,但是,铁基金属的的耐腐蚀性能差。为提高铁基金属的耐腐蚀性能,往往对其进行热镀锌处理。但是镀锌层在金具与电线往复摩擦过程中易于剥落而使基体金属暴露于空气进而显著降低其耐腐蚀性能,此外,热镀锌产生的废液对环境污染严重。为解决铁基金属中存在的耐蚀性差及环境污染问题,铝及铝合金材质的电力金具得到一定范围的应用,铝质电力金具密度较小,其密度仅为铁的1/3;并且铝及铝合金表面易于形成致密的氧化铝钝化膜而提高耐腐蚀性能。然而,铝制金具价格较高且强度较低等问题使得其在电力金属的行业的应用受到一定限制。

技术实现思路

1、本发明的目的是提供自润滑耐候金具用材料,解决了现有金具材料因磨损或腐蚀而服役寿命低问题。

2、本发明的另一目的是提供自润滑耐候金具用材料的制备方法。

3、本发明所采用的技术方案是,自润滑耐候金具用材料,按照质量百分比由以下原料组成:c3.0%~3.9%,si1.5%~2.0%,al0.5%-1.5%,cu0.1%-0.5%,mn0.1%~0.2%,p≤0.1%,s≤0.015%,其他合金元素≤1.0%,余量为fe,以上各组分含量的总和应为100%。

4、本发明所采用的另一种技术方案是,自润滑耐候金具用材料的制备方法,具体按照以下步骤实施:

5、步骤1、按照以下材料质量百分比c3.0%~3.9%,si1.5%~2.0%,al0.5%-1.5%,cu0.1%-0.5%,mn0.1%~0.2%,p≤0.1%,s≤0.015%,其他合金元素≤1.0%,余量为fe,以上各组分含量的总和应为100%,称取原料增碳生铁、硅铁、锰铁、生铁,纯铜,纯铝,并将称取的材料在感应炉中高温融化得第一液体;

6、步骤2、向所述步骤1中的第一液体中添加孕育剂和球化剂得第二液体;

7、步骤3、将所述步骤2中的第二液体注入预热后的水平连铸炉的炉膛,采用水平连铸方法得铸件;

8、步骤4、将步骤3中的铸件置于900℃-1000℃马弗炉中保温1-3小时后随炉冷却至室温,得到第一金属件;

9、步骤5、将第一金属高温锻造成型为金具形状,得到第二金属;

10、步骤6、将第二金属置于1000℃-1100℃的马弗炉中保温2-5h后取出空冷,得到第三金属;

11、步骤7、将第三金属置于马弗炉中保温,后淬火250℃-350℃的盐浴炉中保温1-3小时,后取出空冷,即得自润滑耐候金具。

12、本发明另一技术方案的特点还在于:

13、步骤2中孕育剂为硅铁,其添加量为第一液体质量的1.1%~1.5%,球化剂为稀土镁,其添加量为第一液体质量的1.0%~1.8%。

14、步骤5中的锻造温度为700℃-900℃。

15、步骤7中马弗炉的中的保温温度为850℃~950℃,保温时间为1-2h。

16、步骤7中第三金属从马弗炉中取出到进入盐浴的间隔时间不大于50s。

17、本发明的有益效果是:

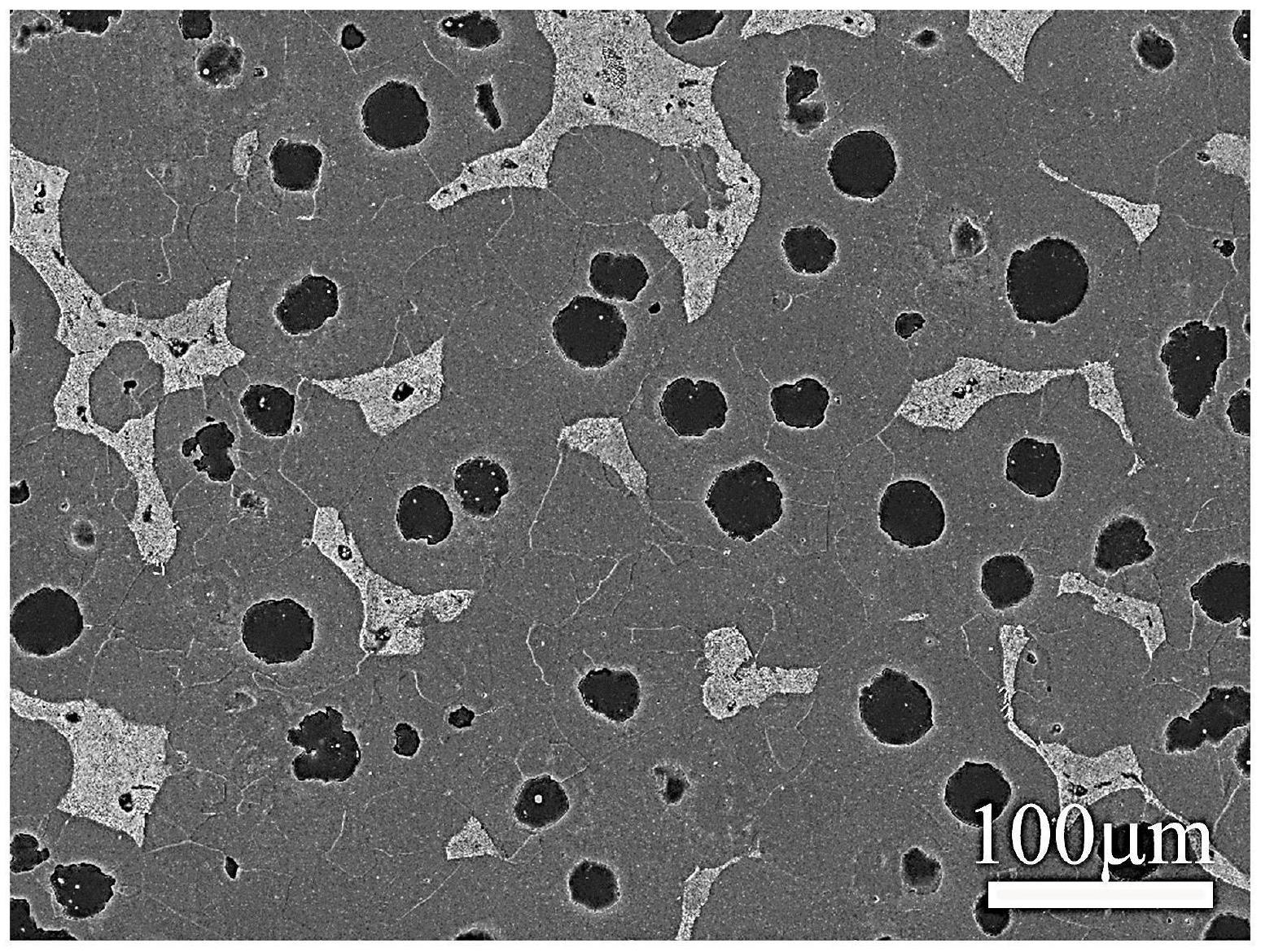

18、1)该自润滑耐候金具材料中不低于15%体积分数的游离态石墨为金具提供了自润滑特性,提高其耐磨损性能;

19、2)该自润滑耐候金具材料中低硅及少量铝提高了材料的塑性,为其塑性成型提供了条件;

20、3)该自润滑耐候金具材料中少量的铜以游离铜形式存在于材料表面提高材料的抗腐蚀性能;

21、4)该自润滑耐候金具材料中少量的磷可在盐浴淬火过程中于材料表面形成磷酸盐提高耐腐蚀性能;

22、5)该自润滑耐候金具材料亚微米尺度相以及过饱和高碳相保证了了金具的强度(硬度不低于45hrc);

23、6)该自润滑耐候金具材料锻造成型后经一定的热处理使得球墨发生再球化,保证了金具材料经后序热处理后的强韧性。

技术特征:

1.自润滑耐候金具用材料,其特征在于,按照质量百分比由以下原料组分构成:c3.0%~3.9%,si 1.5%~2.0%,al 0.5%-1.5%,cu 0.1%-0.5%,mn0.1%~0.2%,p≤0.1%,s≤0.015%,其他合金元素≤1.0%,余量为fe,以上各组分含量的总和应为100%。

2.自润滑耐候金具用材料的制备方法,其特征在于,具体按照以下步骤实施:

3.根据权利要求2所述的自润滑耐候金具用材料的制备方法,其特征在于,所述步骤2中孕育剂为硅铁,其添加量为第一液体质量的1.1%~1.5%,球化剂为稀土镁,其添加量为第一液体质量的1.0%~1.8%。

4.根据权利要求2所述的自润滑耐候金具用材料的制备方法,其特征在于,所述步骤5中的锻造温度为700℃-900℃。

5.根据权利要求2所述的自润滑耐候金具用材料的制备方法,其特征在于,所述步骤7中马弗炉的中的保温温度为850℃~950℃,保温时间为1-2h。

6.根据权利要求2所述的自润滑耐候金具用材料的制备方法,其特征在于,所述步骤7中第三金属从马弗炉中取出到进入盐浴的间隔时间不大于50s。

技术总结

本发明公开了自润滑耐候金具用材料的制备方法,按照质量百分比由以下原料组分构成:C3.0%~3.9%,Si1.5%~2.0%,Al0.5%‑1.5%,Cu0.1%‑0.5%,Mn0.1%~0.2%,P≤0.1%,S≤0.015%,其他合金元素≤1.0%,余量为Fe,以上各组分含量的总和应为100%。本发明还公开了该材料的制备方法:步骤1、按组分称取原料增碳生铁、硅铁、锰铁、生铁,纯铜,纯铝,并将称取的材料在感应炉中高温融化得第一液体;步骤2、相第一液体中添加孕育剂和球化剂;步骤3、采用水平连铸方法得铸件;步骤4、保温后锻造,再进行保温空冷,最后盐浴保温并空冷。本发明解决了现有金具材料抗腐蚀性能差问题。

技术研发人员:杜玉洲,王鑫,蒋百铃,颜国君

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!